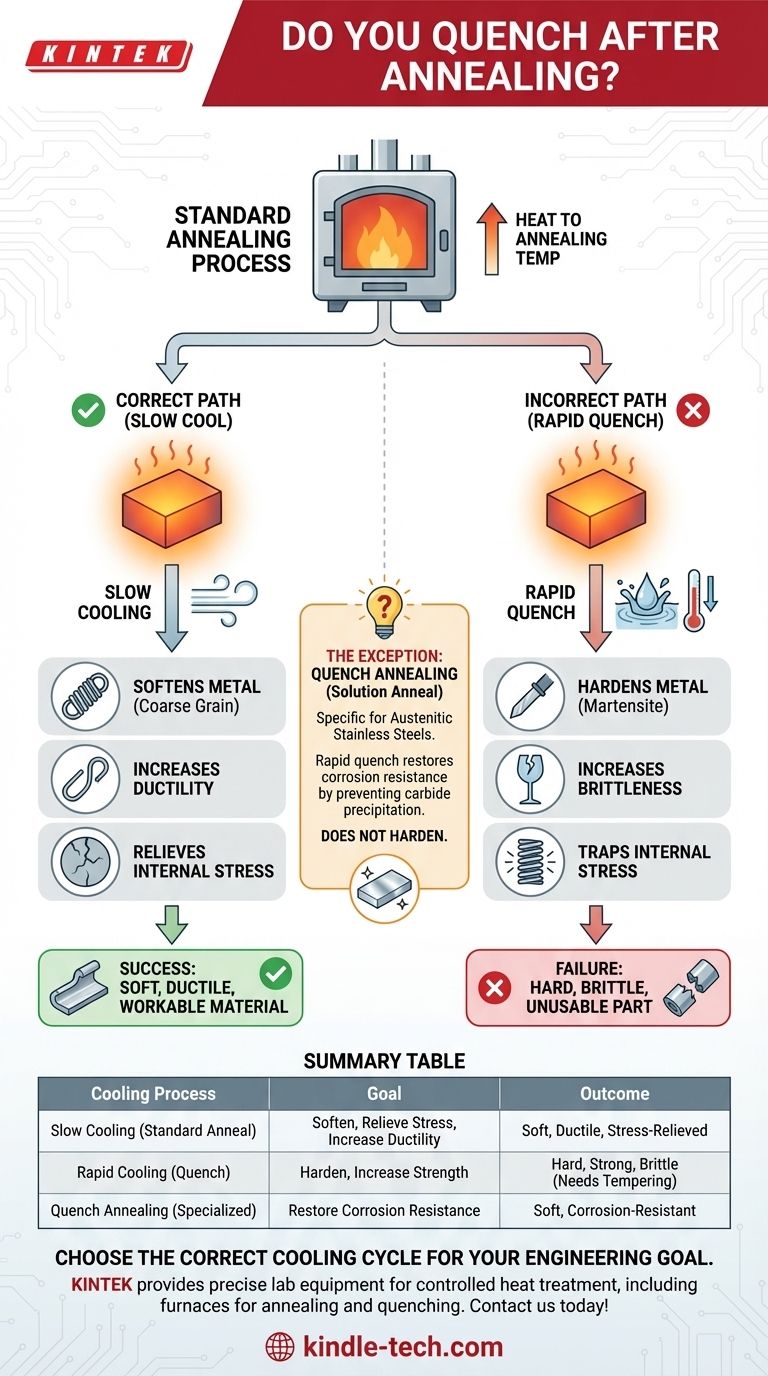

Nella quasi totalità dei casi, non si esegue il quench dopo la ricottura. La ricottura standard, per definizione, richiede un processo di raffreddamento lento e controllato per ottenere i risultati desiderati. Il quench, che è un raffreddamento rapido, contrasterebbe fondamentalmente l'intero scopo del trattamento termico, risultando in un materiale con proprietà opposte a quelle desiderate da una ricottura.

La caratteristica distintiva di un processo di ricottura è il raffreddamento lento, che ammorbidisce il metallo, ne aumenta la duttilità e ne elimina le tensioni interne. Il quench è un processo di indurimento definito dal raffreddamento rapido. Confondere l'uno con l'altro porterà a cambiamenti indesiderati e spesso dannosi nelle proprietà del materiale.

L'obiettivo fondamentale della ricottura

Cosa ottiene la ricottura

La ricottura è un trattamento termico utilizzato per alterare la microstruttura di un materiale al fine di ottenere proprietà desiderabili specifiche.

I suoi obiettivi principali sono ammorbidire il metallo, renderlo più duttile (più facile da formare o lavorare) ed eliminare le tensioni interne introdotte durante processi di fabbricazione come la lavorazione a freddo o la saldatura.

Il ruolo critico del raffreddamento lento

Per ottenere questo stato ammorbidito, il materiale viene riscaldato a una temperatura specifica (ad esempio, sopra l'Ac3 per una ricottura completa dell'acciaio) e poi raffreddato molto lentamente.

Questo raffreddamento lento consente alla struttura cristallina, o grani, del metallo di ricristallizzarsi e crescere in uno stato più uniforme, grossolano e privo di tensioni. Questa nuova struttura è ciò che conferisce al metallo la sua morbidezza e duttilità.

Perché il quench contraddice la ricottura standard

Scopo del quench: Indurimento

Il quench è il processo di raffreddamento rapido di un metallo, tipicamente immergendolo in un fluido come acqua, olio o una soluzione polimerica.

Il suo scopo è l'opposto della ricottura: "bloccare" una microstruttura dura e fragile. Negli acciai, questo processo viene utilizzato per formare la martensite, responsabile dell'elevata durezza di utensili e componenti strutturali.

Obiettivi microstrutturali in conflitto

Se si eseguisse un quench su un pezzo dopo averlo mantenuto alla sua temperatura di ricottura, si intrappolerebbe il materiale in uno stato indurito e altamente sollecitato.

Ciò annullerebbe completamente la distensione delle tensioni e l'ammorbidimento che il processo di ricottura doveva ottenere, risultando in un trattamento termico fallito.

L'eccezione: Comprendere la "Ricottura con Quench"

Un processo specifico per leghe specifiche

Sebbene possa sembrare una contraddizione, esiste un processo distinto chiamato ricottura con quench (nota anche come ricottura di solubilizzazione). Questa non è una ricottura standard e viene applicata a leghe molto specifiche.

È più comunemente associata agli acciai inossidabili austenitici (come la serie 300) e ad alcune altre leghe non ferrose.

Il caso degli acciai inossidabili austenitici

Quando gli acciai inossidabili austenitici vengono riscaldati o saldati, possono formare carburi di cromo ai bordi dei grani. Ciò impoverisce l'area circostante di cromo, compromettendo la resistenza alla corrosione del materiale.

La ricottura di solubilizzazione prevede il riscaldamento dell'acciaio a una temperatura elevata (ad esempio, 1050°C / 1922°F) per dissolvere questi carburi dannosi nuovamente nella soluzione solida del materiale. Viene quindi utilizzato un quench rapido per raffreddare il materiale così velocemente che i carburi non hanno il tempo di riformarsi.

L'obiettivo è la resistenza alla corrosione, non l'indurimento

È fondamentale notare che l'obiettivo di una ricottura con quench non è indurire l'acciaio. Gli acciai inossidabili austenitici non sono indurenti tramite trattamento termico; non formano martensite quando sottoposti a quench.

L'unico scopo del quench è preservare la resistenza alla corrosione del materiale mantenendo il cromo distribuito uniformemente in tutta la struttura. Il materiale risultante è in realtà nel suo stato più morbido possibile.

Comprendere i compromessi della velocità di raffreddamento

Raffreddamento lento (Ricottura standard)

- Risultato: Un materiale morbido, duttile e privo di tensioni con una struttura a grana grossolana.

- Ideale per: Preparare un materiale per formatura estesa, imbutitura profonda o operazioni di lavorazione difficili.

Raffreddamento rapido (Quench)

- Risultato: Un materiale duro, resistente ma più fragile con una microstruttura fine e altamente sollecitata.

- Ideale per: Creare componenti che richiedono elevata resistenza e resistenza all'usura, come utensili da taglio, ingranaggi o molle (spesso seguito da un processo di rinvenimento).

La conseguenza dell'errore

Applicare la velocità di raffreddamento sbagliata è un fallimento critico. Sottoporre a quench un pezzo che dovrebbe essere ricotto si tradurrà in un componente duro, fragile e pieno di tensioni interne, fallendo completamente l'obiettivo originale e probabilmente rendendo il pezzo inutilizzabile per la sua applicazione prevista.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di ottenere le proprietà del materiale corrette, devi abbinare il processo di raffreddamento al tuo requisito ingegneristico.

- Se il tuo obiettivo principale è ammorbidire il metallo, eliminare le tensioni o aumentare la duttilità: Devi utilizzare un raffreddamento lento, che è la caratteristica distintiva di una ricottura standard.

- Se il tuo obiettivo principale è indurire l'acciaio per la resistenza e la resistenza all'usura: Devi sottoporre il materiale a quench dal suo stato ad alta temperatura (austenitico).

- Se il tuo obiettivo principale è ripristinare la resistenza alla corrosione in un acciaio inossidabile austenitico: Devi utilizzare una ricottura con quench (ricottura di solubilizzazione) per prevenire la precipitazione di carburi dannosi.

Comprendere che la velocità di raffreddamento determina le proprietà finali del metallo ti consente di selezionare il trattamento termico preciso per il tuo obiettivo ingegneristico.

Tabella riassuntiva:

| Processo di Raffreddamento | Obiettivo | Risultato |

|---|---|---|

| Raffreddamento Lento (Ricottura Standard) | Ammorbidire il metallo, eliminare le tensioni, aumentare la duttilità | Materiale morbido, duttile, privo di tensioni |

| Raffreddamento Rapido (Quench) | Indurire l'acciaio per resistenza e resistenza all'usura | Materiale duro, resistente, ma fragile (richiede rinvenimento) |

| Ricottura con Quench (Specializzata) | Ripristinare la resistenza alla corrosione negli acciai inossidabili austenitici | Materiale morbido e resistente alla corrosione |

Assicurati che il tuo processo di trattamento termico abbia successo.

La scelta del ciclo di raffreddamento corretto è fondamentale per ottenere le proprietà del materiale desiderate nei tuoi componenti. Gli errori possono portare a pezzi difettosi, spreco di tempo e aumento dei costi.

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di trattamento termico controllati, inclusi forni progettati sia per applicazioni di ricottura che di quench. La nostra esperienza supporta i laboratori nel raggiungimento di risultati accurati e ripetibili.

Contattaci oggi per discutere le tue esigenze specifiche di trattamento termico e come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.