Sì, è assolutamente possibile fondere il rame utilizzando un forno a induzione. Questo non è solo possibile, ma è un metodo comune, altamente efficace e moderno utilizzato in varie industrie. I forni a induzione sono apprezzati per la loro capacità di fornire il controllo preciso della temperatura e la minima perdita di metallo richiesti per applicazioni di rame e leghe di rame di alta qualità.

Il riscaldamento a induzione offre un metodo superiore per fondere il rame, garantendo velocità, purezza e controllo della temperatura eccezionali. Il vantaggio principale è la sua capacità di generare calore direttamente all'interno del rame stesso, aggirando le inefficienze e i rischi di contaminazione dei forni tradizionali alimentati a combustibile.

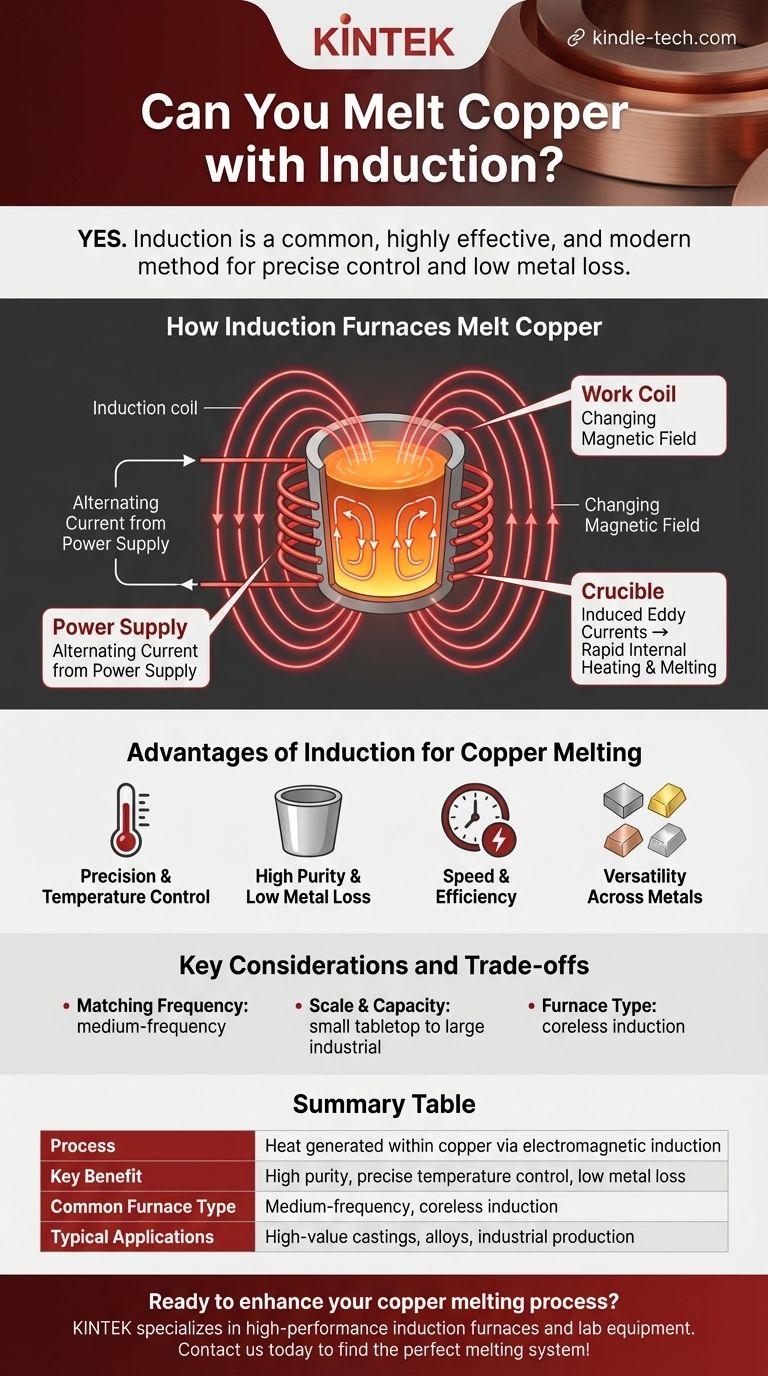

Come i forni a induzione fondono il rame

La fusione a induzione è un processo pulito e contenuto che si basa sui principi dell'elettromagnetismo. È fondamentalmente diverso dall'uso di una fiamma esterna o di un elemento riscaldante.

Il principio dell'induzione

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questa bobina genera un campo magnetico in rapida variazione attorno al crogiolo che contiene il rame da fondere.

Generazione diretta di calore

Questo campo magnetico induce correnti elettriche potenti, note come correnti parassite (eddy currents), direttamente all'interno del rame. La naturale resistenza elettrica del rame fa sì che si riscaldi rapidamente e intensamente mentre queste correnti fluiscono, portandolo a fondere dall'interno verso l'esterno.

Componenti chiave

Il sistema è composto da tre parti principali: l'alimentatore (che fornisce l'elettricità ad alta frequenza), la bobina di lavoro (che crea il campo magnetico) e il crogiolo (un contenitore che contiene il rame ma non è influenzato dal campo magnetico).

I vantaggi dell'induzione per la fusione del rame

I professionisti scelgono l'induzione per il rame per diverse ragioni distinte e convincenti che influenzano direttamente la qualità del prodotto finale.

Precisione e controllo della temperatura

L'induzione offre un controllo senza pari sulla temperatura di fusione. Ciò è fondamentale quando si lavora con leghe di rame come l'ottone o il bronzo, dove sono necessarie temperature precise per ottenere proprietà specifiche del materiale ed evitare di danneggiare il metallo.

Elevata purezza e minima perdita di metallo

Poiché non vi è combustione, non vengono introdotte gas o impurità nel rame fuso. I riferimenti evidenziano la bassa perdita di metallo come un vantaggio chiave, poiché il metallo non viene bruciato o fatto reagire con i sottoprodotti di una fiamma.

Velocità ed efficienza

Il calore viene generato istantaneamente e direttamente all'interno del rame, rendendo il processo di fusione significativamente più veloce e più efficiente dal punto di vista energetico rispetto a molti metodi alternativi. Ciò si traduce in una maggiore produttività e costi operativi inferiori.

Versatilità tra i metalli

Lo stesso forno a induzione a media frequenza utilizzato per il rame può fondere efficacemente anche un'ampia gamma di altri materiali. Questi includono acciaio, alluminio, ferro e persino metalli preziosi come oro e argento.

Considerazioni chiave e compromessi

Sebbene sia altamente efficace, la scelta della configurazione a induzione corretta richiede la comprensione di alcuni fattori tecnici. Questa non è una tecnologia universale.

Abbinare la frequenza al lavoro

I riferimenti menzionano specificamente i forni a media frequenza. La frequenza della corrente elettrica è un parametro critico che influenza l'efficienza del riscaldamento ed è selezionato in base al tipo di metallo e alla dimensione della fusione.

Scala e capacità

I forni a induzione sono altamente scalabili. Possono variare da piccole unità da banco che fondono appena 3 kg per fusioni personalizzate o gioielleria, fino a forni industriali in grado di fondere 500 kg o più per la produzione su larga scala.

Tipo di forno

I forni a induzione senza nucleo (coreless) sono un design comune utilizzato per fondere rame e altre leghe non ferrose. In questo design, il crogiolo è posizionato direttamente all'interno della bobina, consentendo un efficiente trasferimento di energia e una forte azione di agitazione che assicura una fusione omogenea.

Fare la scelta giusta per la tua applicazione

La selezione del processo di fusione corretto dipende interamente dall'obiettivo del tuo lavoro.

- Se la tua attenzione principale è rivolta a fusioni o leghe personalizzate di alto valore: L'induzione è la scelta ideale grazie al suo preciso controllo della temperatura e alla minima perdita di metallo.

- Se la tua attenzione principale è la produzione industriale costante: La scalabilità e l'efficienza dei forni a induzione li rendono una soluzione affidabile per la fusione di grandi strutture in bronzo o altri prodotti a base di rame.

- Se la tua attenzione principale è la versatilità del laboratorio: Un forno a induzione a media frequenza offre la flessibilità di lavorare con un'ampia varietà di metalli oltre al solo rame.

In definitiva, l'utilizzo dell'induzione significa adottare un metodo controllato, pulito e altamente efficiente per trasformare il rame solido in stato liquido.

Tabella riassuntiva:

| Aspetto | Fusione a induzione per il rame |

|---|---|

| Processo | Calore generato direttamente all'interno del rame tramite induzione elettromagnetica |

| Vantaggio chiave | Elevata purezza, controllo preciso della temperatura e minima perdita di metallo |

| Tipo di forno comune | Forno a induzione senza nucleo a media frequenza |

| Applicazioni tipiche | Fusioni di alto valore, leghe di rame (ottone, bronzo), produzione industriale |

Pronto a migliorare il tuo processo di fusione del rame? KINTEK è specializzata in forni a induzione ad alte prestazioni e attrezzature da laboratorio, fornendo il controllo preciso della temperatura e la purezza richiesti dal tuo laboratorio o impianto di produzione. Sia che tu stia lavorando con rame, sue leghe o altri metalli, le nostre soluzioni garantiscono efficienza e risultati superiori. Contattaci oggi per trovare il sistema di fusione perfetto per le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A cosa servono i riscaldatori a induzione? Ottieni un riscaldamento senza contatto rapido, pulito e preciso

- Qual è la funzione specifica di un forno a induzione sotto vuoto nella fusione di acciaio inossidabile martensitico nitrurato ad alto tenore di carbonio?

- Qual è la frequenza principale del forno a induzione? Scegliere la frequenza giusta per la tua applicazione

- Una bobina a induzione può fondere l'acciaio? Scopri la fusione industriale veloce ed efficiente

- Come il processo di fusione a induzione sottovuoto migliora le proprietà delle leghe a base di nichel utilizzate nei reattori di idrofluorurazione?

- Quali sono le applicazioni del riscaldamento a induzione ad alta frequenza? Ottieni un calore preciso e pulito per il tuo processo industriale

- Qual è la funzione di un forno a induzione sottovuoto (VIM) nella preparazione dell'acciaio FeCrAl? Garantire la massima purezza della lega

- Qual è la frequenza massima degli scaldacqua a induzione? Padroneggiare la frequenza per risultati di riscaldamento ottimali