In sintesi, la brasatura offre la capacità di creare giunzioni forti e pulite tra materiali dissimili senza fondere i metalli di base. Questo processo utilizza un metallo d'apporto che fonde a una temperatura inferiore e viene attratto nella giunzione per azione capillare, formando un solido legame metallurgico al raffreddamento. Sebbene potente, la sua efficacia dipende fortemente da un controllo preciso del processo.

Il compromesso centrale della brasatura è tra controllo e costo. Mentre la semplice brasatura a cannello è accessibile, rischia di danneggiare il pezzo. Al contrario, la brasatura in forno altamente controllata produce giunzioni superiori e ripetibili, ma richiede un investimento significativo in attrezzature e sviluppo del processo.

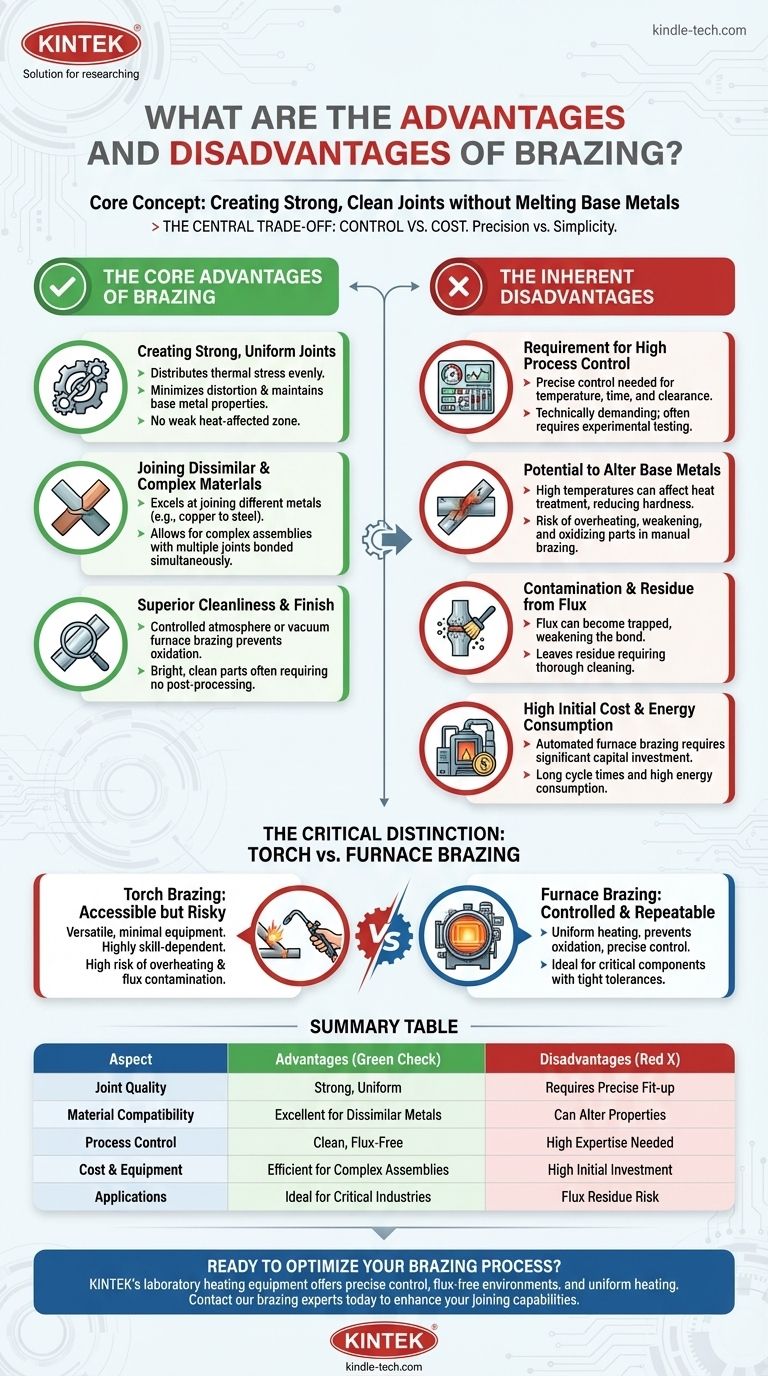

I Vantaggi Principali della Brasatura

La brasatura viene scelta rispetto ad altri metodi di giunzione per diversi benefici distinti, in particolare in applicazioni che richiedono alta precisione e integrità del materiale.

Creazione di Giunzioni Forti e Uniformi

La brasatura distribuisce lo stress termico in modo più uniforme attraverso la giunzione rispetto alla saldatura. Ciò minimizza la distorsione e mantiene le proprietà meccaniche dei materiali di base.

Poiché i metalli di base non vengono fusi, c'è meno rischio di alterare la loro struttura fondamentale o di creare una zona termicamente alterata debole.

Unione di Materiali Dissimili e Complessi

Questo processo eccelle nell'unire diversi tipi di metalli, come rame e acciaio, cosa che può essere difficile o impossibile da saldare.

L'uso di un metallo d'apporto consente la creazione di assemblaggi complessi con giunzioni multiple, che possono essere tutte saldate contemporaneamente in un singolo ciclo di forno, aumentando l'efficienza.

Pulizia e Finitura Superiori

La brasatura in atmosfera controllata o in forno a vuoto è un processo eccezionalmente pulito. Previene attivamente e persino rimuove gli ossidi dalle superfici dei pezzi.

Ciò si traduce in pezzi brillanti e puliti con giunzioni di alta qualità che spesso non richiedono post-lavorazione o pulizia, un vantaggio significativo per settori come quello medico, aerospaziale e dei semiconduttori.

Comprendere gli Svantaggi Intrinseci

I benefici della brasatura sono bilanciati da diverse sfide e limitazioni che devono essere gestite con attenzione.

Requisito di Alto Controllo del Processo

Il successo della brasatura è dettato da un controllo preciso su parametri come temperatura, tempo, velocità di riscaldamento e raffreddamento e gioco della giunzione.

Determinare la combinazione ottimale di questi parametri richiede spesso test sperimentali, rendendo il processo tecnicamente impegnativo.

Potenziale di Alterare i Metalli di Base

Sebbene le temperature di brasatura siano inferiori a quelle di saldatura, sono comunque abbastanza alte da influenzare il trattamento termico dei metalli di base. Ciò può comportare una riduzione della durezza o altri cambiamenti nelle proprietà del materiale.

Nella brasatura manuale a cannello, è facile surriscaldare il pezzo, il che può indebolire e ossidare il metallo di base, risultando in una giunzione debole e antiestetica.

Contaminazione e Residui da Flussante

Molti processi di brasatura, in particolare la brasatura a cannello all'aria aperta, richiedono un flussante chimico per prevenire l'ossidazione e pulire le superfici metalliche.

Questo flussante può rimanere intrappolato all'interno della giunzione, creando vuoti che indeboliscono il legame. Lascia anche un residuo che deve essere accuratamente pulito dopo l'operazione.

Costo Iniziale Elevato e Consumo Energetico

La brasatura automatizzata in forno, in particolare la brasatura sotto vuoto, richiede un investimento di capitale significativo in attrezzature.

I processi possono anche avere tempi di ciclo lunghi e un elevato consumo energetico, contribuendo a costi operativi più elevati rispetto a metodi di giunzione più semplici.

La Distinzione Critica: Brasatura a Cannello vs. in Forno

I vantaggi e gli svantaggi che si riscontrano sono fortemente influenzati dal metodo di brasatura specifico impiegato.

Brasatura a Cannello: Accessibile ma Rischiosa

La brasatura manuale con un cannello è versatile e richiede attrezzature minime. Viene spesso utilizzata per riparazioni e produzione a basso volume.

Tuttavia, dipende interamente dall'abilità dell'operatore. Il rischio di surriscaldamento, applicazione di calore non uniforme e contaminazione da flussante è molto alto.

Brasatura in Forno: Controllata e Ripetibile

La brasatura all'interno di un forno a vuoto o ad atmosfera controllata fornisce un riscaldamento uniforme, previene l'ossidazione senza flussante e consente un controllo preciso e ripetibile sull'intero ciclo.

Questo metodo produce giunzioni della massima qualità ed è ideale per componenti critici con tolleranze strette, sebbene comporti un investimento iniziale molto più elevato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'approccio corretto dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, volume e costo.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti critici: La brasatura in forno è la scelta definitiva per la sua eccezionale ripetibilità, pulizia e integrità della giunzione.

- Se il tuo obiettivo principale è unire assemblaggi complessi o metalli dissimili: La brasatura è un'ottima candidata, ma la resistenza della giunzione richiesta determinerà se è necessario un processo in forno controllato.

- Se il tuo obiettivo principale sono riparazioni a basso costo o prototipi unici: La brasatura manuale a cannello può essere efficace, a condizione che si gestiscano attentamente l'apporto di calore e l'applicazione del flussante per evitare di danneggiare i pezzi.

Comprendere questi compromessi ti consente di sfruttare la brasatura non solo come processo di giunzione, ma come uno strumento di ingegneria preciso.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità della Giunzione | Giunzioni forti e uniformi con distorsione minima | Richiede un gioco e un accoppiamento precisi della giunzione |

| Compatibilità dei Materiali | Eccellente per unire metalli dissimili | Può alterare le proprietà del trattamento termico del metallo di base |

| Controllo del Processo | Giunzioni pulite e senza flussante in atmosfere controllate | Richiede elevata competenza tecnica e controllo dei parametri |

| Costo & Attrezzature | Efficiente per assemblaggi complessi a più giunzioni | Elevato investimento iniziale per sistemi di brasatura in forno |

| Applicazioni | Ideale per i settori medico, aerospaziale e dei semiconduttori | Il rischio di residui di flussante nella brasatura a cannello richiede una post-pulizia |

Pronto a Ottimizzare il Tuo Processo di Brasatura?

Che tu stia unendo metalli dissimili per componenti aerospaziali o creando assemblaggi complessi per dispositivi medici, l'esperienza di KINTEK nelle apparecchiature di riscaldamento da laboratorio può trasformare i tuoi risultati di brasatura. I nostri forni ad atmosfera controllata e a vuoto offrono la precisione, la ripetibilità e la pulizia che le tue applicazioni critiche richiedono.

Ti aiutiamo a superare le sfide della brasatura fornendo:

- Controllo Preciso della Temperatura per giunzioni consistenti e di alta qualità

- Ambienti Senza Flussante che eliminano i rischi di contaminazione

- Soluzioni di Riscaldamento Uniforme per minimizzare distorsioni e stress

- Supporto Tecnico da specialisti della brasatura che comprendono la scienza dei materiali

Non lasciare che le limitazioni del processo compromettano l'integrità del tuo prodotto. Contatta oggi i nostri esperti di brasatura per discutere come le soluzioni di apparecchiature da laboratorio di KINTEK possono migliorare le tue capacità di giunzione e fornire risultati superiori per le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

Domande frequenti

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio

- Cos'è un processo di pirolisi? Trasformare i rifiuti in energia e materiali di valore

- La brasatura viene eseguita in un forno sottovuoto? Ottieni una resistenza e una purezza delle giunzioni superiori

- Quale ruolo gioca il raffreddamento in forno nei compositi SiCf/Ti-43Al-9V? Controllo di microstruttura e fasi

- A cosa serve la fusione sottovuoto? Creare prototipi ad alta fedeltà e parti a basso volume

- Come si differenzia la sinterizzazione allo stato solido dalla sinterizzazione in fase liquida? Ottenere Densità ed Efficienza Ottimali

- Quali sono le tecniche di tempra? Padroneggiare il Raffreddamento Rapido per Durezza e Durabilità

- Quale ruolo svolge un forno ad alta temperatura durante i test di fatica da scorrimento della lega 709? Strumenti di precisione essenziali