In sintesi, la brasatura è un processo di unione apprezzato per la sua capacità di creare assemblaggi forti, puliti e dimensionalmente precisi. A differenza della saldatura, che fonde i materiali di base, la brasatura utilizza un metallo d'apporto che fonde a una temperatura inferiore. Questo metallo d'apporto viene aspirato in un giunto a stretto contatto per azione capillare, creando un potente legame metallurgico durante il raffreddamento senza distorcere o danneggiare i componenti originali.

La vera forza della brasatura non è semplicemente unire i metalli, ma farlo con precisione e finezza. Eccelle dove la saldatura sarebbe troppo distruttiva o imprecisa, consentendo la creazione di assemblaggi complessi e multi-materiale, preservando l'integrità dei componenti originali.

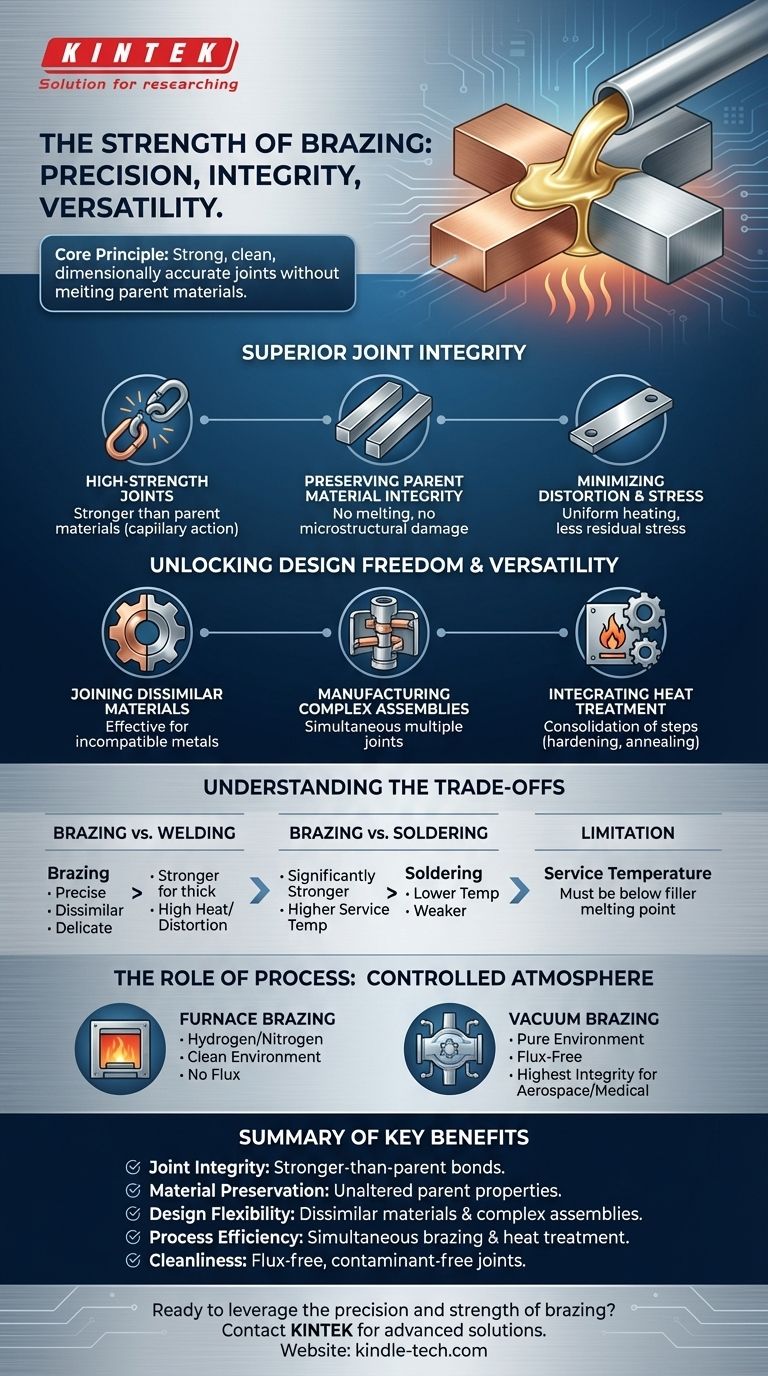

Perché scegliere la brasatura? Integrità superiore del giunto

Il vantaggio principale della brasatura risiede nella qualità del giunto che produce. Poiché il processo opera al di sotto del punto di fusione dei materiali di base, evita gli svantaggi significativi associati ai metodi di fusione ad alto calore.

Creazione di giunti ad alta resistenza

I giunti brasati sono eccezionalmente resistenti. Il metallo d'apporto forma un legame metallurgico con i materiali di base e, se correttamente progettato, il giunto risultante può essere più resistente dei materiali di base stessi.

La resistenza deriva dall'azione capillare che aspira il metallo d'apporto fuso nell'intero spazio tra i componenti, garantendo una connessione completa e priva di vuoti.

Preservazione dell'integrità del materiale di base

Poiché i metalli di base vengono solo riscaldati e mai fusi, le loro proprietà meccaniche e fisiche fondamentali rimangono intatte.

Questo è un vantaggio critico rispetto alla saldatura, che può alterare la microstruttura della zona termicamente alterata, indebolendo potenzialmente il materiale o modificandone le caratteristiche.

Minimizzazione della distorsione e dello stress interno

La brasatura moderna, in particolare la brasatura in forno, utilizza cicli di riscaldamento uniformi e di raffreddamento controllato. Questa distribuzione uniforme dell'energia termica su tutto l'assemblaggio riduce drasticamente la distorsione e blocca meno stress residuo.

Il risultato è un pezzo più stabile dimensionalmente e affidabile, il che è cruciale per i componenti di alta precisione.

Sblocco della libertà di progettazione e della versatilità

La brasatura offre a ingegneri e progettisti un livello di flessibilità difficile da raggiungere con altri metodi di unione. Apre la strada alla creazione di prodotti più complessi e ottimizzati.

Unione di materiali dissimili

La brasatura è uno dei metodi più efficaci per unire metalli dissimili, come rame con acciaio o alluminio con acciaio inossidabile.

Poiché i metalli di base non vengono fusi insieme, la loro incompatibilità metallurgica non è un problema. Il metallo d'apporto viene selezionato per essere compatibile con entrambi i materiali, fungendo da robusto ponte tra di essi.

Fabbricazione di assemblaggi complessi

Il processo è ideale per la creazione di parti complesse che sarebbero difficili o impossibili da lavorare da un unico blocco.

Gli ingegneri possono brasare più giunti contemporaneamente in un unico ciclo di forno, inclusi quelli in posizioni lunghe o inaccessibili. Ciò consente la produzione di geometrie delicate e intricate con elevata ripetibilità.

Integrazione del trattamento termico

I cicli di brasatura in forno e sotto vuoto possono essere progettati per incorporare processi di trattamento termico.

Processi come l'indurimento, la ricottura o l'invecchiamento possono essere eseguiti nello stesso ciclo termico della brasatura stessa. Questo consolidamento consente di risparmiare tempo, manipolazione e costi significativi eliminando fasi di produzione separate.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. Comprendere dove la brasatura eccelle – e dove no – è fondamentale per prendere una decisione informata.

Brasatura vs. Saldatura

La saldatura produce tipicamente giunti più resistenti a parità di peso ed è migliore per sezioni spesse. Tuttavia, introduce un calore immenso, causando distorsioni e alterando le proprietà del materiale. La brasatura è la scelta superiore per precisione, materiali dissimili e assemblaggi delicati.

Brasatura vs. Saldatura a stagno

La saldatura a stagno è un processo simile ma avviene a una temperatura inferiore (sotto i 450°C / 840°F). I giunti brasati sono significativamente più resistenti e hanno una temperatura di servizio più elevata rispetto ai giunti saldati a stagno, rendendo la brasatura adatta per applicazioni strutturali più impegnative.

Quando la brasatura potrebbe non essere la soluzione migliore

La limitazione principale di un giunto brasato è la sua temperatura di servizio, che deve rimanere ben al di sotto del punto di fusione della lega d'apporto. Inoltre, per applicazioni che richiedono la massima resistenza del giunto in sezioni spesse e semplici, una saldatura eseguita correttamente potrebbe essere preferibile.

Il ruolo del processo: Brasatura in forno e sotto vuoto

L'ambiente in cui avviene la brasatura è fondamentale per il suo successo. I moderni metodi in atmosfera controllata hanno eliminato molte delle vecchie sfide.

Il vantaggio di un'atmosfera controllata

La brasatura in forno avviene in un'atmosfera pulita (come idrogeno o azoto) o sotto vuoto. Questo ambiente previene la formazione di ossidi durante il riscaldamento, il che è cruciale per il corretto flusso del metallo d'apporto.

Ciò elimina la necessità di flussi chimici corrosivi e la successiva pulizia post-brasatura, risultando in un pezzo pulito e brillante direttamente dal forno.

Brasatura sotto vuoto: Lo standard d'oro

La brasatura sotto vuoto rappresenta l'apice della pulizia e della qualità della brasatura. Rimuovendo praticamente tutti i gas, crea un ambiente eccezionalmente puro.

Questo processo produce giunti senza flusso della massima integrità, rendendolo lo standard per applicazioni critiche nei settori aerospaziale, medico e dei semiconduttori.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di unione giusto dipende interamente dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è unire materiali dissimili o delicati: La brasatura è ideale perché opera al di sotto del punto di fusione dei metalli di base, prevenendo danni e consentendo progetti multi-materiale.

- Se il tuo obiettivo principale è la produzione in grandi volumi di parti complesse: La brasatura in forno automatizzata è altamente efficiente, consentendo di realizzare più giunti contemporaneamente con eccellente ripetibilità e manodopera minima.

- Se il tuo obiettivo principale è la massima purezza e resistenza del giunto per applicazioni critiche: La brasatura sotto vuoto fornisce un ambiente privo di flusso e contaminanti, essenziale per creare giunti della massima integrità.

In definitiva, scegliere la brasatura è una decisione strategica per dare priorità all'integrità del materiale, alla flessibilità di progettazione e alla pulizia del processo.

Tabella riassuntiva:

| Punto di forza della brasatura | Vantaggio chiave |

|---|---|

| Integrità del giunto | Crea legami più resistenti del materiale di base senza fondere i metalli di base. |

| Preservazione del materiale | Evita di alterare le proprietà del materiale di base, a differenza della saldatura. |

| Flessibilità di progettazione | Consente l'unione di metalli dissimili e assemblaggi complessi a più parti. |

| Efficienza del processo | Consente la brasatura simultanea dei giunti e il trattamento termico in un unico ciclo. |

| Pulizia | La brasatura sotto vuoto/in forno elimina il flusso, producendo giunti privi di contaminanti. |

Pronto a sfruttare la precisione e la forza della brasatura per le tue esigenze di laboratorio o produzione? KINTEK è specializzata in soluzioni avanzate di brasatura, inclusi sistemi di brasatura in forno e sotto vuoto, per aiutarti a unire materiali dissimili, creare assemblaggi complessi e ottenere giunti ad alta integrità con minima distorsione. La nostra esperienza garantisce che i tuoi progetti beneficino di processi di unione puliti, affidabili ed efficienti. Contattaci oggi per discutere come le attrezzature e i materiali di consumo da laboratorio di KINTEK possono migliorare le tue capacità produttive!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Barra ceramica di nitruro di boro (BN) per applicazioni ad alta temperatura

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento