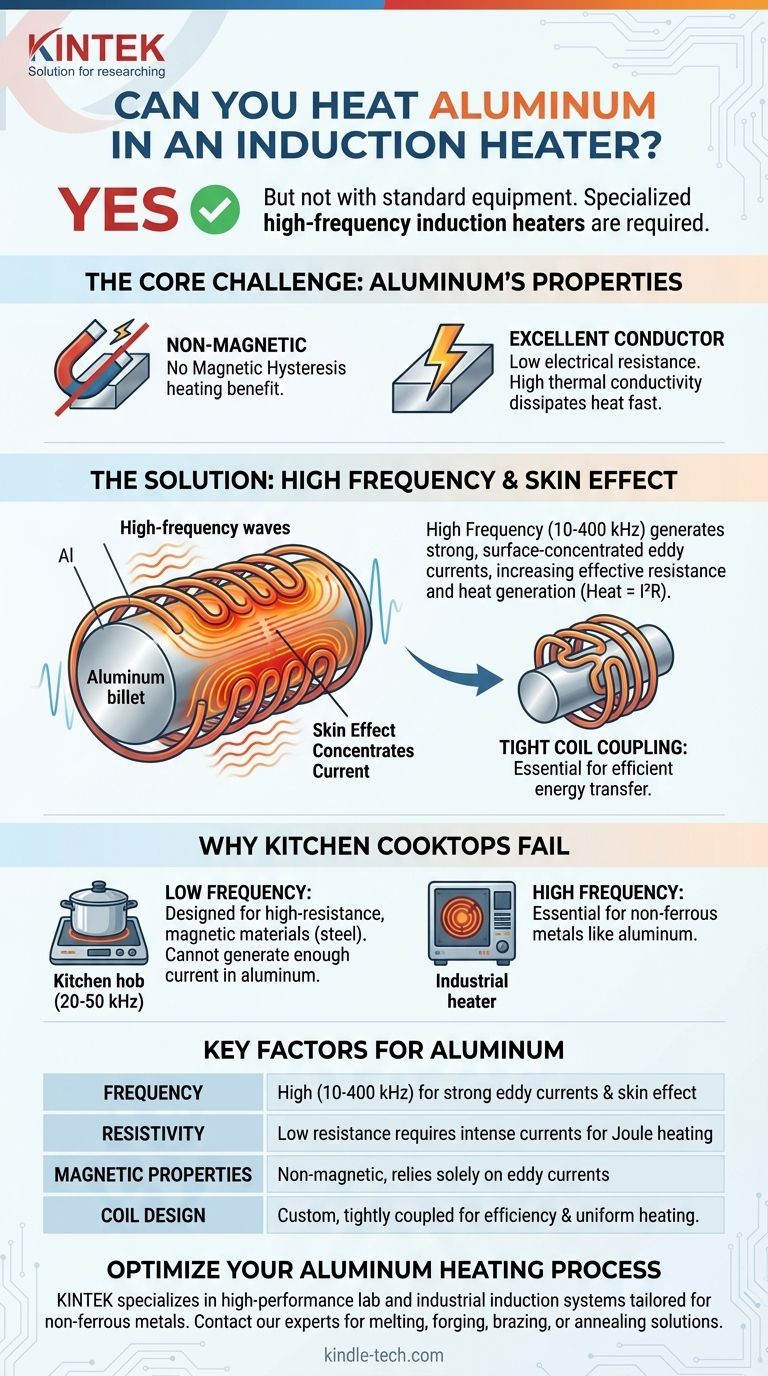

Sì, ma non con l'attrezzatura che ti aspetteresti. Mentre un normale piano cottura a induzione da cucina non riscalderà una padella di alluminio, i riscaldatori a induzione industriali specializzati possono riscaldare e persino fondere l'alluminio con notevole efficienza. Il successo del riscaldamento dell'alluminio tramite induzione dipende interamente dall'uso della frequenza e della potenza corrette.

La sfida principale è che l'alluminio è non magnetico e un eccellente conduttore elettrico. Per superare questo, è necessario utilizzare un sistema a induzione ad alta frequenza in grado di generare intense correnti parassite vicino alla superficie del materiale, producendo il calore necessario più velocemente di quanto l'alluminio possa disperderlo.

Come funziona fondamentalmente il riscaldamento a induzione

Per capire perché l'alluminio è un caso speciale, dobbiamo prima rivedere i principi fondamentali dell'induzione.

Il ruolo di un campo magnetico

Un riscaldatore a induzione utilizza una bobina di filo attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questo crea un campo magnetico potente e in rapida evoluzione nello spazio intorno e all'interno della bobina.

Generazione di calore con correnti parassite

Quando un materiale conduttivo come l'alluminio viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite.

L'importanza della resistenza

Queste correnti parassite fluiscono attraverso la resistenza elettrica naturale del materiale. Questo processo genera calore preciso e istantaneo direttamente all'interno del pezzo, un fenomeno descritto dalla prima legge di Joule (Calore = Corrente² × Resistenza).

Perché l'alluminio presenta una sfida

Le proprietà che rendono l'alluminio un materiale prezioso—il suo peso ridotto e l'elevata conduttività—lo rendono anche difficile da riscaldare con i comuni sistemi a induzione.

Il problema della bassa resistività

L'alluminio è un eccellente conduttore di elettricità, il che significa che ha una resistenza elettrica molto bassa. Secondo la formula del riscaldamento Joule, se la resistenza (R) è molto bassa, è necessario generare un'enorme quantità di corrente (I) per produrre un calore significativo.

L'assenza di isteresi magnetica

Per i materiali ferromagnetici come il ferro e l'acciaio, un effetto di riscaldamento secondario chiamato isteresi magnetica fornisce un notevole impulso, specialmente a temperature più basse. Poiché l'alluminio è non magnetico (paramagnetico), non trae alcun beneficio da questo effetto, caricando l'intero onere sulle correnti parassite.

La soluzione: alta frequenza e design della bobina

Superare la bassa resistenza dell'alluminio richiede un approccio ingegneristico specifico. La variabile chiave non è solo la potenza, ma la frequenza.

Superare la bassa resistenza con la frequenza

La forza delle correnti parassite indotte è direttamente proporzionale alla frequenza del campo magnetico. Utilizzando una fonte di alimentazione ad alta frequenza (tipicamente da 10 kHz a 400 kHz), possiamo indurre correnti parassite molto più forti nell'alluminio.

Inoltre, le frequenze più alte fanno sì che le correnti si concentrino in uno strato sottile vicino alla superficie del materiale. Questo è chiamato effetto pelle. Concentrando la corrente in un'area trasversale più piccola, si aumenta efficacemente la resistenza, aumentando drasticamente l'effetto riscaldante (Calore = I²R).

Perché il tuo piano cottura da cucina fallisce

I piani cottura a induzione standard operano a una frequenza molto bassa (tipicamente 20-50 kHz) e sono specificamente progettati per funzionare con materiali magnetici ad alta resistenza come la ghisa o l'acciaio inossidabile. Semplicemente non possono generare una corrente abbastanza forte nell'alluminio per produrre calore. Molti hanno anche sensori che impediscono loro di attivarsi se non rilevano pentole ferromagnetiche.

L'importanza di una bobina ben accoppiata

Il trasferimento di energia è più efficiente quando la bobina di induzione è vicina al pezzo. Questo è noto come accoppiamento stretto. Per le applicazioni industriali, le bobine sono progettate su misura per adattarsi alla forma del pezzo di alluminio, garantendo la massima efficienza e un riscaldamento uniforme.

Comprendere i compromessi e le considerazioni

Sebbene efficace, l'uso dell'induzione per riscaldare l'alluminio comporta specifiche considerazioni tecniche e finanziarie.

Costo e complessità dell'attrezzatura

Gli alimentatori a induzione ad alta frequenza sono più complessi e costosi rispetto ai sistemi a bassa frequenza utilizzati per l'acciaio. La progettazione della bobina e del sistema complessivo richiede competenze specialistiche.

Elevati requisiti di potenza

L'alluminio ha un'elevata conduttività termica, il che significa che dissipa il calore molto rapidamente in tutta la sua massa. Per raggiungere temperature di forgiatura o fusione, il sistema a induzione deve erogare potenza molto rapidamente, superando la capacità del materiale di condurre il calore lontano dalla superficie.

Differenze tra leghe

Diverse leghe di alluminio presentano leggere variazioni nella resistività elettrica. Queste differenze possono influenzare la frequenza e le impostazioni di potenza ideali necessarie per raggiungere una temperatura target in un tempo specifico.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è cucinare a casa: Non usare padelle di alluminio puro. Scegli invece pentole adatte all'induzione che abbiano uno strato di base ferromagnetico incorporato.

- Se il tuo obiettivo principale è un progetto hobbistico come la fusione di piccole quantità di alluminio: Avrai bisogno di un forno a induzione ad alta frequenza dedicato da banco, progettato specificamente per metalli non ferrosi.

- Se il tuo obiettivo principale è un processo industriale (forgiatura, brasatura o ricottura): Devi collaborare con uno specialista del riscaldamento a induzione per progettare un sistema con la frequenza, la potenza e il design della bobina corretti per la tua specifica lega di alluminio e geometria del pezzo.

In definitiva, il riscaldamento dell'alluminio con l'induzione è un problema risolto nell'ingegneria, che richiede lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Fattore chiave | Perché è importante per l'alluminio |

|---|---|

| Frequenza | È richiesta un'alta frequenza (10-400 kHz) per generare forti correnti parassite e utilizzare l'effetto pelle per un riscaldamento efficace. |

| Resistività | La bassa resistenza elettrica dell'alluminio richiede correnti intense per generare calore significativo tramite riscaldamento Joule. |

| Proprietà magnetiche | Essendo non magnetico, l'alluminio manca del beneficio del riscaldamento per isteresi, affidandosi esclusivamente alle correnti parassite. |

| Design della bobina | Bobine strettamente accoppiate e sagomate su misura sono essenziali per un trasferimento di energia efficiente e un riscaldamento uniforme. |

Pronto a riscaldare l'alluminio in modo efficiente nel tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione industriali su misura per metalli non ferrosi come l'alluminio. I nostri esperti ti aiuteranno a selezionare il sistema ad alta frequenza e il design della bobina giusti per la tua specifica lega e applicazione di alluminio, sia che si tratti di fusione, forgiatura, brasatura o ricottura. Contattaci oggi per ottimizzare il tuo processo di riscaldamento dell'alluminio con precisione e affidabilità!

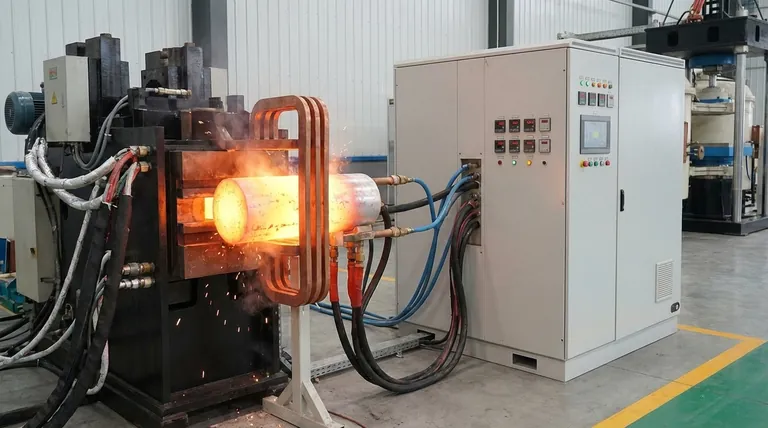

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il ruolo dei forni a induzione sotto vuoto nella preparazione delle superleghe a base di nichel? Raggiungere la massima purezza chimica

- Di cosa si avvale un forno a induzione? Sfruttare l'induzione elettromagnetica per una fusione pulita ed efficiente

- Perché il riscaldamento a induzione è così costoso? Analisi dell'alto costo della tecnologia di riscaldamento di precisione

- Come avviene il riscaldamento nel riscaldamento a induzione? Sblocca la potenza del calore interno e senza contatto

- Qual è la funzione della camera a vuoto ad arco elettrico nel processo ITT? Produzione di polvere di titanio a passaggio singolo

- Qual è il miglior materiale per il riscaldamento a induzione? Metalli ferromagnetici per la massima efficienza

- Qual è la differenza tra un forno a induzione e un forno ad arco elettrico? Una guida alla scelta della giusta tecnologia di fusione

- Qual è il consumo energetico richiesto per la fusione della ghisa SG? Ottimizza l'efficienza della fonderia con 550-600 kWh/ton