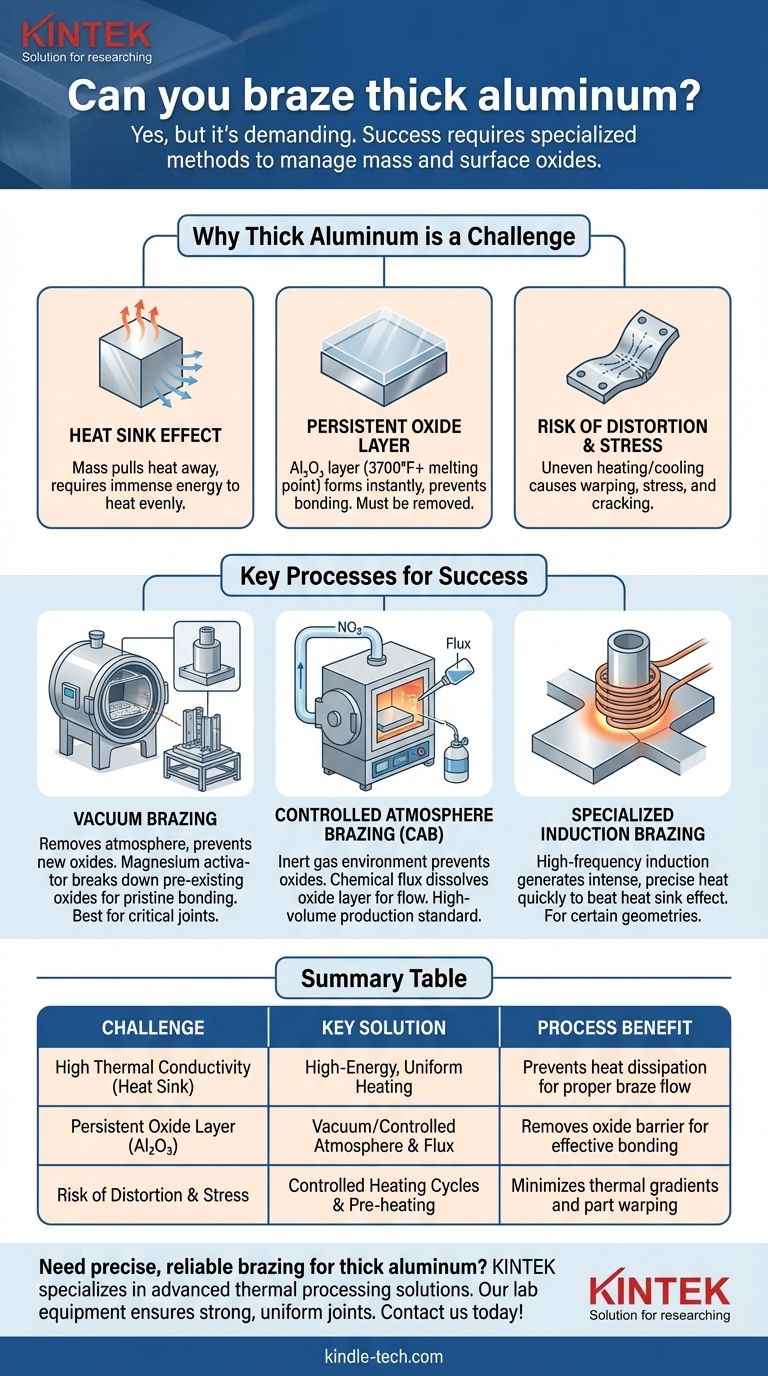

Sì, è possibile brasare alluminio spesso, ma il processo è fondamentalmente diverso e più impegnativo rispetto alla brasatura di lamiere sottili. La massa del materiale agisce come un potente dissipatore di calore, richiedendo metodi specializzati come la brasatura sotto vuoto o in atmosfera controllata per fornire calore sufficiente e uniforme e gestire il persistente strato di ossido superficiale che impedisce una buona adesione.

La sfida principale nella brasatura dell'alluminio spesso non è l'unione in sé, ma il superamento dell'elevata conduttività termica del materiale. Il successo dipende interamente dalla capacità di riscaldare l'intera area del giunto a una temperatura di brasatura uniforme prima che il calore si disperda nel resto del componente.

Perché l'alluminio spesso presenta una sfida unica nella brasatura

Unire con successo sezioni spesse di alluminio richiede una profonda comprensione delle sue proprietà materiali. Le stesse caratteristiche che rendono l'alluminio utile – la sua leggerezza e conduttività termica – diventano ostacoli durante il processo di brasatura.

L'effetto dissipatore di calore

L'alluminio spesso è eccezionalmente efficace nel sottrarre calore dal giunto. Questo effetto "dissipatore di calore" significa che è necessaria un'enorme quantità di energia per raggiungere e mantenere la temperatura di brasatura necessaria attraverso l'intera interfaccia del giunto. Applicare calore troppo lentamente o con potenza insufficiente farà sì che il calore si disperda nel corpo del pezzo più velocemente di quanto possa accumularsi nel giunto.

Lo strato di ossido persistente

L'alluminio forma istantaneamente uno strato duro e trasparente di ossido di alluminio (Al₂O₃) quando esposto all'aria. Questo ossido ha un punto di fusione superiore a 2072°C (3700°F), molto più alto del metallo base di alluminio stesso. Affinché una brasatura abbia successo, questo strato di ossido deve essere rimosso chimicamente o meccanicamente in modo che il metallo d'apporto possa bagnare e legarsi con l'alluminio grezzo sottostante. I tempi di riscaldamento più lunghi richiesti per le sezioni spesse danno a questo ossido maggiori opportunità di formarsi e riformarsi, complicando il processo.

Rischio di distorsione e stress

Immettere un calore immenso in un'area di un componente grande e spesso mentre il resto rimane freddo crea significativi gradienti termici. Questa espansione e contrazione non uniformi possono portare a deformazioni, distorsioni e all'introduzione di stress residui, potenzialmente causando la rottura del pezzo durante il raffreddamento.

Processi chiave per la brasatura di sezioni spesse

La brasatura a cannello standard è spesso insufficiente per l'alluminio spesso. I processi industriali superano queste sfide controllando sia il calore che l'atmosfera.

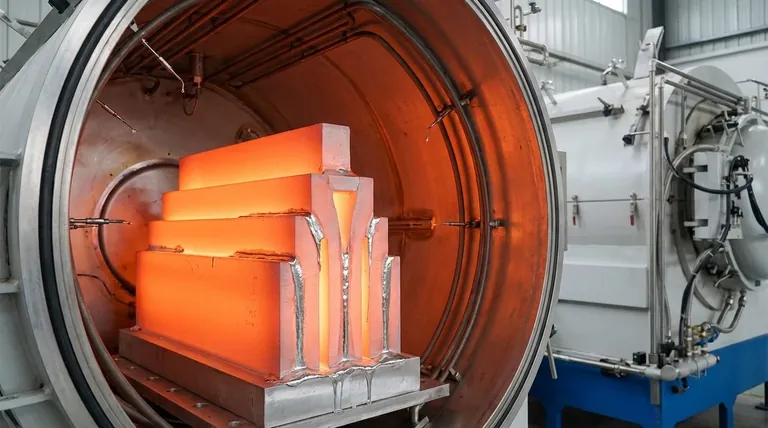

Brasatura sotto vuoto

Questo è un metodo altamente efficace per componenti critici. I pezzi vengono assemblati con il metallo d'apporto e posti in un forno a vuoto. La rimozione dell'atmosfera previene la formazione di nuovi ossidi. Piccole quantità di un attivatore metallico, come il magnesio (Mg), sono spesso incluse nella lega d'apporto. Nel vuoto, questo magnesio vaporizza e scompone aggressivamente qualsiasi ossido preesistente, garantendo una superficie incontaminata per l'adesione della brasatura.

Brasatura in atmosfera controllata (CAB)

La CAB è un metodo di produzione ad alto volume comune. I pezzi passano attraverso un forno riempito con un gas inerte, tipicamente azoto. Questa atmosfera priva di ossigeno previene la formazione di ossidi durante il riscaldamento. Un flusso chimico viene applicato al giunto prima del riscaldamento, che si scioglie e dissolve aggressivamente lo strato di ossido, permettendo al metallo d'apporto fuso di fluire nel giunto per azione capillare.

Brasatura a induzione specializzata

Per alcune geometrie, il riscaldamento a induzione ad alta frequenza può essere un'opzione valida. Questo metodo utilizza un campo magnetico per generare calore intenso molto rapidamente e precisamente all'interno del metallo stesso. Se la potenza è sufficiente, può riscaldare l'area del giunto più velocemente di quanto il calore possa disperdersi, permettendo di completare la brasatura in un tempo molto breve. Ciò richiede un design preciso della bobina e un attento controllo del processo.

Comprendere i compromessi e gli errori comuni

Anche con il processo giusto, il successo non è garantito. Un'attenta cura dei dettagli è essenziale per un giunto solido.

Scelta del metallo d'apporto giusto

Il metallo d'apporto deve avere un punto di fusione inferiore a quello della lega di alluminio base. Per sezioni spesse, la scelta di un metallo d'apporto con un intervallo di fusione leggermente più ampio (il divario tra quando inizia a fondere e quando diventa completamente liquido) può essere vantaggiosa. Questo stato "fangoso" può aiutare a riempire spazi di giunzione più grandi che possono derivare dall'espansione termica di parti pesanti.

L'importanza del design del giunto

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio tra le due parti. Il gioco, o distanza del giunto, è critico. Se è troppo stretto, il riempitivo non può penetrare. Se è troppo largo, la forza capillare viene persa. Per sezioni spesse, queste tolleranze devono essere progettate con precisione per tenere conto dell'espansione termica durante il ciclo di riscaldamento.

La necessità del preriscaldamento

Per minimizzare lo shock termico e la distorsione, è spesso necessario preriscaldare l'intero assieme a una temperatura intermedia. Questo riduce la differenza di temperatura tra il giunto e il resto del pezzo, rendendo più facile raggiungere uniformemente la temperatura finale di brasatura e prevenendo la fessurazione legata allo stress durante il raffreddamento.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di brasatura dovrebbe essere dettata dai requisiti specifici del tuo progetto in termini di qualità, volume e costo.

- Se il tuo obiettivo principale è la massima integrità del giunto e forme complesse: La brasatura sotto vuoto è la scelta superiore, offrendo le saldature più pulite, forti e affidabili per applicazioni critiche.

- Se il tuo obiettivo principale è la produzione ad alto volume e la ripetibilità: La brasatura in atmosfera controllata (CAB) è lo standard industriale, fornendo una soluzione efficiente ed economica per la produzione su larga scala.

- Se il tuo obiettivo principale è un giunto semplice e accessibile su una parte moderatamente spessa: La brasatura a induzione ad alta potenza può essere un'opzione rapida ed efficace, a condizione che tu possa sviluppare un processo altamente controllato e ripetibile.

Gestendo correttamente il calore e controllando l'atmosfera, è possibile creare giunti brasati forti e affidabili anche nei componenti in alluminio a sezione spessa più impegnativi.

Tabella riassuntiva:

| Sfida | Soluzione chiave | Beneficio del processo |

|---|---|---|

| Elevata conduttività termica (dissipatore di calore) | Riscaldamento uniforme ad alta energia | Previene la dissipazione del calore per un corretto flusso di brasatura |

| Strato di ossido persistente (Al₂O₃) | Atmosfera sotto vuoto/controllata e flusso | Rimuove la barriera di ossido per un'efficace adesione |

| Rischio di distorsione e stress | Cicli di riscaldamento controllati e preriscaldamento | Minimizza i gradienti termici e la deformazione del pezzo |

Hai bisogno di brasare componenti in alluminio spesso con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sotto vuoto e in atmosfera controllata. Le nostre apparecchiature e i nostri materiali di consumo da laboratorio sono progettati per soddisfare le esigenze impegnative delle applicazioni di laboratorio e industriali, garantendo giunti forti e uniformi in materiali complessi. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori—contattaci oggi per discutere le tue specifiche esigenze di brasatura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura