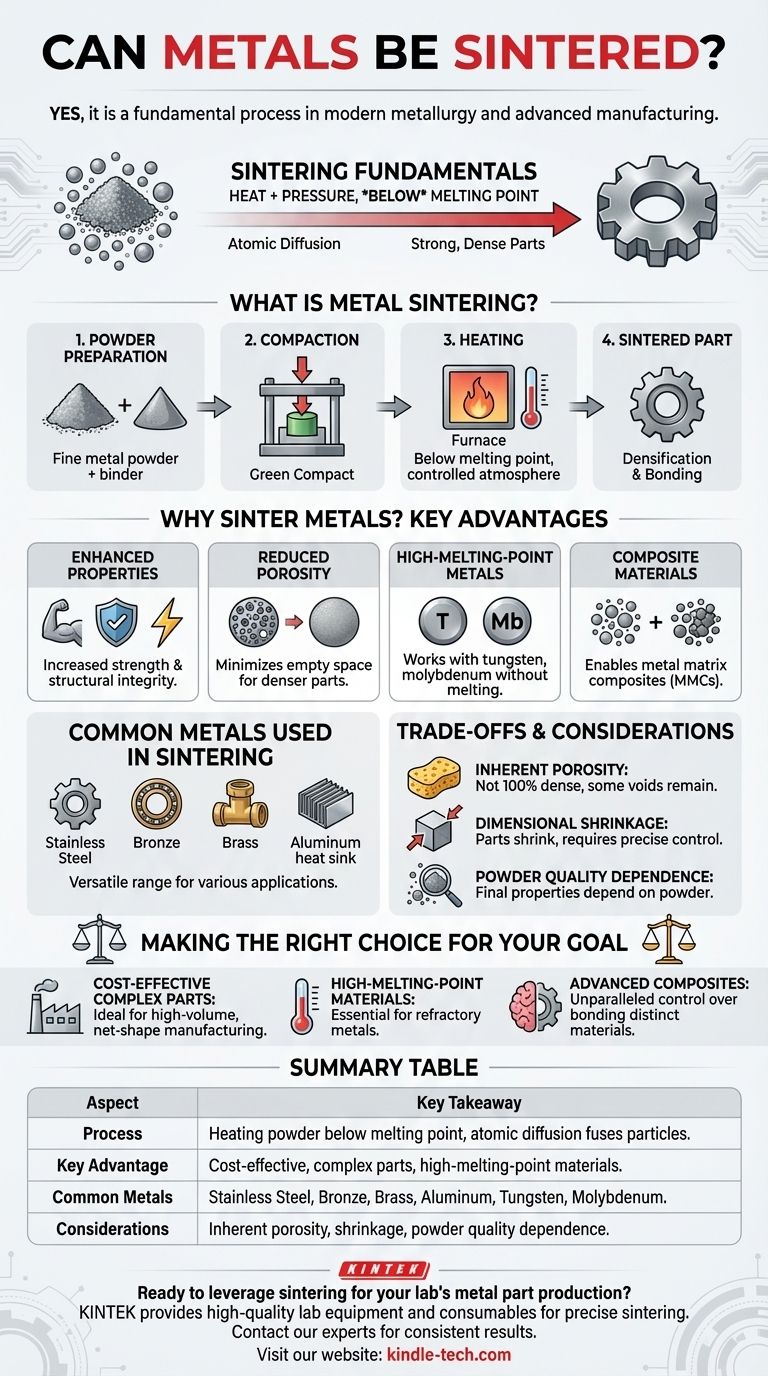

Sì, non solo i metalli possono essere sinterizzati, ma è un processo fondamentale nella metallurgia moderna e nella produzione avanzata. La sinterizzazione è un trattamento termico applicato a un compatto di polvere per conferire resistenza e integrità. Il processo riscalda il materiale in un'atmosfera controllata a una temperatura inferiore al suo punto di fusione, inducendo le singole particelle metalliche a legarsi e a formare una massa solida e coerente.

La sinterizzazione è un potente metodo di produzione che fonde le polveri metalliche insieme al di sotto del loro punto di fusione. Il principio fondamentale non è la fusione, ma l'uso del calore per guidare la diffusione atomica, creando parti resistenti e dense con proprietà fisiche altamente controllate.

Cos'è la Sinterizzazione dei Metalli? Uno sguardo al processo

Dalla Polvere al Componente Solido

Il processo inizia con una polvere metallica fine, che può essere miscelata con un legante polimerico. Questa miscela viene quindi compressa in una forma desiderata, spesso sotto alta pressione, per creare quello che è noto come "compatto verde".

Il Ruolo del Calore e della Diffusione Atomica

Questo compatto verde viene quindi riscaldato in un forno a una temperatura specifica inferiore al punto di fusione del metallo. A questa temperatura, gli atomi delle particelle metalliche migrano attraverso i confini delle particelle, fondendole insieme e creando un pezzo solido.

Controllo dell'Atmosfera

Questo processo deve avvenire in un ambiente controllato, come il vuoto o sotto un gas di schermatura protettivo. Ciò impedisce l'ossidazione e altre reazioni chimiche sulla superficie del metallo, che interferirebbero con il legame atomico tra le particelle.

Perché Sinterizzare i Metalli? Vantaggi Chiave

Proprietà Fisiche Migliorate

La sinterizzazione migliora significativamente la resistenza, la durabilità e la conduttività di un materiale. Fondendo le particelle, il processo crea una struttura densa e robusta.

Riduzione della Porosità

L'obiettivo principale della sinterizzazione è ridurre lo spazio vuoto, o porosità, tra le particelle di polvere iniziali. Questa densificazione è direttamente responsabile dell'aumento dell'integrità strutturale del componente finale.

Produzione con Metalli ad Alto Punto di Fusione

La sinterizzazione è eccezionalmente preziosa per i metalli con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. Consente la creazione di parti solide senza dover raggiungere gli enormi input energetici richiesti per la fusione completa.

Creazione di Materiali Compositi

Il processo è vitale per la produzione di compositi a matrice metallica (MMC). Consente la distribuzione uniforme e la saldatura di materiali di rinforzo (come fibre o particelle ceramiche) all'interno di una matrice metallica, creando materiali con proprietà personalizzate superiori.

Metalli Comuni Utilizzati nella Sinterizzazione

Metalli Versatili e Ampiamente Utilizzati

Una vasta gamma di metalli e leghe comuni viene utilizzata nella sinterizzazione grazie alla versatilità del processo.

Gli esempi includono acciaio inossidabile, bronzo, ottone e alluminio. Ognuno offre una diversa combinazione di resistenza, resistenza alla corrosione e costo.

Comprendere i Compromessi e le Considerazioni

Porosità Inerente

Sebbene la sinterizzazione riduca drasticamente la porosità, ottenere una densità del 100% è difficile. Per le applicazioni che richiedono la massima resistenza assoluta e l'assenza di vuoti, metodi alternativi come la forgiatura potrebbero essere più adatti.

Ritiro Dimensionale

Il pezzo si restringerà man mano che i vuoti tra le particelle vengono eliminati durante il processo di sinterizzazione. Questo ritiro deve essere calcolato e controllato con precisione per ottenere le dimensioni finali desiderate.

Dipendenza dalla Qualità della Polvere

Le proprietà finali di un componente sinterizzato dipendono fortemente dalla qualità, dalla dimensione e dalla forma della polvere metallica iniziale. L'incoerenza della polvere può portare a difetti nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione richiede il bilanciamento tra proprietà dei materiali, complessità e costo. La sinterizzazione è un'opzione potente quando i suoi punti di forza specifici sono allineati con le esigenze del tuo progetto.

- Se la tua attenzione principale è la produzione economica di parti complesse: La sinterizzazione è una scelta eccellente per la produzione ad alto volume, poiché può produrre parti di forma netta o quasi netta con lavorazioni meccaniche minime.

- Se la tua attenzione principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è spesso il metodo più pratico e talvolta l'unico praticabile per creare componenti solidi da materiali come il tungsteno.

- Se la tua attenzione principale è la creazione di materiali compositi avanzati: La sinterizzazione offre un controllo senza pari sul legame tra materiali distinti per ottenere proprietà ingegnerizzate su misura.

In definitiva, la sinterizzazione dei metalli è uno strumento di produzione versatile e preciso per creare componenti robusti quando i suoi principi sono applicati correttamente.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Processo | Riscaldamento della polvere metallica al di sotto del suo punto di fusione per fondere le particelle tramite diffusione atomica. |

| Vantaggio Chiave | Produzione economica di parti complesse e ad alta resistenza; essenziale per metalli ad alto punto di fusione. |

| Metalli Comuni | Acciaio inossidabile, bronzo, ottone, alluminio, tungsteno, molibdeno. |

| Considerazioni | Porosità inerente, ritiro dimensionale, forte dipendenza dalla qualità iniziale della polvere. |

Pronto a sfruttare la sinterizzazione per la produzione di componenti metallici del tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità essenziali per processi di sinterizzazione precisi. Sia che tu stia lavorando con leghe comuni o metalli avanzati ad alto punto di fusione, le nostre soluzioni garantiscono risultati coerenti e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di sinterizzazione e scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C