Senza dubbio, sì. La capacità di essere fusi e riformati è una delle proprietà più fondamentali e preziose di quasi tutti i metalli. Questo processo è una trasformazione fisica, non chimica, che consente ai metalli di essere riciclati, colati in nuove forme e riutilizzati all'infinito senza degradare la loro natura metallica fondamentale.

Sebbene virtualmente tutti i metalli possano essere rifusi, la qualità e le proprietà del materiale risultante dipendono interamente dal controllo della contaminazione, dell'ossidazione e della potenziale perdita di specifici elementi di lega durante il processo. È un processo governato dalla fisica, ma perfezionato attraverso la chimica e l'ingegneria.

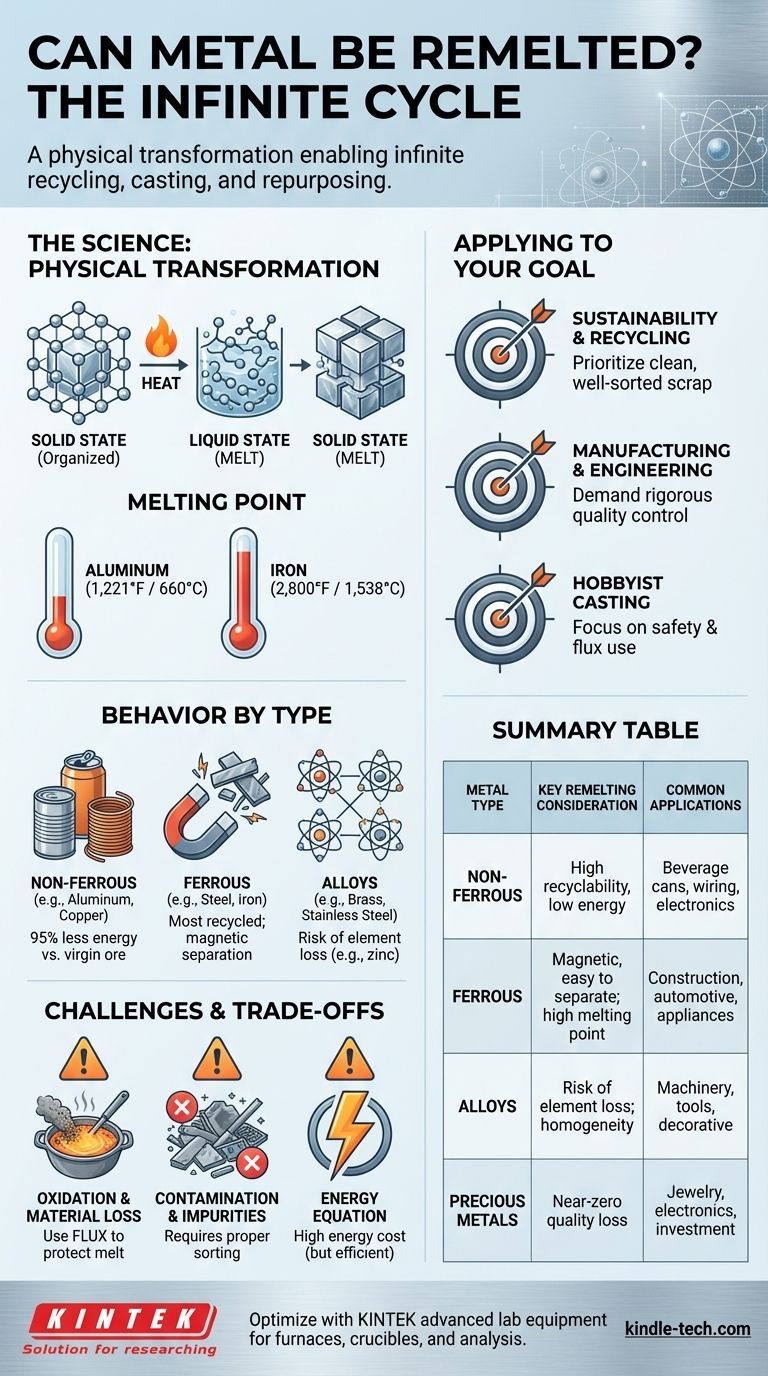

La Scienza Dietro la Rifusione: Una Trasformazione Fisica

La rifondibilità del metallo è radicata nella sua struttura atomica. È un ciclo prevedibile di cambiamenti di fase da solido a liquido e di nuovo a solido.

Strutture Cristalline e Cambiamento di Fase

I metalli nel loro stato solido hanno una struttura atomica altamente organizzata e cristallina. Quando vengono riscaldati fino al loro punto di fusione, l'energia immessa supera i legami che tengono insieme questa struttura, e il metallo diventa liquido (una massa fusa). Al raffreddamento, questi legami metallici si riformano e il materiale si solidifica nuovamente, pronto per una nuova vita.

Il Ruolo del Punto di Fusione

Metalli diversi diventano liquidi a temperature molto diverse. Ad esempio, l'alluminio fonde a una temperatura relativamente bassa di 660°C (1.221°F), rendendolo accessibile per il riciclo e persino per la fusione amatoriale. Al contrario, il ferro fonde a 1.538°C (2.800°F), richiedendo forni industriali ed energia significativi.

Come si Comportano i Diversi Metalli nella Rifusione

Sebbene il principio sia universale, i dettagli pratici variano in modo significativo tra i diversi tipi di metalli e le loro leghe.

Metalli Non Ferrosi (Alluminio, Rame, Oro)

I metalli che non contengono ferro sono apprezzati per la loro riciclabilità. L'alluminio è un ottimo esempio; il riciclo di una lattina di alluminio utilizza circa il 95% in meno di energia rispetto alla creazione di nuovo alluminio dal suo minerale grezzo (bauxite). Metalli preziosi come l'oro e l'argento possono essere rifusi ripetutamente con quasi nessuna perdita di qualità, motivo per cui vengono riciclati da millenni.

Metalli Ferrosi (Ferro e Acciaio)

L'acciaio è il materiale più riciclato sulla Terra. Le sue proprietà magnetiche lo rendono eccezionalmente facile da separare dai flussi di rifiuti misti. Il rottame di acciaio è un ingrediente critico nella moderna produzione di acciaio, con i forni ad arco elettrico che spesso utilizzano una carica composta quasi al 100% da rottame metallico.

Il Caso Speciale delle Leghe

Le leghe sono miscele di un metallo base con altri elementi per ottenere proprietà specifiche (ad esempio, l'acciaio è ferro e carbonio, l'ottone è rame e zinco). Quando si rifondono le leghe, l'obiettivo è fonderle in un "liquido omogeneo" prima che eventuali elementi individuali possano bruciare o separarsi. Tuttavia, alcuni elementi più volatili, come lo zinco nell'ottone, possono essere parzialmente persi per ossidazione se il processo non è controllato attentamente.

Comprendere i Compromessi e le Sfide

La rifusione dei metalli non è un processo impeccabile. Il successo richiede la gestione di diverse sfide chiave che possono influire sulla qualità del prodotto finale.

Ossidazione e Perdita di Materiale

Quando il metallo fuso è esposto all'aria, la sua superficie reagisce con l'ossigeno formando ossidi, che si manifestano come scoria o residuo. Ciò rappresenta una perdita diretta di materiale utilizzabile. Le fonderie utilizzano una sostanza chiamata fondente per coprire la massa fusa, che la protegge dall'atmosfera e aiuta a estrarre le impurità.

Contaminazione e Impurità

Questa è la sfida più grande nel riciclo dei metalli. Se il rottame metallico è contaminato da altri metalli, vernici, plastiche o sporco, queste impurità si mescolano nella massa fusa. Ciò può alterare drasticamente le proprietà del metallo finale, rendendolo più debole, più fragile o meno resistente alla corrosione. Pertanto, un corretto smistamento del rottame materiale è essenziale.

L'Equazione Energetica

Fondere il metallo è un processo estremamente dispendioso in termini energetici. Sebbene sia quasi sempre più efficiente dal punto di vista energetico rispetto alla produzione di metallo da minerale vergine, l'alto costo energetico è un fattore operativo e ambientale significativo.

Il Concetto di Downcycling (Riciclo a Cascata)

Quando la contaminazione non può essere completamente rimossa, il metallo rifuso potrebbe non essere adatto per la sua applicazione originale ad alte prestazioni. Potrebbe essere "riciclato a cascata" in un prodotto con requisiti meno stringenti. Ad esempio, una lega di alluminio di alta qualità proveniente da un aeromobile potrebbe essere rifusa e, a causa di impurità minori, diventare materia prima per fusioni di qualità inferiore.

Come Applicare Questo al Tuo Obiettivo

Il tuo approccio alla rifusione dei metalli dipende interamente dal tuo obiettivo.

- Se la tua priorità principale è la sostenibilità e il riciclo: Dai la precedenza al rottame pulito e ben selezionato. Questa è la chiave per un riciclo di alto valore che consente di risparmiare la massima quantità di energia e risorse naturali.

- Se la tua priorità principale è la produzione o l'ingegneria: Richiedi un rigoroso controllo di qualità e un'analisi chimica del materiale rifuso per garantire che soddisfi le specifiche meccaniche e prestazionali precise per il tuo prodotto.

- Se la tua priorità principale è la fusione amatoriale di metalli: Concentrati sulla sicurezza, una corretta ventilazione e sull'utilizzo di rottami puliti e identificabili. Imparare a usare correttamente il fondente migliorerà drasticamente la qualità e l'utilizzabilità delle tue fusioni.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente l'infinita riciclabilità del metallo per qualsiasi scopo.

Tabella Riassuntiva:

| Tipo di Metallo | Considerazione Chiave per la Rifusione | Applicazioni Comuni |

|---|---|---|

| Non Ferrosi (Alluminio, Rame) | Alta riciclabilità, basso consumo energetico rispetto al minerale vergine | Lattine per bevande, cablaggi, elettronica |

| Ferrosi (Acciaio, Ferro) | Magnetico, facile da separare; alto punto di fusione | Edilizia, automobilistico, elettrodomestici |

| Leghe (Ottone, Acciaio Inossidabile) | Rischio di perdita di elementi (es. zinco); richiede omogeneità | Macchinari, utensili, oggetti decorativi |

| Metalli Preziosi (Oro, Argento) | Perdita di qualità quasi nulla; ideale per il riciclo ripetuto | Gioielleria, elettronica, investimenti |

Ottimizza i tuoi processi di rifusione e riciclo dei metalli con le attrezzature da laboratorio avanzate di KINTEK. Che tu sia nel settore della produzione, del riciclo o della ricerca e sviluppo, il controllo della contaminazione, dell'ossidazione e della consistenza della lega è fondamentale per mantenere la qualità del materiale. KINTEK è specializzata in forni, crogioli e materiali di consumo progettati per una precisa lavorazione termica e analisi. Lascia che le nostre soluzioni ti aiutino a ottenere una maggiore purezza, una migliore efficienza e risultati sostenibili. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Quali sono le caratteristiche delle modalità di movimento del letto a scorrimento, cedimento e rotolamento? Ottimizza il tuo processo rotativo

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica