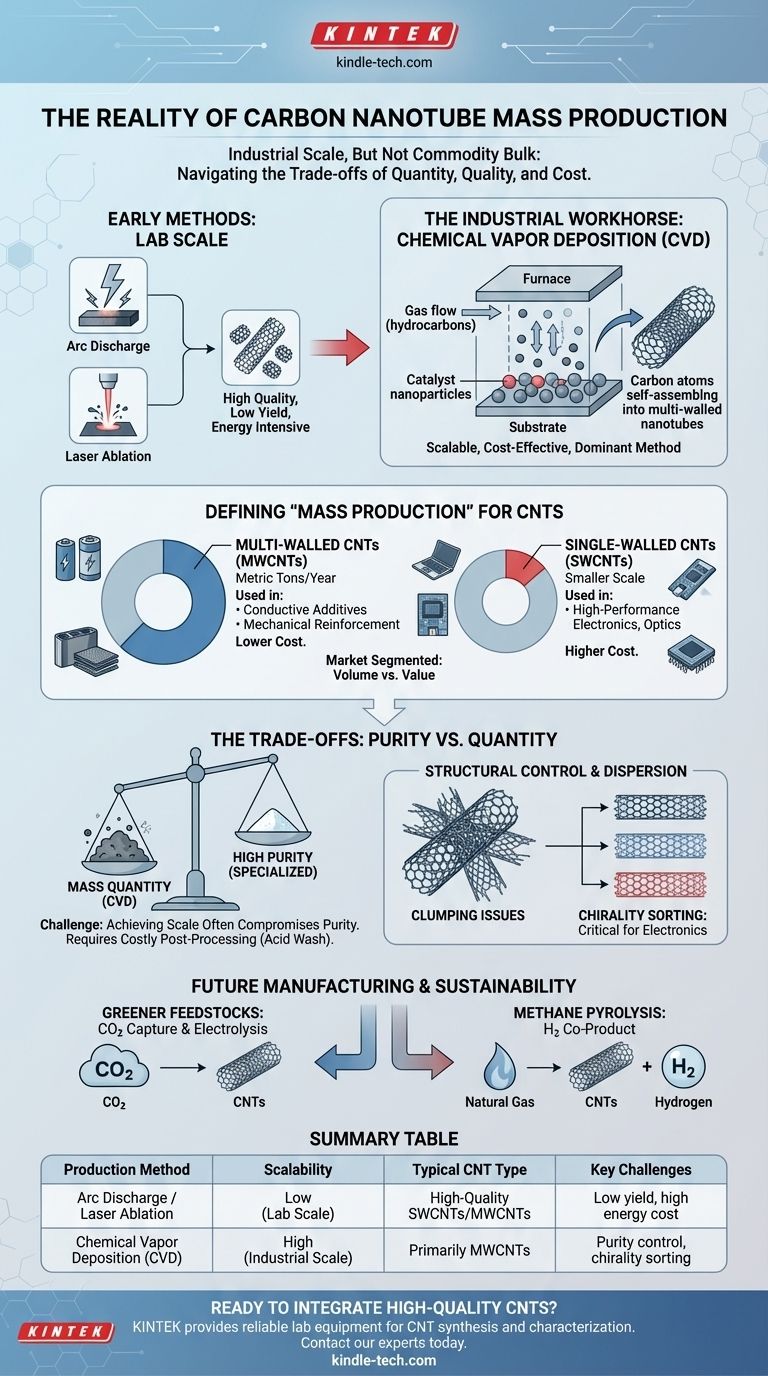

Sì, ma il termine "produzione di massa" richiede un'attenta definizione in questo contesto. I nanotubi di carbonio (CNT) sono effettivamente prodotti su scala industriale, con una capacità globale che raggiunge migliaia di tonnellate metriche all'anno. Questa produzione è dominata da un processo chiamato deposizione chimica da vapore (CVD), che si è dimostrato molto più scalabile rispetto ai metodi di laboratorio originali di scarica ad arco e ablazione laser.

Sebbene esista la capacità di produrre tonnellate di nanotubi di carbonio, la sfida centrale per l'industria non è più se possono essere prodotti in serie, ma come possono essere prodotti con la qualità, la purezza e il basso costo costanti necessari per sbloccare le loro applicazioni più trasformative.

L'evoluzione della produzione di CNT: dal laboratorio alla fabbrica

Il percorso della produzione di CNT è stato una ricerca progressiva di scala e controllo. I primi metodi producevano materiale di alta qualità in piccole quantità, aprendo la strada ai processi industriali utilizzati oggi.

I primi metodi: scarica ad arco e ablazione laser

Le prime osservazioni dei CNT furono fatte utilizzando la scarica ad arco, dove una scarica ad alta corrente tra due elettrodi di grafite vaporizza il carbonio, che poi si auto-assembla in nanotubi. Allo stesso modo, l'ablazione laser utilizza un laser ad alta potenza per vaporizzare un bersaglio di grafite.

Entrambi i metodi possono produrre CNT cristallini di altissima qualità. Tuttavia, sono ad alta intensità energetica, hanno rese molto basse e sono difficili da scalare, confinandoli in gran parte alla ricerca e ad applicazioni specializzate e ad alto costo.

Il cavallo di battaglia commerciale: deposizione chimica da vapore (CVD)

La deposizione chimica da vapore (CVD) è la spina dorsale dell'industria moderna dei CNT. In questo processo, un gas contenente carbonio (una materia prima idrocarburica come metano o etilene) viene fatto passare su un substrato rivestito con nanoparticelle catalitiche ad alte temperature.

Le particelle catalitiche scompongono il gas idrocarburico e gli atomi di carbonio si ricostruiscono quindi in strutture di nanotubi. Il CVD è il metodo dominante perché offre un controllo superiore sul processo e, soprattutto, è molto più scalabile ed economico rispetto ai suoi predecessori.

Cosa significa "produzione di massa" per i CNT

Quando parliamo di produzione di massa per i CNT, non parliamo della scala di materie prime come l'acciaio o i polimeri. La produzione è misurata in tonnellate metriche all'anno, non milioni di tonnellate.

Inoltre, il mercato è segmentato. La stragrande maggioranza di questo materiale "prodotto in serie" è costituito da nanotubi di carbonio a parete multipla (MWCNT), che vengono utilizzati principalmente come additivi conduttivi o per il rinforzo meccanico nei compositi. I nanotubi di carbonio a parete singola (SWCNT), che possiedono proprietà elettroniche e ottiche superiori, sono molto più difficili e costosi da produrre e sono fabbricati su scala molto più piccola.

Comprendere i compromessi nella produzione di massa

Il raggiungimento della scala industriale con i CNT ha introdotto una nuova serie di sfide che definiscono i limiti e le opportunità della tecnologia. Il compromesso principale è quasi sempre tra quantità e qualità.

Il dilemma purezza vs. quantità

I processi CVD su larga scala possono generare CNT in modo rapido ed economico, ma ciò spesso avviene a scapito della purezza. Il prodotto finale può contenere quantità significative di contaminanti, come carbonio amorfo e particelle di catalizzatore metallico residuo.

Queste impurità devono essere rimosse attraverso costosi e aggressivi passaggi di post-elaborazione (come lavaggi acidi), che possono danneggiare i nanotubi stessi e aumentare significativamente il prezzo finale.

La sfida del controllo strutturale

Per applicazioni avanzate, specialmente nell'elettronica, la struttura specifica del CNT — il suo diametro, la sua lunghezza e la sua chiralità (l'angolo del suo reticolo atomico) — è fondamentale. La chiralità determina se un nanotubo si comporta come un metallo o un semiconduttore.

I metodi di produzione di massa come il CVD producono un mix di diversi tipi di nanotubi. La loro selezione in base alle proprietà elettroniche su scala industriale rimane uno dei maggiori ostacoli che impediscono l'uso dei CNT nell'informatica di prossima generazione.

Il costo nascosto: la dispersione

Anche se si hanno CNT perfettamente puri e prodotti in serie, non sono facili da usare. A causa delle potenti forze intermolecolari, i nanotubi si raggruppano in fasci densi e aggrovigliati.

Disperdere efficacemente questi fasci in un materiale ospite (come un polimero, un metallo o un liquido) senza danneggiarli è una sfida importante nella produzione a valle che ogni utilizzatore di CNT deve risolvere.

Il futuro della produzione di CNT

L'industria sta lavorando attivamente per superare questi ostacoli, concentrandosi sul rendere il processo più economico, più controllato e più sostenibile.

Materie prime più ecologiche ed economiche

I metodi emergenti mirano a sostituire le materie prime idrocarburiche tradizionali. La ricerca promettente include l'uso di anidride carbonica (CO2) come materia prima, catturata e convertita in carbonio tramite elettrolisi in sali fusi.

Un'altra area significativa è la pirolisi del metano, che scinde il gas naturale (metano) in carbonio solido (formando CNT) e prezioso idrogeno gassoso a combustione pulita. Questo approccio trasforma un prodotto di scarto (carbonio) in un materiale di alto valore e produce un vettore di energia pulita come co-prodotto.

Fare la scelta giusta per la tua applicazione

La scelta del tipo e del grado di CNT giusti dipende interamente dal tuo obiettivo finale. Comprendere le realtà della produzione è il primo passo verso un'implementazione di successo.

- Se il tuo obiettivo principale sono additivi conduttivi sfusi o il rinforzo di compositi: i MWCNT prodotti in serie, a basso costo, da un processo CVD su larga scala sono la scelta più pratica ed economica.

- Se il tuo obiettivo principale è l'elettronica o i sensori ad alte prestazioni: avrai bisogno di SWCNT altamente purificati con proprietà specifiche, che vengono prodotti su scala molto più piccola, a costi più elevati e tipicamente forniti da produttori specializzati.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo fondamentale: potrebbero essere necessari CNT ad alta purezza prodotti da CVD specializzati o persino scarica ad arco per stabilire le prestazioni di base senza le variabili confondenti delle impurità.

In definitiva, navigare nel mondo dei nanotubi di carbonio richiede di capire che il modo in cui sono fatti è tanto importante quanto ciò che possono fare.

Tabella riassuntiva:

| Metodo di produzione | Scalabilità | Tipo di CNT tipico | Sfide chiave |

|---|---|---|---|

| Scarica ad arco / Ablazione laser | Bassa (scala di laboratorio) | SWCNT/MWCNT di alta qualità | Bassa resa, alto costo energetico |

| Deposizione chimica da vapore (CVD) | Alta (scala industriale) | Principalmente MWCNT | Controllo della purezza, selezione della chiralità |

Pronto a integrare nanotubi di carbonio di alta qualità nei tuoi flussi di lavoro di laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per laboratori, su misura per la ricerca avanzata sui materiali, inclusa la sintesi e la caratterizzazione dei CNT. Sia che tu stia aumentando la produzione o conducendo ricerca e sviluppo di precisione, le nostre soluzioni garantiscono coerenza e prestazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le applicazioni di nanotubi di carbonio del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori