Sì, è assolutamente possibile brasare l'acciaio inossidabile, ma richiede un approccio specifico. A differenza della brasatura di metalli più semplici, il processo deve superare lo strato di ossido naturalmente protettivo e altamente stabile del materiale per ottenere un giunto forte e affidabile.

La sfida centrale nella brasatura dell'acciaio inossidabile non è l'acciaio stesso, ma l'invisibile e resiliente strato di ossido di cromo sulla sua superficie. Il successo dell'intero processo dipende dall'efficace rimozione di questo strato e dalla prevenzione della sua riformazione, con la brasatura sotto vuoto che è la soluzione industriale principale.

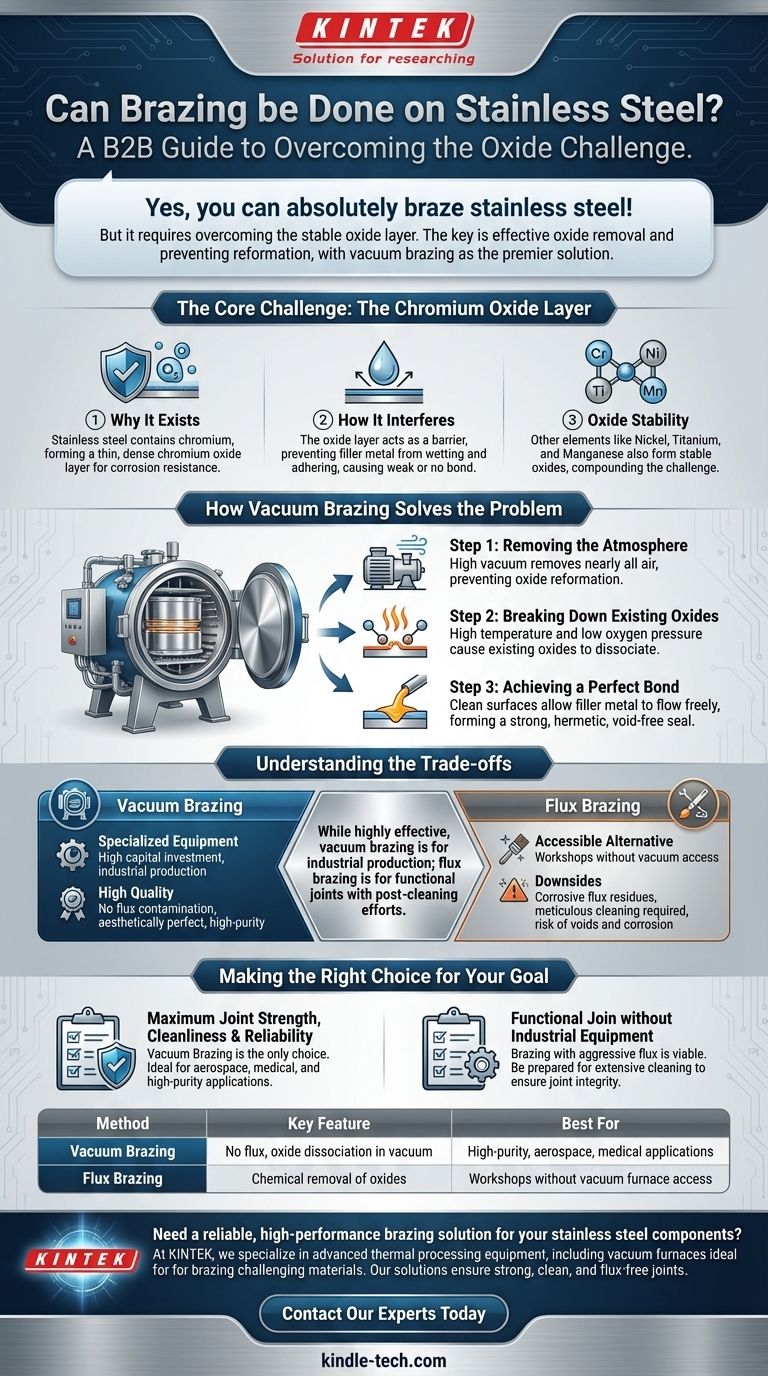

La Sfida Principale: Lo Strato di Ossido di Cromo

La stessa proprietà che rende l'acciaio inossidabile "inossidabile" — la sua resistenza alla corrosione — è ciò che lo rende difficile da brasare.

Perché Esiste Questo Strato

L'acciaio inossidabile contiene una quantità significativa di cromo. Questo elemento reagisce istantaneamente con l'ossigeno nell'aria per formare uno strato sottile, denso e non reattivo di ossido di cromo. Questo strato passivo protegge l'acciaio sottostante da ulteriore ossidazione e corrosione.

Come Interferisce con la Brasatura

La brasatura funziona creando un legame metallurgico tra un metallo d'apporto e i metalli base. Affinché ciò avvenga, il metallo d'apporto fuso deve "bagnare" la superficie, il che significa che deve fluire e aderire ad essa.

Lo strato di ossido sull'acciaio inossidabile agisce come una barriera fisica, impedendo al metallo d'apporto di entrare in contatto diretto con l'acciaio. Ciò si traduce in una scarsa bagnatura, un legame debole o nessun legame.

La Stabilità degli Ossidi

La sfida è aggravata da altri elementi nelle leghe di acciaio inossidabile, come nichel (Ni), titanio (Ti) e manganese (Mn). Anche questi formano ossidi molto stabili che sono difficili da rimuovere con metodi convenzionali.

Come la Brasatura Sotto Vuoto Risolve il Problema

Per applicazioni ad alte prestazioni, la brasatura sotto vuoto è il metodo definitivo per unire l'acciaio inossidabile. Il processo neutralizza sistematicamente il problema dell'ossido in un ambiente controllato.

Fase 1: Rimozione dell'Atmosfera

L'intero processo di brasatura avviene all'interno di un forno da cui quasi tutta l'aria è stata pompata via, creando un alto vuoto. La rimozione dell'ossigeno dall'ambiente è fondamentale perché impedisce allo strato di ossido di riformarsi una volta rimosso.

Fase 2: Scomposizione degli Ossidi Esistenti

Quando i pezzi di acciaio inossidabile vengono riscaldati ad alte temperature all'interno del vuoto, lo strato di ossido esistente diventa instabile. La combinazione di calore elevato e l'assenza di pressione di ossigeno fa sì che gli ossidi si dissocino, o si scompongano, lasciando una superficie metallica pulita e incontaminata.

Fase 3: Ottenere un Legame Perfetto

Con la barriera di ossido scomparsa e senza ossigeno per riformarla, il metallo d'apporto fuso può fluire liberamente sulle superfici pulite. Questa perfetta bagnatura consente al riempitivo di essere aspirato nel giunto per azione capillare, formando una tenuta forte, priva di vuoti e ermetica al raffreddamento.

Comprendere i Compromessi

Sebbene la brasatura sotto vuoto sia altamente efficace, è essenziale comprenderne il posto tra gli altri metodi.

La Necessità di Attrezzature Specializzate

La brasatura sotto vuoto non è un processo manuale. Richiede un significativo investimento di capitale in un forno a vuoto e sofisticati sistemi di controllo. Questo lo rende adatto per la produzione industriale e componenti di alto valore, non per riparazioni in officina su piccola scala.

L'Alternativa: Brasatura a Flusso

L'alternativa tradizionale è l'uso di un flusso chimico. Un flusso altamente aggressivo, spesso chiamato "flusso nero" per l'acciaio inossidabile, viene applicato al giunto. Durante il riscaldamento, il flusso attacca chimicamente e dissolve lo strato di ossido, consentendo al metallo d'apporto di bagnare la superficie.

Svantaggi dell'Uso del Flusso

Sebbene funzionale, il flusso presenta diversi svantaggi. I residui di flusso sono corrosivi e devono essere puliti meticolosamente dopo la brasatura, il che può essere difficile in assemblaggi complessi. Qualsiasi flusso intrappolato può portare a vuoti nel giunto o causare corrosione in seguito durante la vita utile del componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo corretto dipende interamente dai requisiti della tua applicazione in termini di qualità, prestazioni e scala.

- Se il tuo obiettivo principale è la massima resistenza del giunto, pulizia e affidabilità: La brasatura sotto vuoto è l'unica scelta. Produce giunti esteticamente perfetti senza contaminazione da flusso, rendendola ideale per applicazioni mediche, aerospaziali e ad alta purezza.

- Se il tuo obiettivo principale è un giunto funzionale senza accesso ad attrezzature industriali: La brasatura con un flusso aggressivo appropriato è un metodo valido, ma devi essere preparato per una pulizia post-brasatura estesa e accurata per garantire l'integrità del giunto.

In definitiva, comprendere le proprietà dello strato di ossido dell'acciaio inossidabile è la chiave per unirlo con successo.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Brasatura Sotto Vuoto | Nessun flusso, dissociazione dell'ossido sotto vuoto | Applicazioni ad alta purezza, aerospaziali, mediche |

| Brasatura a Flusso | Rimozione chimica degli ossidi | Officine senza accesso a forni a vuoto |

Hai bisogno di una soluzione di brasatura affidabile e ad alte prestazioni per i tuoi componenti in acciaio inossidabile?

Presso KINTEK, siamo specializzati in attrezzature avanzate per il trattamento termico, inclusi forni a vuoto ideali per la brasatura di materiali difficili come l'acciaio inossidabile. Le nostre soluzioni garantiscono giunti forti, puliti e privi di flusso per applicazioni critiche nell'industria aerospaziale, medica e in altri settori ad alta tecnologia.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati di brasatura superiori e migliorare le tue capacità di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i pericoli della produzione additiva? Mitigare i rischi chimici, fisici e meccanici

- Perché si esegue la sputtering al SEM? Per prevenire la carica e ottenere immagini chiare di campioni non conduttivi

- Quali sono i catalizzatori per la pirolisi catalitica? Sblocca la chiave per ottimizzare le rese di biocarburanti e prodotti chimici

- La biomassa può sostituire il carbone? La complessa realtà di un'alternativa energetica verde

- Qual è la differenza tra potenza RF e DC? Scegliere la potenza giusta per la tua applicazione

- In che modo il biochar influisce sulla resa delle colture? Una guida per massimizzare la salute del suolo e la produttività a lungo termine

- Cos'è il trattamento termico in termini semplici? Una guida per trasformare le proprietà dei materiali

- Cos'è l'efficienza di conversione della biomassa? Massimizza la tua produzione di bioenergia e il ROI