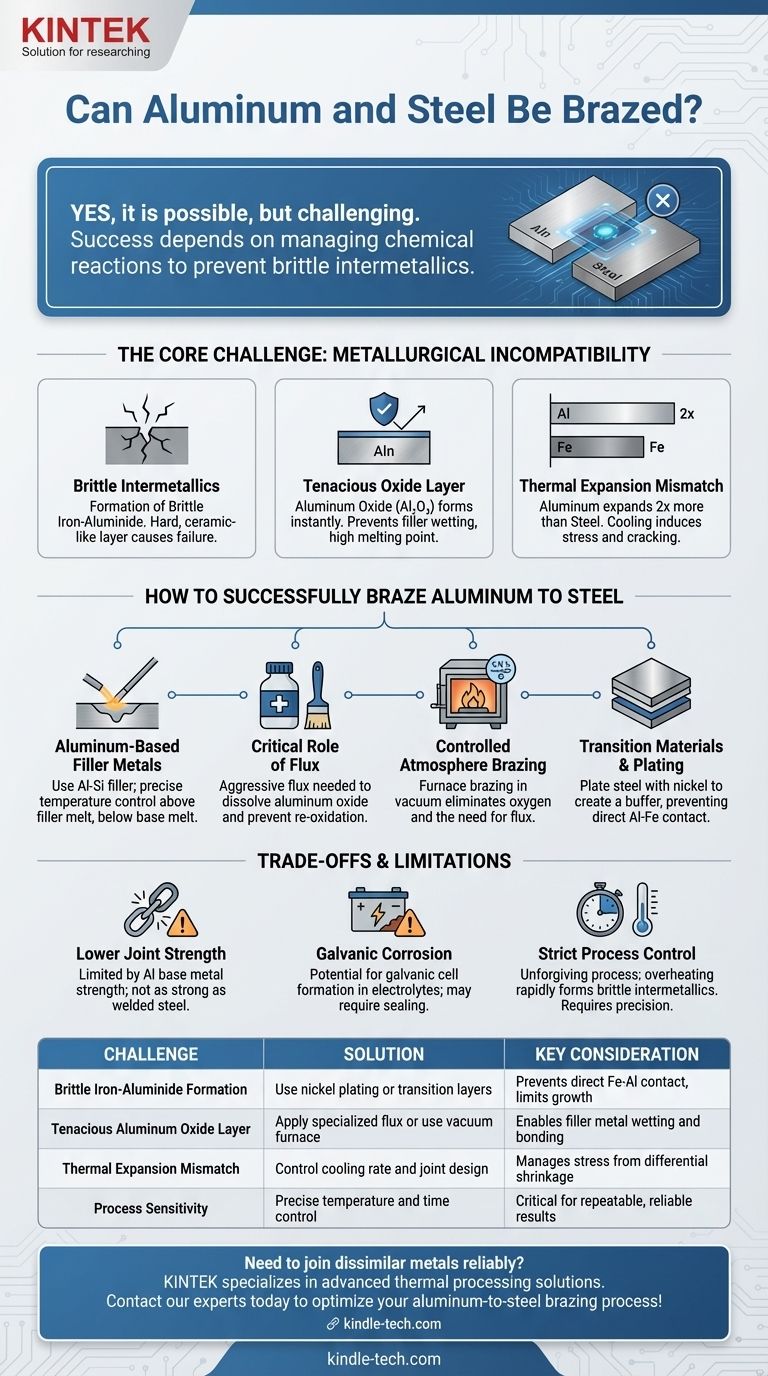

Sì, è possibile brasare l'alluminio all'acciaio, ma è un processo impegnativo che richiede tecniche specializzate per superare le fondamentali incompatibilità metallurgiche. A differenza della brasatura di metalli simili, la semplice applicazione di calore e di una lega d'apporto standard non funzionerà ed è quasi certo che si tradurrà in una giunzione fallita.

La sfida principale nella brasatura alluminio-acciaio non è il processo in sé, ma la gestione della reazione chimica alla giunzione. Il successo dipende interamente dalla prevenzione della formazione di composti intermetallici ferro-alluminio fragili, il che richiede un controllo preciso della temperatura, del tempo e dei materiali.

La Sfida Fondamentale: Incompatibilità Metallurgica

Per capire perché questa giunzione è difficile, è necessario comprendere innanzitutto le proprietà contrastanti dei due metalli di base. I problemi vanno ben oltre la semplice fusione di un metallo d'apporto tra di essi.

Il Problema degli Intermetallici Fragili

Quando l'alluminio e il ferro (il componente primario dell'acciaio) vengono riscaldati a contatto diretto, reagiscono formando composti intermetallici ferro-alluminio. Questi composti sono estremamente duri e fragili, come un sottile strato di ceramica all'interfaccia della giunzione.

Una giunzione contenente questi composti fragili avrà proprietà meccaniche molto scarse e probabilmente si creperà sotto stress o vibrazioni minime. L'obiettivo dell'intero processo di brasatura alluminio-acciaio di successo è limitare o prevenire la crescita di questo strato.

Lo Strato di Ossido Tenace

L'alluminio forma istantaneamente uno strato duro e trasparente di ossido di alluminio (Al₂O₃) se esposto all'aria. Questo ossido ha un punto di fusione molto elevato (circa 2072°C o 3762°F), che è ben al di sopra del punto di fusione dell'alluminio stesso.

Prima che il metallo d'apporto per brasatura possa "bagnare" e legarsi alla superficie dell'alluminio, questo strato di ossido deve essere rimosso chimicamente usando un flusso aggressivo o fisicamente impedito dal formarsi in un forno a vuoto.

La Disomogeneità nell'Espansione Termica

L'alluminio si espande e si contrae con i cambiamenti di temperatura a circa il doppio della velocità dell'acciaio. Durante la fase di raffreddamento dopo la brasatura, l'alluminio tenderà a restringersi molto più dell'acciaio.

Questa contrazione differenziale induce uno stress significativo alla giunzione, che può causare distorsioni, perdita di tolleranza o persino crepe immediate, specialmente se è presente uno strato intermetallico fragile.

Come Brasare con Successo l'Alluminio all'Acciaio

Superare queste sfide richiede un processo attentamente controllato che affronti direttamente ogni problema. C'è pochissimo margine di errore.

Utilizzo di Metalli d'Apporto a Base di Alluminio

Il metodo più comune utilizza un metallo d'apporto alluminio-silicio (Al-Si). La temperatura di brasatura per queste leghe è scelta con cura per essere superiore al punto di fusione del metallo d'apporto ma in sicurezza al di sotto del punto di fusione del metallo base di alluminio.

Il Ruolo Critico del Flussante

Per la brasatura a cannello o a induzione, un flussante altamente attivo è non negoziabile. Questo non è lo stesso flussante usato per il rame o l'acciaio. Deve essere specificamente formulato per dissolvere aggressivamente lo strato resiliente di ossido di alluminio e proteggere la giunzione dalla riossidazione durante il ciclo di riscaldamento.

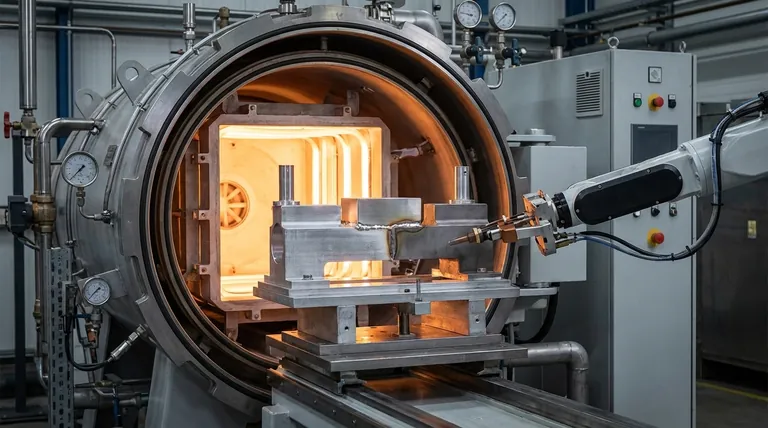

Brasatura in Atmosfera Controllata

Per la produzione ad alto volume, la brasatura in forno in atmosfera controllata è il metodo preferito. Questo viene spesso fatto sotto vuoto, che rimuove l'ossigeno e impedisce la formazione di ossidi in primo luogo, eliminando la necessità di un flussante corrosivo.

Materiali di Transizione e Placcatura

Una tecnica industriale altamente efficace prevede la creazione di un tampone tra i due metalli. La parte in acciaio può essere "imburrata" o placcata con un materiale compatibile, come il nichel. L'alluminio viene quindi brasato a questo strato intermedio, prevenendo il contatto diretto tra ferro e alluminio e fermando la formazione di intermetallici fragili.

Comprendere i Compromessi e le Limitazioni

Anche quando eseguita perfettamente, una giunzione brasata alluminio-acciaio presenta compromessi intrinseci che devono essere considerati per la vostra applicazione.

Minore Resistenza della Giunzione

La giunzione risultante sarà limitata dalla resistenza del metallo base di alluminio e della lega d'apporto. Non avrà la resistenza di un assemblaggio in acciaio saldato. Il design deve tenere conto di queste caratteristiche di resistenza inferiori.

Potenziale di Corrosione Galvanica

L'unione di due metalli dissimili come l'alluminio e l'acciaio crea una cella galvanica. In presenza di un elettrolita (come l'umidità), il metallo più attivo (alluminio) si corroderà preferenzialmente. La giunzione finita potrebbe richiedere sigillatura o rivestimento per prevenire la degradazione ambientale a lungo termine.

Controllo Rigoroso del Processo

Questo non è un processo indulgente. Il surriscaldamento della giunzione, anche per pochi secondi, può accelerare drasticamente la crescita dello strato intermetallico fragile, rovinando l'integrità della giunzione. Un controllo preciso della temperatura e del tempo è essenziale per un successo ripetibile.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo corretto dipende interamente dagli obiettivi del progetto, dal volume e dall'affidabilità richiesta.

- Se il tuo obiettivo principale è la prototipazione o un assemblaggio unico: L'utilizzo di una bacchetta per brasatura di alluminio specializzata con anima in flussante è fattibile, ma richiede una pratica significativa per padroneggiare il controllo della temperatura.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'affidabilità: Un processo di brasatura in forno controllato, spesso con placcatura del componente in acciaio, è l'unica via commercialmente percorribile.

- Se il tuo obiettivo principale è la massima resistenza e durata: Rivaluta se la brasatura è il metodo giusto; elementi di fissaggio meccanici o adesivi strutturali specializzati potrebbero essere alternative più robuste.

Unire con successo alluminio e acciaio con la brasatura richiede di trattarlo non come un semplice compito di unione, ma come un preciso processo metallurgico.

Tabella riassuntiva:

| Sfida | Soluzione | Considerazione Chiave |

|---|---|---|

| Formazione di Ferro-Alluminuro Fragile | Utilizzare placcatura al nichel o strati di transizione | Previene il contatto diretto Fe-Al, limita la crescita intermetallica |

| Strato Tenace di Ossido di Alluminio | Applicare flussante specializzato o utilizzare forno a vuoto | Permette la bagnatura e l'adesione del metallo d'apporto |

| Disomogeneità nell'Espansione Termica | Controllare la velocità di raffreddamento e il design della giunzione | Gestisce lo stress dovuto alla contrazione differenziale |

| Sensibilità del Processo | Controllo preciso di temperatura e tempo | Critico per risultati ripetibili e affidabili |

Devi unire metalli dissimili in modo affidabile? In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica per combinazioni di materiali impegnative. La nostra esperienza nella brasatura in atmosfera controllata e le attrezzature di laboratorio specializzate possono aiutarti a ottenere giunzioni alluminio-acciaio robuste e durevoli per le tue esigenze di ricerca e sviluppo o di produzione. Discutiamo la tua applicazione — contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di brasatura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza