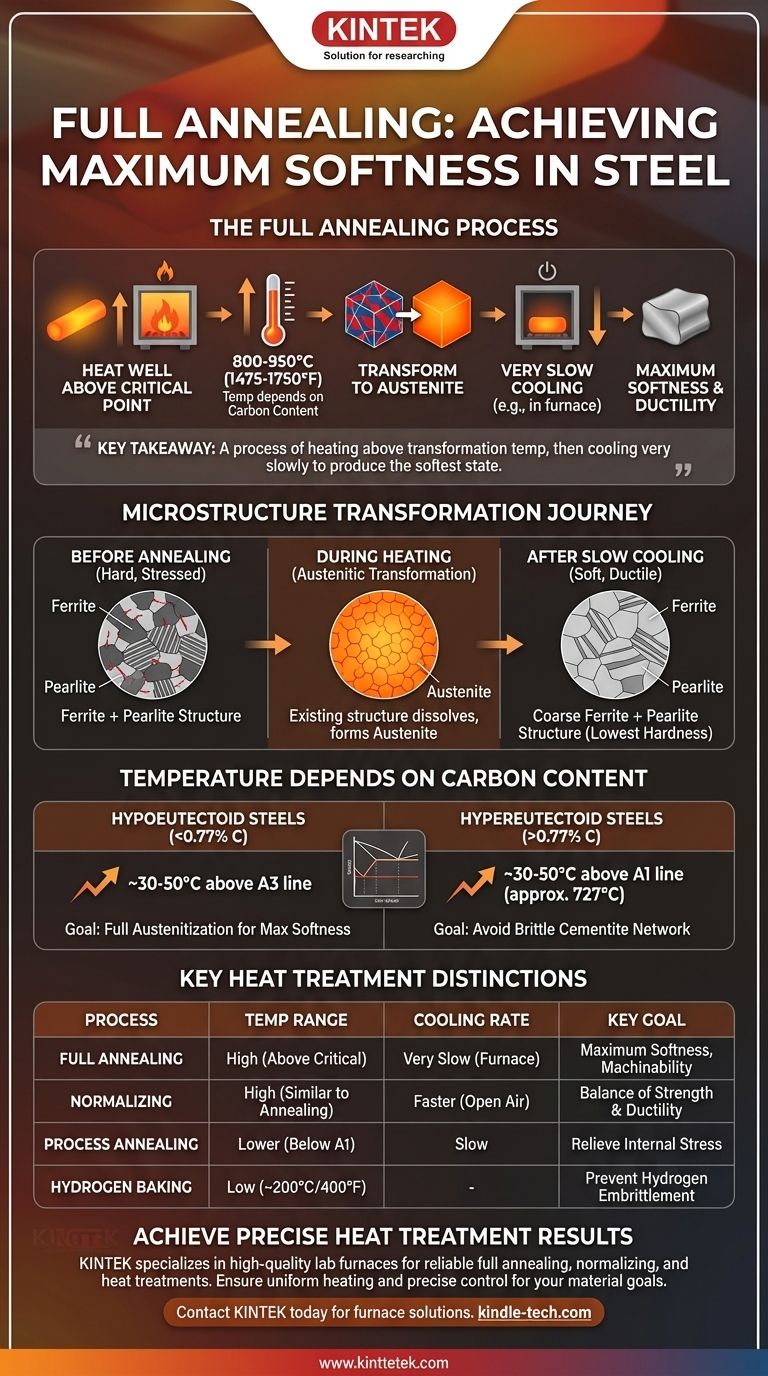

Per la ricottura completa, l'acciaio viene riscaldato a una temperatura ben al di sopra del suo punto critico, seguita da un raffreddamento molto lento. Questa temperatura non è un valore unico ma dipende dal contenuto di carbonio dell'acciaio, generalmente compreso tra 800-950°C (1475-1750°F). L'obiettivo è trasformare completamente la struttura cristallina interna dell'acciaio per ottenere la massima morbidezza e duttilità.

Il punto chiave è che la ricottura completa non è definita da una singola temperatura, ma da un processo: riscaldare l'acciaio al di sopra della sua specifica temperatura di trasformazione superiore fino a quando la sua microstruttura non è completamente convertita in austenite, quindi raffreddarlo lentamente per produrre lo stato più morbido possibile.

L'obiettivo della ricottura completa: massima morbidezza

Lo scopo principale della ricottura completa è "resettare" l'acciaio nella sua condizione più morbida, più duttile e priva di stress. Viene spesso eseguita su acciaio che è stato incrudito o che deve subire notevoli lavorazioni di formatura o lavorazione meccanica.

Il ruolo della microstruttura

Prima della ricottura, un tipico acciaio al carbonio è costituito da una microstruttura di ferrite (ferro puro e morbido) e perlite (una struttura a strati di ferrite e carburo di ferro duro). La disposizione e la dimensione di queste strutture determinano le proprietà dell'acciaio.

La trasformazione austenitica

La chiave della ricottura completa è riscaldare l'acciaio al di sopra della sua temperatura critica. Ciò provoca la dissoluzione della ferrite e della perlite esistenti e la loro trasformazione in una struttura cristallina completamente nuova chiamata austenite. Questa trasformazione cancella la microstruttura precedente e la sua associata durezza.

L'importanza del raffreddamento lento

Dopo che l'acciaio è completamente austenitico, deve essere raffreddato molto lentamente, spesso lasciandolo all'interno del forno spento. Questo raffreddamento lento consente all'austenite di trasformarsi nuovamente in una struttura molto grossolana e uniforme di ferrite e perlite, che si traduce nella più bassa durezza possibile e nella massima duttilità.

Perché la temperatura dipende dal contenuto di carbonio

La temperatura esatta di ricottura è determinata dalla posizione dell'acciaio sul diagramma di fase ferro-carbonio. Questo diagramma mappa la microstruttura dell'acciaio a diverse temperature e concentrazioni di carbonio.

Per acciai ipoeutettoidi (<0,77% di carbonio)

Questi acciai comuni vengono riscaldati a circa 30-50°C (50-90°F) al di sopra della temperatura critica superiore (linea A3). Ciò assicura che tutta la ferrite e la perlite originali si trasformino completamente in una struttura austenitica uniforme.

Per acciai ipereutettoidi (>0,77% di carbonio)

Questi acciai ad alto contenuto di carbonio vengono riscaldati a 30-50°C (50-90°F) al di sopra della temperatura critica inferiore (linea A1), che è di circa 727°C (1341°F). Si evita di riscaldare più in alto perché ciò potrebbe portare alla formazione di una rete fragile di cementite durante il raffreddamento.

Comprendere le distinzioni chiave e i compromessi

La ricottura completa è un processo specifico ad alta temperatura. Viene spesso confusa con altri trattamenti termici che hanno obiettivi e intervalli di temperatura diversi.

Ricottura completa rispetto a normalizzazione

La normalizzazione utilizza temperature di riscaldamento simili alla ricottura completa ma prevede il raffreddamento dell'acciaio all'aria aperta. Questa velocità di raffreddamento più rapida produce un materiale più duro e resistente rispetto all'estrema morbidezza ottenuta con la ricottura completa.

Ricottura completa rispetto a ricottura di lavorazione

La ricottura di lavorazione, o ricottura di rilassamento della tensione, viene eseguita a una temperatura molto più bassa, al di sotto del punto critico A1. Non crea austenite; il suo unico obiettivo è quello di alleviare le sollecitazioni interne derivanti dalla produzione senza alterare significativamente la durezza o la microstruttura dell'acciaio.

L'equivoco della cottura a bassa temperatura

Un processo come il riscaldamento a 200°C (400°F) non è una ricottura per la morbidezza. Questo è un trattamento di "cottura" a bassa temperatura specificamente progettato per rimuovere gli atomi di idrogeno intrappolati dal reticolo cristallino dell'acciaio. Ciò viene fatto per prevenire un meccanismo di cedimento noto come fragilizzazione da idrogeno e non ha alcun effetto sulla morbidezza o sulla duttilità dell'acciaio.

Fare la scelta giusta per il tuo obiettivo

La selezione del trattamento termico corretto è fondamentale per ottenere le proprietà del materiale desiderate per la tua applicazione.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità: La ricottura completa è il processo corretto, che richiede alte temperature e un raffreddamento molto lento.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e duttilità: La normalizzazione è un'alternativa più veloce ed economica alla ricottura completa.

- Se il tuo obiettivo principale è solo quello di rimuovere le sollecitazioni interne derivanti dalla formatura o dalla saldatura: La ricottura di rilassamento della tensione a una temperatura inferiore è la scelta appropriata.

- Se il tuo obiettivo principale è prevenire la frattura ritardata negli acciai ad alta resistenza: La cottura a bassa temperatura per la rimozione dell'idrogeno è il trattamento specifico e necessario.

In definitiva, la scelta del processo termico giusto richiede la comprensione del materiale di partenza e dell'obiettivo prestazionale finale.

Tabella riassuntiva:

| Tipo di acciaio | Contenuto di carbonio | Intervallo di temperatura di ricottura | Obiettivo chiave |

|---|---|---|---|

| Ipoeutettoide | < 0,77% C | ~30-50°C sopra la linea A3 | Ricottura completa per la massima morbidezza |

| Ipereutettoide | > 0,77% C | ~30-50°C sopra la linea A1 | Evitare la rete fragile di cementite |

Ottieni risultati di trattamento termico precisi e coerenti per le tue esigenze di laboratorio o di produzione.

Sia che tu stia lavorando campioni di acciaio per la ricerca o preparando materiali per la produzione, la corretta temperatura di ricottura è fondamentale per ottenere le proprietà del materiale desiderate. KINTEK è specializzata in forni da laboratorio di alta qualità e apparecchiature per la lavorazione termica, offrendo il controllo preciso della temperatura e il riscaldamento uniforme necessari per una ricottura completa, una normalizzazione e altri trattamenti termici affidabili.

La nostra esperienza nelle apparecchiature da laboratorio ti assicura di avere gli strumenti giusti per riportare l'acciaio al suo stato più morbido, migliorare la lavorabilità o alleviare le sollecitazioni interne. Lascia che ti aiutiamo a scegliere il forno perfetto per la tua applicazione specifica e i tuoi obiettivi sui materiali.

Contatta KINTEK oggi stesso per discutere le tue esigenze di trattamento termico e scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del materiale.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è la funzione dei reattori chimici ad alta temperatura per il triossido di antimonio ad alta purezza? Guida alla lavorazione di precisione

- Come viene utilizzato un forno di sinterizzazione ad alto vuoto o a atmosfera per la stabilità termica dell'acciaio inossidabile nanocristallino?

- Perché sono necessari tubi di quarzo sigillati sottovuoto o forni sottovuoto per caricare zolfo su nanomateriali porosi mediante deposizione di vapore?

- Quali condizioni sperimentali critiche forniscono i forni ad alta temperatura per i rivestimenti FeCrAl? Guida esperta ai test

- Quali sono i due tipi di ricottura? Ricottura completa vs. Ricottura di processo spiegata

- Quale processo di trattamento termico aumenta la resistenza? Padroneggiare la tempra e il rinvenimento per un acciaio superiore