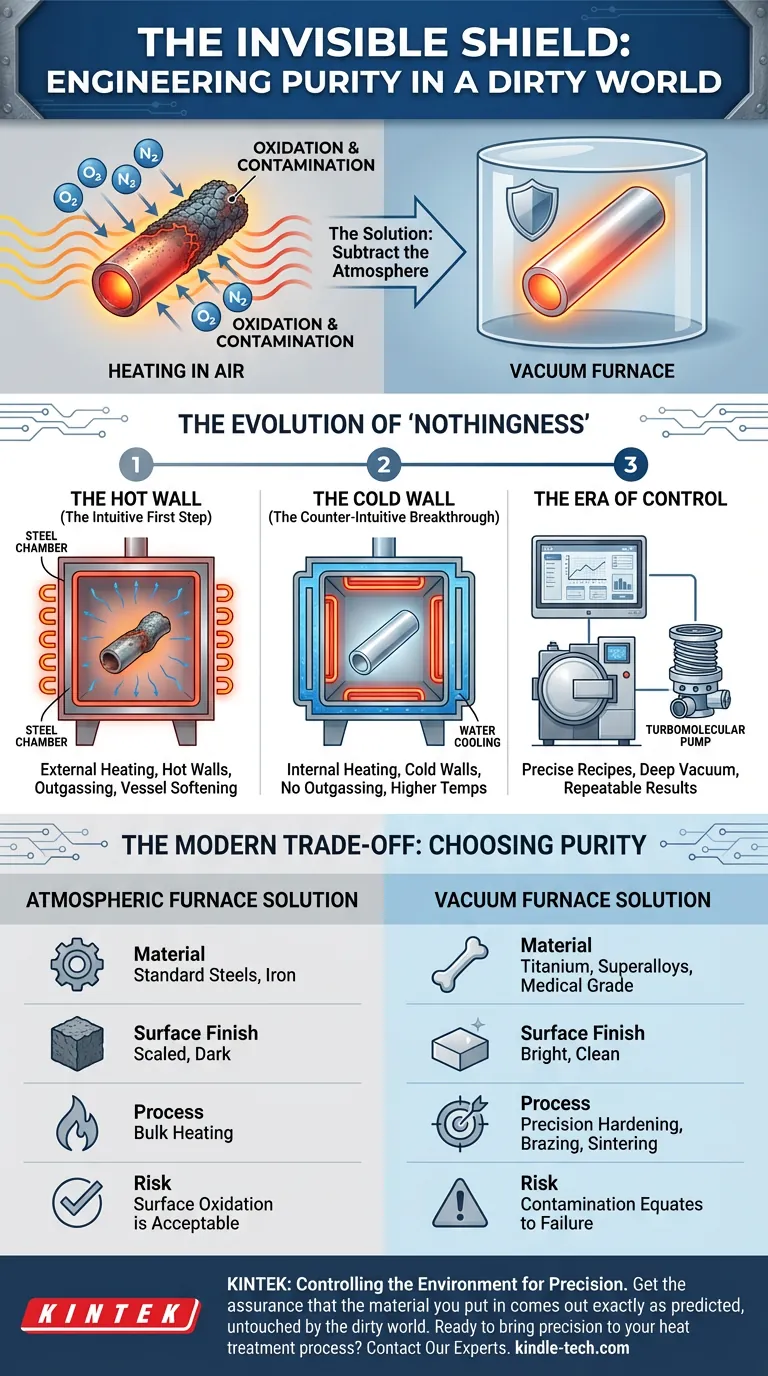

Lo Scudo Invisibile: Ingegnerizzare la Purezza in un Mondo Sporco

La storia del forno a vuoto non riguarda veramente i forni. È una storia sulla incessante lotta umana contro una legge fondamentale della natura: il contaminazione.

Nel mondo naturale, la purezza è un'anomalia. La maggior parte dei metalli vuole tornare al loro stato di minerale. Desiderano legarsi con l'ossigeno.

Quando riscaldi un metallo, acceleri questo desiderio. Dai agli atomi l'energia necessaria per reagire con l'atmosfera. Per secoli, questo è stato il dilemma del metallurgista. Per rafforzare un metallo, devi riscaldarlo. Ma riscaldandolo all'aria aperta, rischi di rovinarlo.

La soluzione non è stata cambiare il metallo. È stata rimuovere il mondo circostante.

Il Nemico è l'Atmosfera

In un forno standard, l'aria non è spazio vuoto; è una zuppa chimica.

Azoto e ossigeno, innocui a temperatura ambiente, diventano aggressivi attaccanti a 1.000°C. Causano ossidazione: incrostazioni, ruggine e fragilità.

Per una padella in ghisa, questo non ha importanza. Ma per una turbina di un motore a reazione o un impianto medico, uno strato microscopico di ossido è un guasto catastrofico in attesa di accadere.

Gli ingegneri dei primi del XX secolo si resero conto che per lavorare i materiali del futuro, avevano bisogno di uno scudo invisibile. Non aggiunsero un rivestimento protettivo. Sottrassero l'atmosfera.

L'Evoluzione del "Nulla"

Creare un vuoto, uno spazio privo di materia, è difficile. Riscaldare quello spazio è ancora più difficile.

Il viaggio dagli esperimenti iniziali agli standard di laboratorio moderni è stato guidato dalla necessità. L'alba delle ere nucleare e aerospaziale richiedeva materiali come il titanio e lo zirconio. Questi metalli sono così reattivi che riscaldarli all'aria equivale essenzialmente a dar loro fuoco.

L'industria ha dovuto evolversi, e lo ha fatto in tre fasi distinte.

1. La Parete Calda (Il Primo Passo Intuitivo)

I primi ingegneri fecero la cosa logica: costruirono un recipiente d'acciaio, aspirarono l'aria e applicarono calore all'esterno della camera.

Funzionava, ma era difettoso.

- Le pareti della camera si scaldavano.

- Il metallo caldo rilascia gas intrappolati (degassamento), che contaminavano il vuoto che stavano cercando di creare.

- Il recipiente iniziò a perdere resistenza ad alte temperature.

Era una soluzione goffa. Era una pentola a pressione al contrario.

2. La Parete Fredda (La Svolta Controintuitiva)

Poi venne il cambiamento che definisce la moderna tecnologia del vuoto. Gli ingegneri spostarono gli elementi riscaldanti all'interno della camera a vuoto.

Circondarono il recipiente a vuoto con una camicia di raffreddamento ad acqua. Le pareti rimanevano fredde. Solo la "zona calda" all'interno si riscaldava.

Questa fu la rivoluzione della "Parete Fredda".

- Nessun degassamento: Le pareti fredde smisero di rilasciare impurità.

- Temperature più elevate: Il recipiente non si ammorbidiva, consentendo un trattamento termico estremo.

- Efficienza: L'energia era focalizzata esclusivamente sul carico di lavoro.

Questo design è l'antenato di quasi tutti i forni ad alte prestazioni che KINTEK fornisce oggi.

3. L'Era del Controllo

Una volta perfezionata la struttura, l'attenzione si spostò sul cervello della macchina.

I primi forni erano "opere d'arte" che richiedevano regolazioni manuali. Oggi, i Controllori Logici Programmabili (PLC) li hanno trasformati in strumenti scientifici. Ora abbiamo ricette: sequenze precise e ripetibili di riscaldamento, mantenimento e raffreddamento.

Accoppiato all'evoluzione dalle pompe a olio alle pulite pompe turbomolecolari, ora possiamo raggiungere livelli di vuoto che imitano lo spazio profondo, direttamente su un banco di laboratorio.

Il Compromesso Moderno

Perché non tutti i forni sono forni a vuoto?

Perché la perfezione è costosa. La storia della tecnologia è una storia di compromessi.

Un forno a vuoto è un ecosistema complesso. Richiede guarnizioni che resistano al peso dell'atmosfera. Richiede pompe che funzionano a decine di migliaia di giri al minuto. Richiede raffreddamento ad acqua e una gestione precisa dei gas.

Tuttavia, per applicazioni specifiche, il costo della complessità è inferiore al costo del fallimento.

| Se hai bisogno... | La Soluzione del Forno Atmosferico | La Soluzione del Forno a Vuoto |

|---|---|---|

| Materiale | Acciai standard, Ferro | Titanio, Superleghe, Acciaio di grado medicale |

| Finitura Superficiale | Incrostata, Scura (Richiede pulizia) | Lucida, Pulita (Pronta all'uso) |

| Processo | Riscaldamento di massa | Tempra di precisione, Brasatura, Sinterizzazione |

| Rischio | L'ossidazione superficiale è accettabile | La contaminazione equivale al fallimento |

Sfruttare un Secolo di Innovazione

Il forno a vuoto non è più solo uno strumento per i giganti aerospaziali. Si è ridimensionato. È diventato accessibile a laboratori universitari, centri di ricerca e sviluppo e produttori di piccoli lotti.

Quando guardi un moderno forno a vuoto, stai guardando una macchina progettata per mettere in pausa l'entropia. Crea un santuario dove il calore può fare il suo lavoro senza la corruzione dell'aria.

In KINTEK, comprendiamo che non stai solo acquistando una macchina con un riscaldatore e una pompa. Stai acquistando la capacità di controllare l'ambiente. Stai acquistando la garanzia che il materiale che metti dentro esce esattamente come previsto dalla fisica, intatto dal mondo sporco esterno.

Sia che tu stia sinterizzando leghe esotiche o richiedendo una finitura lucida su strumenti medici, l'attrezzatura giusta fa la differenza tra un esperimento e una soluzione.

Pronto a portare precisione nel tuo processo di trattamento termico?

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura