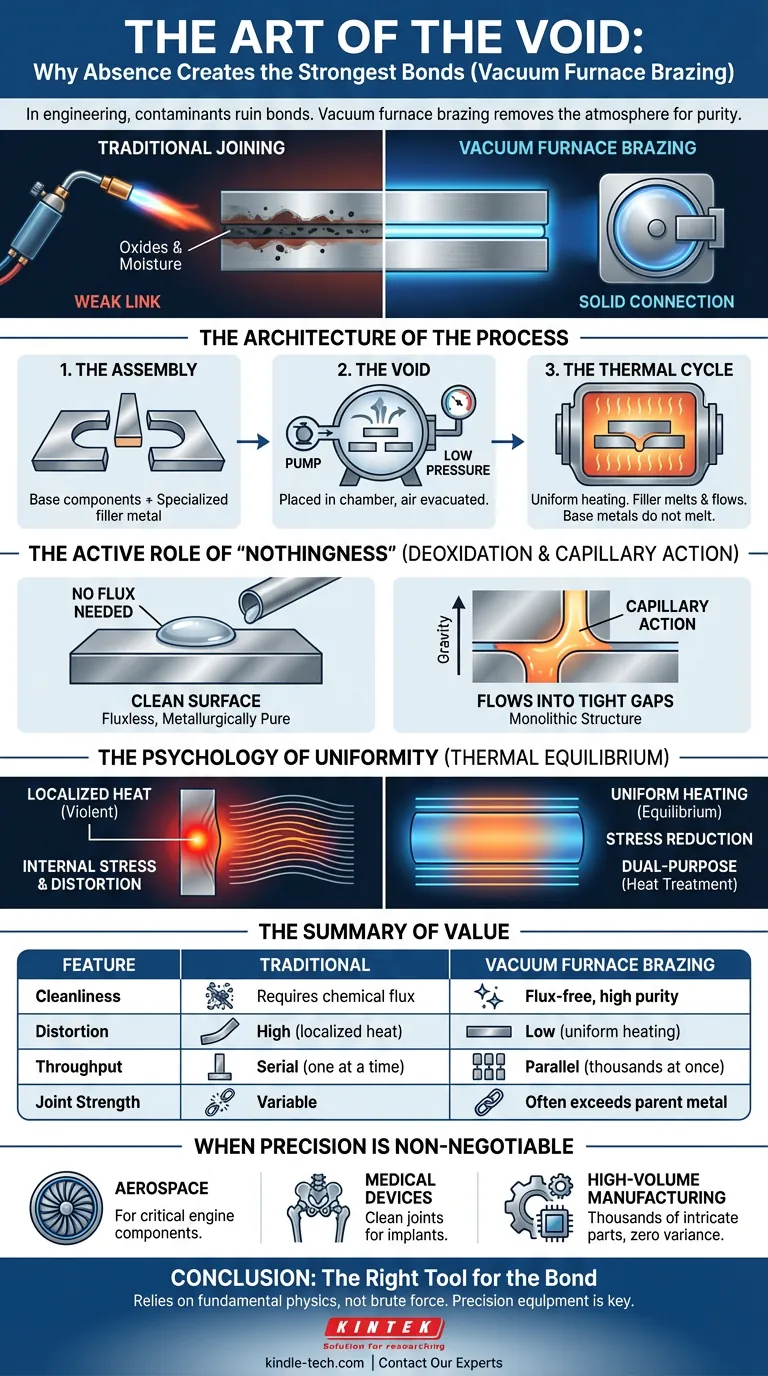

Nell'ingegneria, come nella vita, la presenza di contaminanti rovina spesso il legame.

Quando cerchiamo di unire due metalli usando il calore tradizionale, l'atmosfera diventa un avversario. L'ossigeno crea ossidi. L'umidità introduce idrogeno. Queste variabili invisibili trasformano quella che dovrebbe essere una connessione solida in un anello debole.

La brasatura in forno a vuoto ribalta questo problema.

Non combatte l'atmosfera; la rimuove completamente. Creando un ambiente di elevata purezza, consente alla fisica - in particolare all'azione capillare e alla diffusione termica - di fare il lavoro pesante.

Ecco perché le connessioni più forti vengono realizzate nel vuoto.

L'architettura del processo

La brasatura in forno a vuoto è ingannevolmente semplice nel concetto ma sofisticata nell'esecuzione. È un processo di giunzione di metalli ad alta purezza che crea giunti spesso più resistenti dei materiali di base stessi.

Il meccanismo si basa su tre fasi distinte:

- L'assemblaggio: i componenti metallici di base vengono assemblati con un metallo d'apporto specializzato (una lega con un punto di fusione inferiore).

- Il vuoto: l'assemblaggio viene posto in una camera e l'aria viene evacuata a pressioni estremamente basse.

- Il ciclo termico: il forno riscalda uniformemente l'assemblaggio. Il metallo d'apporto fonde, scorre e solidifica.

A differenza della saldatura, i metalli di base non fondono mai. Accettano semplicemente il legame.

Il ruolo attivo del "nulla"

Tendiamo a pensare al vuoto come a un ambiente passivo, un palcoscenico vuoto. Nella brasatura, il vuoto è un partecipante attivo.

Il suo ruolo principale è la deossidazione.

Nella brasatura standard, è necessario un flussante chimico per pulire le superfici metalliche. Il flussante è disordinato. Crea residui. Può corrodere la parte in seguito se non viene rimosso perfettamente.

In un forno a vuoto, la bassa pressione fa sì che gli ossidi superficiali si dissocino o evaporino. L'ambiente stesso pulisce il metallo. Ciò si traduce in un processo "senza flussante", garantendo che il giunto sia metallurgicamente puro.

Il potere dell'azione capillare

Una volta che l'ambiente è pulito e la temperatura aumenta, il metallo d'apporto si liquefà.

Poiché il vuoto ha rimosso la resistenza degli ossidi superficiali, la lega liquida viene aspirata negli interstizi più stretti tra i componenti tramite azione capillare.

Scorre contro gravità. Penetra in profondità nel giunto. Diffonde leggermente nella struttura atomica del metallo di base. Al raffreddamento, forma una struttura monolitica.

La psicologia dell'uniformità

La maggior parte dei metodi di giunzione, come la brasatura a torcia o la saldatura localizzata, sono violenti. Sparano calore su un singolo punto.

Ciò crea un gradiente di temperatura. I punti caldi si espandono; i punti freddi resistono. Il risultato è stress interno e distorsione.

La brasatura in forno a vuoto offre equilibrio termico.

- Riscaldamento uniforme: l'intero assemblaggio aumenta di temperatura simultaneamente.

- Riduzione dello stress: poiché la parte si espande e si contrae come un'unità, la distorsione è minimizzata.

- Doppio scopo: il ciclo di riscaldamento può spesso fungere anche da trattamento termico (ricottura o tempra), risparmiando tempo e costi.

Compromessi strategici

Ogni scelta ingegneristica ha un costo. Sebbene la brasatura a vuoto offra una qualità senza pari, non è una soluzione universale.

Richiede un cambio di mentalità da "riparazione" a "produzione".

I limiti

- Intensità di capitale: i forni ad alto vuoto sono sistemi complessi e costosi che richiedono un funzionamento esperto.

- Il vincolo del lotto: questa non è una soluzione rapida. Coinvolge pompaggio, riscaldamento, mantenimento e raffreddamento. È progettato per lotti pianificati, non per riparazioni di emergenza una tantum.

- Scienza dei materiali: i metalli di base devono resistere alle temperature di brasatura senza degradarsi.

Il riassunto del valore

| Caratteristica | Saldatura/Brasatura tradizionale | Brasatura in forno a vuoto |

|---|---|---|

| Pulizia | Richiede flussante chimico | Senza flussante, alta purezza |

| Distorsione | Alta (calore localizzato) | Bassa (riscaldamento uniforme) |

| Produttività | Seriale (uno alla volta) | Parallela (migliaia di giunti contemporaneamente) |

| Resistenza del giunto | Variabile | Spesso supera il metallo base |

Quando la precisione è non negoziabile

Non si utilizza la brasatura a vuoto per riparare un cancello da giardino. La si utilizza quando il costo del fallimento è catastrofico.

- Aerospaziale: per pale di turbine dove inclusioni di ossido potrebbero portare al guasto del motore.

- Dispositivi medici: per impianti dove residui di flussante potrebbero causare rigetto biologico.

- Produzione ad alto volume: quando è necessario unire migliaia di parti intricate contemporaneamente con zero varianza.

Conclusione: lo strumento giusto per il legame

La bellezza della brasatura in forno a vuoto risiede nella sua dipendenza dalla fisica fondamentale piuttosto che dalla forza bruta. Rimuovendo l'aria, permettiamo al metallo di fare ciò che vuole fare naturalmente: legarsi.

Tuttavia, raggiungere questo livello di purezza richiede attrezzature precise.

KINTEK comprende il rigore richiesto per laboratori e ambienti di produzione ad alte prestazioni. Siamo specializzati in attrezzature di laboratorio e materiali di consumo che rendono possibili questi processi termici avanzati.

Sia che si stiano unendo metalli dissimili o si stia aumentando la produzione di componenti aerospaziali, la precisione inizia con la configurazione giusta.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Articoli correlati

- Perfezione nel Vuoto: L'Incessante Ingegneria Dietro il Moderno Forno a Vuoto

- Forni di sinterizzazione dentale L'impatto sulla qualità e la durata dei restauri

- Dos e don't durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto