La Violenza del Calore

Quando riscaldi un metallo, non stai solo cambiandone la temperatura. Stai cambiando la sua personalità.

A temperatura ambiente, acciaio e titanio sono stabili. Ma aggiungi energia termica estrema e diventano chimicamente disperati. Desiderano legarsi con l'ossigeno. Cercano il carbonio.

In una stanza normale, l'aria è piena di elementi reattivi in attesa di attaccare la superficie del tuo materiale. Il risultato è ossidazione (incrostazione) o decarburazione. Il metallo esce più debole e più brutto di come è entrato.

Questo è il problema centrale del trattamento termico: come proteggere un materiale nel suo momento più vulnerabile?

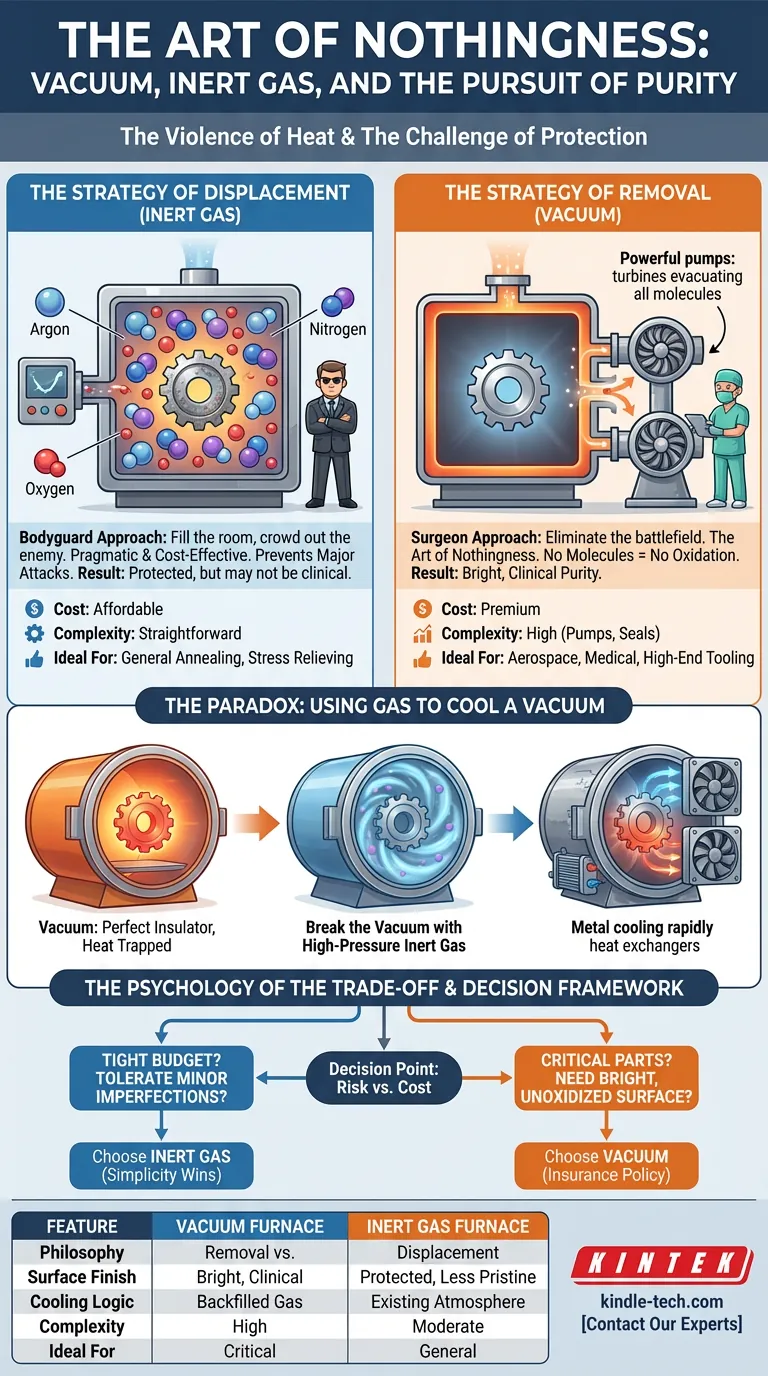

Ci sono due scuole di pensiero principali. Una è quella di scacciare il nemico. L'altra è quella di rimuovere completamente il campo di battaglia.

La Strategia dello Spostamento (Gas Inerte)

La prima strategia è il Forno a Gas Inerte.

Pensala come un approccio da guardia del corpo. Non puoi svuotare la stanza dall'aria, quindi la riempi con qualcos'altro, qualcosa che rifiuta di combattere.

Pompi la camera del forno piena di Argon o Azoto. Questi gas non reattivi spostano l'ossigeno, avvolgendo il tuo pezzo in una nebbia protettiva.

È efficace. Impedisce i principali attacchi chimici.

È anche pragmatico.

- Costo: È generalmente accessibile.

- Complessità: I macchinari sono semplici.

- Risultato: Impedisce l'incrostazione, anche se potrebbe non raggiungere una perfezione clinica.

Per ricottura generale o distensione dei carichi, dove "abbastanza buono" è accettabile, lo spostamento è la scelta economica logica.

La Strategia della Rimozione (Vuoto)

La seconda strategia è il Forno a Vuoto.

Questo è l'approccio del chirurgo. Non ti limiti a coprire i contaminanti; li elimini.

Utilizzando potenti pompe, un forno a vuoto evacua la camera, rimuovendo fisicamente le molecole d'aria fino a quando la pressione scende a livelli quasi spaziali.

Il risultato è "L'Arte del Nulla".

Poiché non ci sono molecole con cui reagire, non c'è ossidazione. Nessuna. Il pezzo emerge dal forno con una finitura superficiale "brillante", spesso più pulito di quando è entrato.

Questa purezza è non negoziabile per le industrie ad alto rischio:

- Componenti aerospaziali.

- Impianti medici.

- Acciai per utensili di alta gamma.

Se il costo del fallimento è elevato, paghi il sovrapprezzo per il vuoto.

Il Paradosso: Usare il Gas per Raffreddare un Vuoto

Qui è dove l'ingegneria diventa romantica, e dove nasce la maggior parte della confusione.

Il vuoto è un isolante perfetto. Un thermos funziona su questo principio. Se non c'è aria, il calore non può viaggiare per convezione. Rimane intrappolato nel metallo.

Questo è ottimo per l'efficienza durante il riscaldamento. È un disastro per il raffreddamento.

In metallurgia, come si raffredda (si tempra) è spesso più importante di come si riscalda. Per indurire l'acciaio, è necessario raffreddarlo violentemente e rapidamente per congelare la microstruttura in posizione.

Quindi, come si raffredda rapidamente qualcosa in un vuoto che agisce come un thermos?

Si rompe il vuoto.

Nei moderni forni a vuoto, una volta completato il ciclo di riscaldamento, il sistema riempie rapidamente la camera con gas inerte ad alta pressione. Potenti ventole fanno circolare questo gas attraverso scambiatori di calore, sottraendo calore al metallo.

Questo ti dà il meglio di entrambi i mondi:

- Riscaldamento: La purezza assoluta del vuoto.

- Raffreddamento: La velocità e il controllo del quenching a gas.

La Psicologia del Compromesso

Scegliere tra un forno a gas inerte standard e un forno a vuoto raramente è un'impossibilità tecnica. Di solito è un calcolo psicologico di rischio contro costo.

Un forno a vuoto è una bestia complessa. Richiede camere robuste, guarnizioni ad alte prestazioni e sistemi di pompaggio sofisticati. È costoso da acquistare e più lento nel ciclo (il pompaggio richiede tempo).

Un forno a gas inerte è più semplice, più veloce ed economico.

Come si sceglie?

Il Quadro Decisionale

- Scegliere il Vuoto se: Hai bisogno di una superficie brillante e non ossidata senza post-lavorazione. Se stai lavorando con leghe reattive (Titanio) o parti mediche/aerospaziali critiche, il sovrapprezzo è una polizza assicurativa che devi acquistare.

- Scegliere il Gas Inerte se: Stai facendo una protezione generale dall'ossidazione. Se il tuo budget è limitato e puoi tollerare piccole imperfezioni superficiali, vince la semplicità.

- Scegliere un'Atmosfera Attiva se: In realtà vuoi una reazione (come cementazione o nitrurazione). Né il vuoto né il gas inerte ti aiuteranno lì; hai bisogno di gas reattivi per cambiare la chimica superficiale.

Riepilogo: I Compromessi Ingegneristici

| Caratteristica | Forno a Vuoto | Forno a Gas Inerte |

|---|---|---|

| Filosofia | Rimozione: Eliminare completamente l'atmosfera. | Spostamento: Sostituire l'aria con gas non reattivo. |

| Finitura Superficiale | Brillante, pulita, purezza clinica. | Protetta, ma meno impeccabile del vuoto. |

| Logica di Raffreddamento | Utilizza gas di riempimento per rompere il vuoto isolante. | Utilizza l'atmosfera esistente per raffreddare. |

| Complessità | Alta (Pompe, guarnizioni, recipienti a pressione). | Moderata (Controlli del flusso di gas). |

| Ideale Per | Aerospaziale, Medicale, Utensili Critici. | Trattamento Termico Generale, Laboratori Attenti al Budget. |

La Precisione è una Scelta

Non esiste un forno "migliore", solo lo strumento giusto per l'obiettivo metallurgico specifico.

Che tu abbia bisogno del silenzio clinico di un vuoto o della protezione pragmatica di una coperta di argon, l'obiettivo è sempre il controllo. Controllo sul calore e controllo sulla reazione.

In KINTEK, siamo specializzati nelle attrezzature che ti danno quel controllo. Dai sistemi ad alto vuoto alle robuste soluzioni a gas inerte, aiutiamo i laboratori a navigare i compromessi per trovare la soluzione di processo termico perfetta.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Articoli correlati

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente