L'Arte di Rimuovere Ogni Cosa

La perfezione nella scienza dei materiali è spesso definita da ciò che non c'è.

Niente ossigeno. Niente umidità. Niente particelle vaganti.

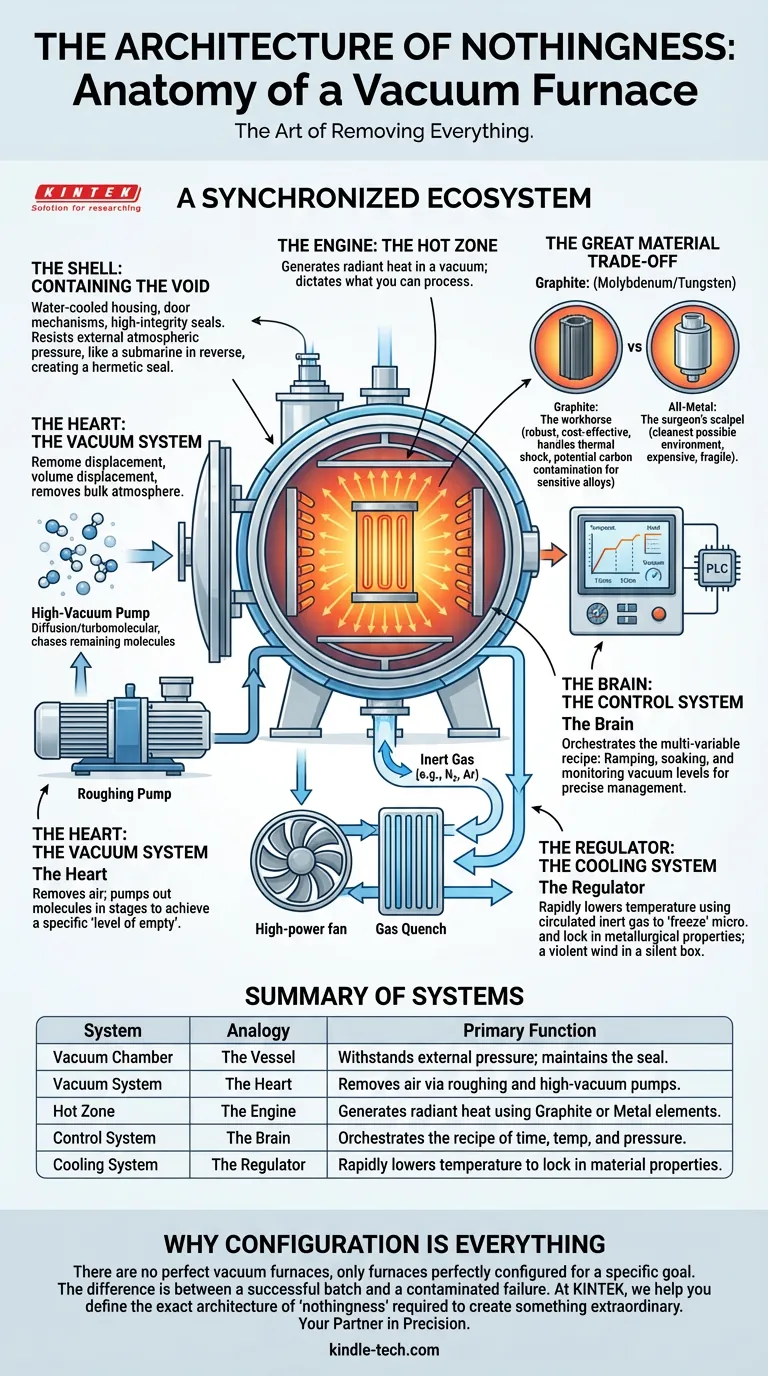

Un forno sottovuoto è, a livello fondamentale, una macchina progettata per produrre il "nulla". Crea un vuoto ermeticamente sigillato in modo che la chimica termica possa avvenire senza l'interferenza della natura.

Ma definirlo una "macchina" semplifica eccessivamente la realtà ingegneristica. È un ecosistema sincronizzato.

Come un corpo umano, si affida a un cuore (pompe), un cervello (PLC) e una pelle (camera) che lavorano in concerto. Se uno fallisce, l'organismo—e il tuo costoso carico di lavoro—fallisce.

Ecco l'anatomia di quell'ecosistema e perché la specifica configurazione delle parti conta più della somma delle singole parti.

Il Guscio: Contenere il Vuoto

La Camera Sottovuoto è il recipiente.

Il suo compito sembra passivo, ma in realtà combatte una battaglia costante contro la fisica. Quando il vuoto interno viene creato, la pressione atmosferica all'esterno del recipiente è immensa. È essenzialmente un sottomarino al contrario.

Include:

- L'alloggiamento principale (raffreddato ad acqua per prevenire deformazioni).

- I meccanismi della porta.

- Guarnizioni ad alta integrità.

La storia d'amore ingegneristica qui risiede nella tenuta ermetica. Crea il confine tra il caos del mondo esterno e l'ordine incontaminato all'interno.

Il Cuore: Il Sistema del Vuoto

Il "cuore" del forno non pompa sangue; pompa molecole.

Questo sistema è responsabile dello sforzo principale di rimozione dell'aria. Raramente è un singolo componente. È una sequenza di eventi progettata per raggiungere uno specifico "livello di vuoto".

- La Pompa di Prelievo: Questa è la forza bruta. Rimuove la maggior parte dell'atmosfera, portando la camera dalla pressione ambiente a un vuoto grezzo.

- La Pompa ad Alto Vuoto: Una volta che l'aria è rarefatta, inizia il lavoro di precisione. Pompe a diffusione o pompe turbomolecolari prendono il sopravvento per catturare le molecole rimanenti.

L'Intuizione: Non si può ottenere un alto vuoto con la sola forza bruta. Richiede un approccio a più stadi, passando dallo spostamento di volume alla cattura molecolare.

Il Motore: La Zona Calda

Una volta stabilito il vuoto, il Sistema di Riscaldamento (o Zona Calda) entra in funzione.

Poiché non c'è aria a trasportare il calore per convezione (fino alla fase di raffreddamento), il forno si basa sulla radiazione. L'energia viaggia direttamente dagli elementi riscaldanti al tuo materiale.

È qui che viene determinata la "personalità" del tuo forno. I materiali utilizzati qui dettano cosa puoi e non puoi processare.

Il Grande Compromesso dei Materiali

La scelta del materiale della zona calda è la decisione più critica nella specifica del forno.

- Grafite: Il cavallo di battaglia. È robusta, economica e gestisce bene lo shock termico. Tuttavia, nel mondo microscopico, la grafite è carbonio. Per leghe super sensibili, può essere una fonte di contaminazione.

- Tutto Metallo (Molibdeno/Tungsteno): Il bisturi del chirurgo. Crea l'ambiente più pulito possibile. È costoso e fragile, ma per applicazioni aerospaziali o impianti medici, è l'unica opzione.

Il Cervello: Il Sistema di Controllo

La complessità richiede gestione.

Il Sistema di Controllo (tipicamente un PLC) è il sistema nervoso centrale. Non si limita ad accendere e spegnere il calore. Gestisce una ricetta multi-variabile:

- Rampare la temperatura a velocità precise.

- "Ammollare" (mantenere) la temperatura per consentire l'equilibrio termico.

- Monitorare i livelli di vuoto per garantire che non si verifichino perdite durante l'espansione.

Nella scienza dei materiali ad alto rischio, l'operatore è il pilota, ma il Sistema di Controllo è il pilota automatico che impedisce all'aereo di stallare.

Il Regolatore: Il Sistema di Raffreddamento

Il trattamento termico riguarda solo per metà il riscaldamento. L'altra metà è come si ferma.

Il Sistema di Raffreddamento detta le proprietà metallurgiche del metallo. Per indurire l'acciaio, è necessario raffreddarlo rapidamente per "congelare" la microstruttura.

I forni moderni utilizzano un Quench a Gas. Una ventola ad alta potenza fa circolare gas inerte (come azoto o argon) attraverso la zona calda, sottraendo calore ai pezzi e trasferendolo a uno scambiatore di calore.

È un vento violento in una scatola silenziosa.

Riepilogo dei Sistemi

| Sistema | Analogia | Funzione Principale |

|---|---|---|

| Camera Sottovuoto | Il Recipiente | Resiste alla pressione esterna; mantiene la tenuta. |

| Sistema del Vuoto | Il Cuore | Rimuove l'aria tramite pompe di prelievo e ad alto vuoto. |

| Zona Calda | Il Motore | Genera calore radiante utilizzando elementi in Grafite o Metallo. |

| Sistema di Controllo | Il Cervello | Orchestra la ricetta di tempo, temperatura e pressione. |

| Sistema di Raffreddamento | Il Regolatore | Abbassa rapidamente la temperatura per bloccare le proprietà del materiale. |

Perché la Configurazione è Tutto

Non esistono forni sottovuoto perfetti, solo forni perfettamente configurati per uno scopo specifico.

L'ingegnere che vuole sinterizzare parti automobilistiche robuste necessita della durabilità di una zona calda in grafite e della velocità di una pompa a diffusione ad olio.

Lo scienziato che crea impianti medici in titanio necessita della purezza di una zona calda tutto metallo e della pulizia di una pompa a secco.

La differenza non è solo il prezzo; è la differenza tra un lotto di successo e un fallimento contaminato.

Il Tuo Partner nella Precisione

In KINTEK, comprendiamo che non stai solo acquistando una macchina; stai investendo in un processo. Sia che tu abbia bisogno di una soluzione robusta per il trattamento termico generale o di un ambiente incontaminato per la sinterizzazione sensibile, le nostre attrezzature di laboratorio sono progettate per navigare questi compromessi.

Siamo specializzati nell'aiutare i laboratori a definire l'architettura esatta del "nulla" necessaria per creare qualcosa di straordinario.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.