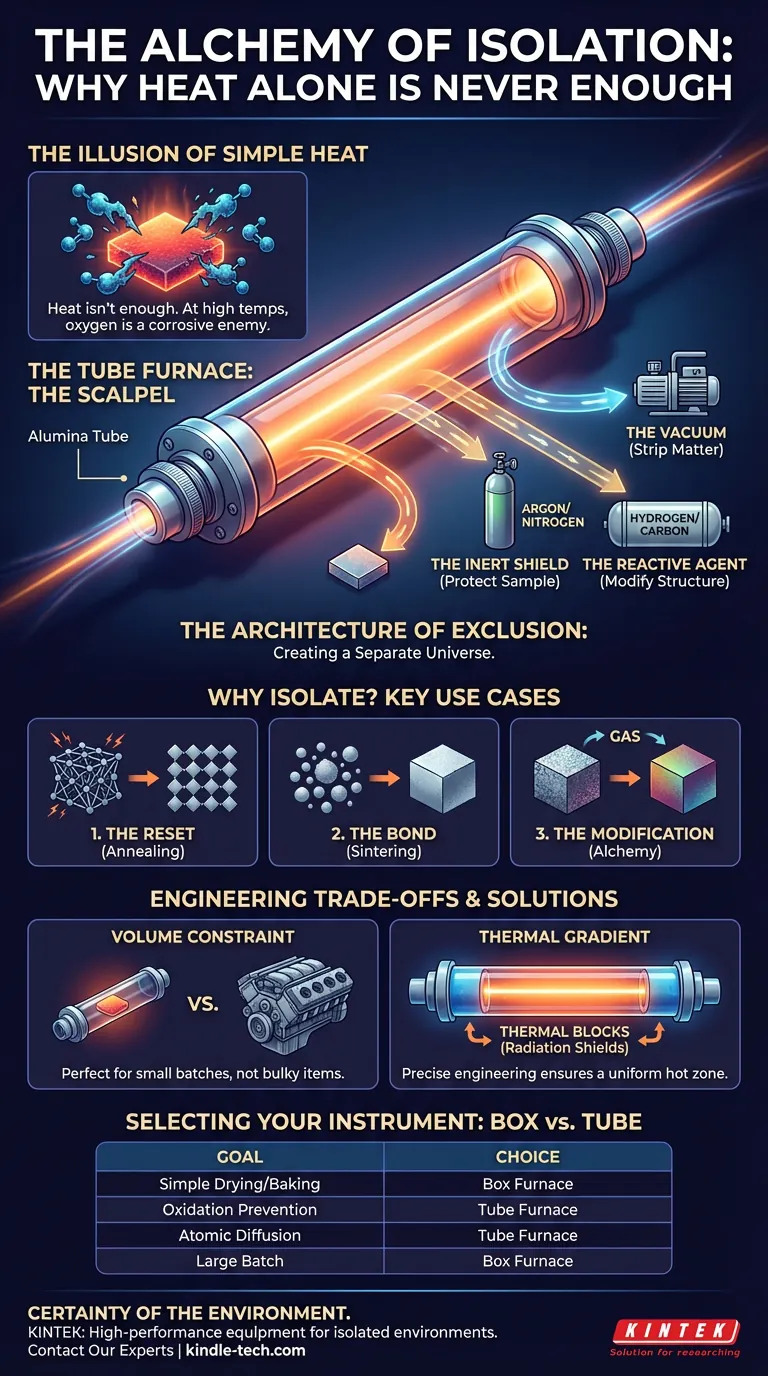

L'Illusione del Semplice Calore

Nella storia dell'innovazione, spesso scambiamo la variabile visibile per l'unica variabile.

Quando pensiamo al trattamento dei materiali—rendere i metalli più duri, le ceramiche più resistenti o l'elettronica più conduttiva—pensiamo istintivamente al calore. Il fuoco è lo strumento più antico nell'arsenale dell'umanità. Supponiamo che, se solo scaldiamo abbastanza il materiale, la fisica farà il resto.

Ma nella scienza dei materiali moderna, il calore è solo metà dell'equazione.

Il nemico invisibile è l'atmosfera. L'aria che respiriamo è chimicamente aggressiva. A 1.000°C, l'ossigeno non dà vita; è un agente corrosivo che distrugge la purezza atomica di un campione.

È qui che il forno tubolare entra nella narrazione. Non è semplicemente un forno. È un recipiente progettato per separare un materiale dall'ambiente caotico del mondo esterno.

L'Architettura dell'Esclusione

Un forno a scatola standard è un martello. Applica calore in modo generalizzato.

Un forno tubolare è un bisturi.

La sua anatomia è ingannevolmente semplice. Un tubo cilindrico—solitamente di allumina o quarzo—passa attraverso una camera di riscaldamento. Il genio non risiede negli elementi riscaldanti, ma nei raccordi alle estremità di quel tubo.

Sigillando le estremità, l'operatore trasforma il tubo in un universo separato.

I Tre Stati di Controllo

Una volta sigillato il tubo, si ottiene il potere dell'esclusione. Non si è più in balia dell'aria ambiente. Si può scegliere uno dei tre percorsi distinti:

- Il Vuoto: Eliminare tutta la materia per prevenire reazioni.

- Lo Scudo Inerte: Far fluire Argon o Azoto per proteggere il campione senza alterarlo.

- L'Agente Reattivo: Introdurre Idrogeno o Carbonio per modificare intenzionalmente la struttura chimica.

Il forno tubolare è definito non da ciò che lascia entrare, ma da ciò che tiene fuori.

Quando Isolare: I Casi d'Uso

Perché affrontare la complessità di linee di gas e pompe per il vuoto? Perché risultati specifici richiedono ambienti specifici.

Le applicazioni di un forno tubolare rientrano generalmente in tre categorie di crescente complessità.

1. Il Reset (Ricottura e Tempra)

Metalli e semiconduttori accumulano stress. Diventano fragili. Scaldarli è come premere un pulsante di reset sulla loro struttura atomica.

Tuttavia, farlo in aria crea uno strato di ossido—una "pelle" di ruggine o ossidazione. Un forno tubolare permette una ricottura brillante in un'atmosfera riducente, mantenendo il metallo puro mentre ne allevia lo stress interno.

2. Il Legame (Sinterizzazione e Brasatura)

La sinterizzazione trasforma la polvere in solidi. La brasatura unisce due metalli.

Entrambi i processi si basano sul flusso e sulla diffusione. Se è presente ossigeno, forma barriere che impediscono alle particelle di legarsi o al metallo d'apporto di fluire. In un forno tubolare sottovuoto, queste barriere vengono rimosse. I materiali si fondono senza soluzione di continuità.

3. La Modifica (Drogaggio e Trattamento Superficiale)

Questa è alchimia nella sua forma moderna. Introducendo gas reattivi, si cambia la natura del materiale stesso.

- Carburazione: Aggiungere carbonio all'acciaio per rendere la superficie dura come il diamante.

- Nitruro: Diffondere azoto per resistere all'usura.

I Compromessi Ingegneristici

La complessità sistemica comporta sempre un costo. Nel mondo dei forni, non esiste uno strumento "perfetto", solo lo strumento giusto per i vincoli.

Mentre il forno tubolare offre un controllo superiore, richiede una comprensione dei suoi limiti.

Il Vincolo di Volume La geometria è cilindrica. È perfetta per wafer, polveri e piccoli lotti. È inutile per componenti grandi e ingombranti. Se devi riscaldare il blocco motore di un'auto, usi un forno a scatola. Se devi riscaldare pochi grammi di polvere sperimentale, usi un forno tubolare.

Il Gradiente Termico La fisica impone che le estremità del tubo, dove sporgono dal forno, siano più fredde. Questo crea un gradiente di temperatura.

Per combattere questo, è necessaria un'ingegneria precisa. Utilizziamo blocchi termici (schermi radianti) all'interno del tubo per riflettere il calore verso il centro, creando una "zona calda" uniforme.

Selezione del Tuo Strumento

La scelta tra un forno a scatola e un forno tubolare è una scelta tra volume e precisione.

Ecco la matrice decisionale per il laboratorio moderno:

| Se il tuo obiettivo è... | La scelta logica è... | Perché? |

|---|---|---|

| Asciugatura o Cottura Semplice | Forno a Scatola | Conveniente; il controllo atmosferico non è necessario. |

| Prevenzione dell'Ossidazione | Forno Tubolare | Devi escludere fisicamente l'ossigeno per salvare il campione. |

| Diffusione Atomica | Forno Tubolare | Richiede un vuoto o un flusso di gas reattivo per guidare la chimica. |

| Lavorazione di Grandi Lotti | Forno a Scatola | La geometria consente l'impilamento e oggetti più ingombranti. |

La Certezza dell'Ambiente

Alla fine, la qualità del tuo output è determinata dalla purezza dei tuoi input.

Se stai spingendo i confini della scienza dei materiali, non puoi permetterti la casualità dell'aria ambiente. Hai bisogno della certezza di un ambiente controllato.

In KINTEK, comprendiamo che il forno è il cuore del laboratorio. Siamo specializzati nel fornire le attrezzature ad alte prestazioni necessarie per creare questi ambienti isolati. Sia che tu abbia bisogno di capacità di alto vuoto o di un controllo preciso del flusso di gas, i nostri ingegneri possono aiutarti a configurare il sistema esatto che la tua ricerca richiede.

Non lasciare che la variabile invisibile rovini i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Articoli correlati

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Esplorare l'uso di un forno a camera per applicazioni industriali e di laboratorio

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Il sabotatore silenzioso nel tuo forno: perché il tuo trattamento termico fallisce e come risolverlo

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura