Hai fatto tutto secondo le regole. I pezzi sono stati meticolosamente puliti, il metallo d'apporto era corretto e il profilo di temperatura è stato eseguito perfettamente. Eppure, quando estrai i pezzi dal forno, l'ispezione rivela un disastro: giunzioni deboli e scolorite che vengono immediatamente scartate. È uno scenario frustrante e sconcertante che si verifica troppo spesso nei laboratori e negli impianti di produzione. Settimane possono essere perse cercando di individuare una causa che rimane ostinatamente sfuggente.

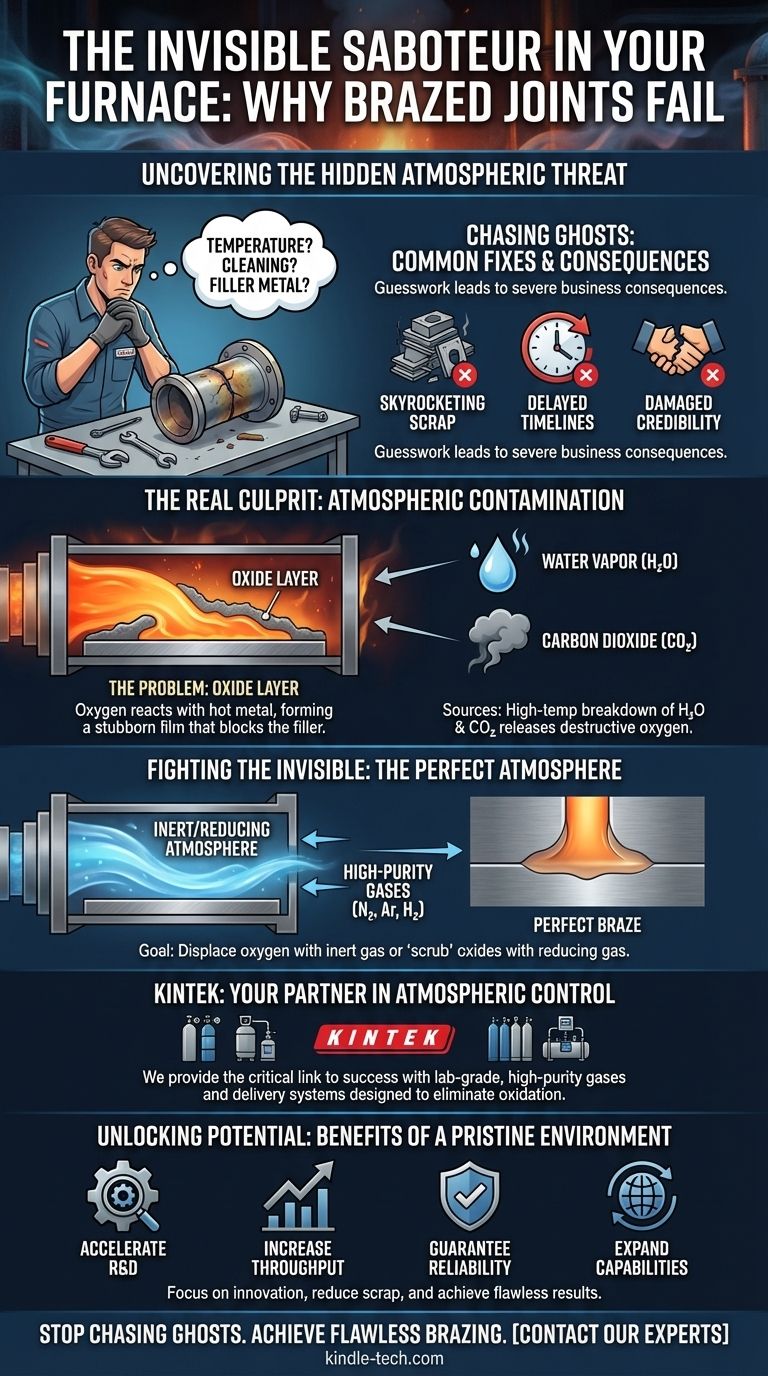

Inseguire fantasmi: perché le soluzioni comuni non funzionano

Di fronte a una saldobrasatura fallita, la lista di controllo per la risoluzione dei problemi è prevedibile. Abbiamo impostato la temperatura giusta? Ricalibriamo il controller. I pezzi erano veramente puliti? Proviamo un agente pulente diverso. È il metallo d'apporto? Ordiniamo un nuovo lotto.

Ogni tentativo è un tiro nel buio, un processo di eliminazione che consuma tempo prezioso e materiali costosi. Sebbene questi fattori siano importanti, concentrarsi solo su di essi è come cercare di riparare una luce tremolante cambiando la lampadina quando il vero problema sono i cavi difettosi nel muro. Queste "soluzioni" spesso falliscono perché non affrontano la vera causa principale.

Le conseguenze aziendali sono gravi. Questa congettura porta a:

- Tassi di scarto alle stelle: Componenti e leghe costosi vengono sprecati.

- Ritardi nelle tempistiche: I progetti vengono posticipati e i programmi di produzione vengono gettati nel caos.

- Credibilità danneggiata: Spedire un prodotto con una giunzione potenzialmente debole non è solo un problema di qualità; è una grave responsabilità, specialmente in applicazioni critiche come l'aerospaziale o i dispositivi medici.

Il vero colpevole: non è il calore, è l'atmosfera

Il punto di svolta nella risoluzione di questo problema è smettere di guardare ai componenti visibili, i pezzi e l'apporto, e iniziare a concentrarsi sull'ambiente invisibile in cui vengono riscaldati: l'atmosfera del forno.

La scienza di una giunzione fallita: incontra lo strato di ossido

Alle alte temperature di saldobrasatura, i metalli sono incredibilmente reattivi. Se anche poche molecole di ossigeno sono presenti, si legheranno istantaneamente al metallo caldo per formare un film microscopico e ostinato di ossido. Pensalo come uno strato di ruggine quasi istantaneo.

Questo strato di ossido agisce come una barriera fisica. Non importa quanto si scaldi il forno, il metallo d'apporto fuso non può "bagnare" o legarsi al materiale base perché questo muro di ossido è d'intralcio. Il risultato è una giunzione debole, o nessuna giunzione.

Le fonti nascoste di ossigeno

La vera sfida è che l'ossigeno è un maestro del travestimento. Non proviene solo da una perdita d'aria evidente. I sabotatori più comuni sono:

- Vapore acqueo (H₂O): Spesso il peggior colpevole. Alle alte temperature, le molecole d'acqua si scindono, rilasciando un flusso costante di ossigeno distruttivo direttamente sui tuoi pezzi. Il "punto di rugiada" del tuo gas atmosferico è una misura diretta di questa minaccia nascosta.

- Anidride carbonica (CO₂): Come il vapore acqueo, anche la CO₂ può decomporsi sotto il calore e rilasciare ossigeno, creando un ambiente ossidante che rovina la saldobrasatura.

Ecco perché le tue precedenti riparazioni sono fallite. Potresti avere i pezzi più puliti del mondo, ma se vengono riscaldati in un'atmosfera contaminata da tracce di vapore acqueo, si ri-ossideranno all'interno del forno e la saldobrasatura fallirà.

Combattere un nemico invisibile: il ruolo di un'atmosfera perfetta

Per ottenere una saldobrasatura costantemente perfetta, devi spostare il tuo obiettivo da "pulire i pezzi" a "proteggere i pezzi". L'unico modo per farlo è creare e mantenere un'atmosfera all'interno del forno che sia fondamentalmente incapace di formare ossidi.

Ciò richiede un ambiente meticolosamente controllato, creato flussando il forno con un gas che spiazzi ogni traccia di ossigeno e delle sue fonti. Questo potrebbe essere:

- Un'atmosfera inerte (come azoto o argon di elevata purezza): Questi gas agiscono come uno scudo protettivo, creando uno spazio neutro dove l'ossidazione semplicemente non può verificarsi.

- Un'atmosfera riducente (contenente idrogeno): Questo tipo di atmosfera fa un passo in più. Non solo spiazza l'ossigeno, ma "pulisce" attivamente eventuali ossidi leggeri preesistenti dai pezzi reagendo con essi.

Creare e mantenere questa atmosfera perfetta non è una questione di fortuna; richiede gli strumenti giusti per il lavoro.

KINTEK: il tuo partner nel controllo atmosferico

Per raggiungere questo livello di purezza atmosferica, hai bisogno di più di un semplice serbatoio di gas standard. Hai bisogno di una fonte affidabile di gas e materiali di consumo ad alta purezza specificamente progettati per queste applicazioni esigenti.

È proprio qui che KINTEK fornisce il collegamento critico al successo. Le nostre soluzioni sono ingegnerizzate sulla base di una profonda comprensione della chimica della saldobrasatura. Forniamo i gas ad alta purezza di grado da laboratorio (come miscele di argon, azoto e idrogeno) e i sistemi di erogazione necessari per eliminare la minaccia di ossigeno, vapore acqueo e CO₂. Le offerte di KINTEK non sono solo prodotti; sono l'incarnazione della soluzione, progettate per affrontare direttamente la causa principale dell'ossidazione e garantire che il tuo ambiente del forno sia impeccabile, ogni singola volta.

Dalla risoluzione dei problemi all'innovazione: cosa è possibile con una saldobrasatura perfetta

Una volta che smetti di combattere risultati incoerenti, sblocchi un nuovo livello di potenziale. Invece di sprecare risorse nella risoluzione dei problemi, il tuo team può:

- Accelerare la R&S: Sviluppare con fiducia prodotti utilizzando materiali più avanzati e sensibili e design di giunzioni complessi.

- Aumentare la produttività: Ridurre drasticamente i tassi di scarto da doppia cifra a quasi zero, migliorando l'efficienza e la redditività.

- Garantire l'affidabilità: Produrre componenti critici con la certezza che ogni singola giunzione sia forte e affidabile come la precedente.

- Espandere le capacità: Affrontare progetti più impegnativi che in precedenza erano considerati troppo rischiosi o difficili da saldobrasare in modo coerente.

Risolvere il tuo problema di saldobrasatura è più che semplicemente riparare una giunzione fallita. Si tratta di trasformare una fonte di frustrazione in un vantaggio competitivo. L'esperienza del tuo team può finalmente concentrarsi sull'innovazione, non sulla risoluzione ripetitiva dei problemi. Se sei pronto a smettere di inseguire fantasmi nel tuo forno e ottenere risultati impeccabili, i nostri esperti sono qui per aiutarti. Parliamo delle sfide specifiche che affronti e costruiamo un processo robusto per la tua applicazione unica. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Articoli correlati

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura