Introduzione agli stampi per pressatura isostatica

Gli stampi per pressatura isostatica rappresentano un progresso fondamentale nella tecnologia di compattazione dei materiali, consentendo la produzione di prodotti ad alta resistenza e densità uniforme in diversi settori industriali. A differenza dei tradizionali metodi di compattazione monoassiale, la pressatura isostatica utilizza stampi flessibili e una pressione fluida per garantire una distribuzione uniforme della forza, con conseguente integrità superiore del prodotto. Questa guida completa approfondisce la complessità degli stampi per pressatura isostatica, esplorandone i tipi, i processi e le applicazioni e sottolineandone l'importanza nella produzione moderna.

Capire la pressatura isostatica: Principi di base

La pressatura isostatica è una sofisticata tecnica di compattazione che utilizza i principi della meccanica dei fluidi per applicare una pressione uniforme da tutte le direzioni a un campione all'interno di un recipiente ad alta pressione. Questo metodo impiega un mezzo incomprimibile, in genere un liquido o un gas, che viene pressurizzato tramite una pompa a pressione. Il mezzo trasferisce la pressione in modo uniforme al campione, assicurando che la pressione esercitata da ogni direzione all'interno del recipiente sia uguale. Questa distribuzione uniforme della pressione è fondamentale per ottenere una compattazione e una densità uniformi nel prodotto finale.

Il processo di pressatura isostatica prevede l'uso di stampi flessibili, essenziali per l'applicazione uniforme della pressione. A differenza degli stampi rigidi utilizzati nei metodi di compattazione convenzionali, gli stampi flessibili consentono di ridurre l'attrito tra la polvere e la parete dello stampo. Ciò si traduce in una distribuzione più uniforme della forza durante la compattazione, con una distribuzione uniforme della densità e un miglioramento significativo delle prestazioni del prodotto.

La pressatura isostatica è particolarmente vantaggiosa per la produzione di pezzi che richiedono elevati rapporti spessore/diametro, dimensioni maggiori o proprietà superiori del materiale. È comunemente preferita alle tecniche metallurgiche tradizionali per la sua capacità di produrre pezzi con densità più uniforme e meno difetti. Tuttavia, la pressatura isostatica tende ad avere tempi di ciclo più lunghi, il che la rende più adatta a produzioni di breve durata.

Il processo può essere classificato in due tipi principali: pressatura isostatica a freddo (CIP) e pressatura isostatica a caldo (HIP). La pressatura isostatica a freddo utilizza una membrana flessibile per isolare la polvere da un mezzo liquido, che viene poi pressurizzato per densificare la polvere. I materiali tipici degli stampi sono il lattice, il neoprene, l'uretano e il cloruro di polivinile. La flessibilità dello stampo gli consente di muoversi con la polvere mentre si addensa, riducendo al minimo gli effetti di attrito e consentendo la produzione di pezzi di forme e dimensioni complesse.

La pressatura isostatica a caldo, invece, prevede l'applicazione di alta pressione e alta temperatura per ottenere la densificazione. Questo metodo è particolarmente utile per migliorare le proprietà meccaniche dei materiali e ridurre la porosità, rendendolo ideale per le applicazioni che richiedono un'elevata integrità strutturale.

In sintesi, la pressatura isostatica è una tecnica di compattazione molto efficace che sfrutta le proprietà di trasferimento uniforme della pressione dei mezzi incomprimibili per ottenere una compattazione coerente e uniforme. Utilizzando stampi flessibili e applicando la pressione in modo uniforme da tutte le direzioni, questo metodo garantisce una distribuzione uniforme della densità e migliori prestazioni del prodotto. Che si tratti di pressatura isostatica a freddo o a caldo, questa tecnologia offre vantaggi significativi per la produzione di pezzi complessi e di alta qualità con proprietà del materiale superiori.

Tipi di stampi per pressatura isostatica

La pressatura isostatica è una tecnica versatile utilizzata in vari settori per ottenere densità elevate e forme complesse nella lavorazione dei materiali. Questo metodo applica una pressione uguale in tutte le direzioni su un materiale, in genere una polvere, racchiuso in uno stampo flessibile. Il processo è suddiviso in due tipi principali: pressatura isostatica a sacco umido e a sacco secco. Ciascun metodo presenta caratteristiche operative e vantaggi unici, che li rendono adatti a diverse esigenze di produzione.

Pressatura isostatica a sacco umido

La pressatura isostatica a sacchi umidi prevede l'inserimento della polvere in uno stampo flessibile, spesso in gomma o in un materiale elastomerico simile, che viene poi sigillato e collocato all'interno di una camera ad alta pressione riempita con un mezzo liquido. Lo stampo è completamente immerso nel liquido, che funge da mezzo di trasmissione della pressione. La pressione applicata viene distribuita in modo uniforme in tutto lo stampo, garantendo una compattazione uniforme della polvere.

Questo metodo è particolarmente vantaggioso per la produzione di pezzi grandi e complessi, in quanto consente di pressare contemporaneamente più pezzi di forme diverse all'interno della stessa camera. La pressatura a sacco umido è favorita anche nella ricerca e nella produzione su piccola scala, grazie alla sua flessibilità e al costo relativamente basso. Tuttavia, il processo può richiedere molta manodopera, in quanto richiede il caricamento e lo scaricamento manuale degli stampi, il che può limitare la produttività e le capacità di automazione.

Pressatura isostatica di sacchi a secco

La pressatura isostatica con sacco a secco, invece, integra lo stampo elastomerico direttamente nella struttura della pressa. Lo stampo rimane fermo all'interno della camera di pressione e la polvere viene caricata e scaricata all'interno di questo stampo fisso. Questa configurazione consente una maggiore automazione e tassi di produzione più rapidi, rendendola ideale per scenari di produzione di grandi volumi, come la produzione di isolatori per candele.

Il metodo del sacco a secco è particolarmente efficace per la produzione di pezzi più piccoli e assialsimmetrici con geometrie complesse. La pressione viene applicata radialmente attraverso una membrana nella camera di pressatura, garantendo una distribuzione uniforme della polvere. Questo metodo consente di produrre un'ampia gamma di componenti, tra cui aste, tubi, boccole e altro ancora, con una minima lavorazione successiva alla pressatura, grazie alla forma quasi a rete dei compatti verdi prodotti.

Vantaggi e svantaggi a confronto

Sia la pressatura isostatica a sacchi umidi che quella a sacchi asciutti presentano vantaggi e sfide distinte. La pressatura a sacco umido offre una maggiore flessibilità nelle dimensioni e nella complessità dei pezzi, ma soffre di una minore produttività dovuta alla manipolazione manuale. La pressatura con sacchi a secco, invece, eccelle per automazione e velocità di produzione, ma è più adatta a pezzi più semplici e piccoli.

In sintesi, la scelta tra la pressatura isostatica con sacchi a umido e quella con sacchi a secco dipende dai requisiti di produzione specifici, tra cui le dimensioni, la complessità e il volume dei pezzi. Ogni metodo offre vantaggi unici che possono essere sfruttati per ottimizzare il processo di produzione in varie applicazioni industriali.

Materiali utilizzati negli stampi per la pressatura isostatica

La pressatura isostatica è una sofisticata tecnica di compattazione che applica una pressione uniforme da tutte le direzioni per ottenere densità elevate e proprietà isotropiche nel prodotto finale. Questo metodo è particolarmente vantaggioso per forme e materiali complessi che richiedono gradienti di densità minimi. Gli stampi utilizzati nella pressatura isostatica sono in genere realizzati con materiali elastomerici, che forniscono la flessibilità necessaria per distribuire la pressione in modo uniforme su tutta la superficie del materiale da compattare. Questa sezione approfondisce i vari materiali utilizzati per gli stampi di pressatura isostatica, come il lattice, il neoprene e l'uretano, e ne esamina le proprietà che li rendono adatti a questa applicazione.

Stampi in lattice

Il lattice è uno dei primi materiali utilizzati per gli stampi per pressatura isostatica. È noto per la sua eccellente elasticità, che gli consente di conformarsi alla forma del materiale da pressare, garantendo una distribuzione uniforme della pressione. Gli stampi in lattice sono anche relativamente economici e facili da produrre, il che li rende una scelta popolare per la prototipazione iniziale e per le piccole produzioni. Tuttavia, gli stampi in lattice hanno una durata limitata e possono degradarsi in caso di ripetute applicazioni ad alta pressione, il che ne limita l'uso in applicazioni industriali su larga scala.

Stampi in neoprene

Il neoprene è un altro materiale comunemente utilizzato per gli stampi per pressatura isostatica. È una gomma sintetica che offre una resistenza superiore all'abrasione, agli agenti chimici e alle variazioni di temperatura rispetto al lattice. Gli stampi in neoprene sono più resistenti e possono sopportare pressioni più elevate e una maggiore durata, rendendoli adatti alla produzione su scala industriale. Inoltre, il neoprene ha buone proprietà di resistenza alla trazione e all'allungamento, che contribuiscono alla sua efficacia nel mantenere una pressione uniforme durante il processo di pressatura. Nonostante i vantaggi, gli stampi in neoprene possono essere più costosi di quelli in lattice e possono richiedere processi produttivi più complessi.

Stampi in uretano

L'uretano è un materiale elastomerico ad alte prestazioni sempre più utilizzato negli stampi per pressatura isostatica. Combina l'elasticità del lattice con la durata e la resistenza chimica del neoprene, rendendolo la scelta ideale per le applicazioni più complesse. Gli stampi in uretano possono sopportare pressioni molto elevate e hanno una lunga durata, che riduce la necessità di frequenti sostituzioni e manutenzioni. Offrono inoltre un'eccellente stabilità dimensionale, garantendo che il prodotto finale mantenga la forma e le dimensioni previste. Tuttavia, gli stampi in uretano sono in genere più costosi di quelli in lattice e in neoprene e richiedono tecniche di produzione specializzate.

Altri materiali elastomerici

Oltre al lattice, al neoprene e all'uretano, per gli stampi per pressatura isostatica si utilizzano anche altri materiali elastomerici come il cloruro di polivinile (PVC) e il silicone. Gli stampi in PVC sono noti per il loro basso costo e la facilità di fabbricazione, ma hanno una durata e una resistenza alla pressione inferiori rispetto all'uretano e al neoprene. Gli stampi in silicone offrono un'eccellente resistenza alla temperatura e all'inerzia chimica, rendendoli adatti ad applicazioni specializzate in cui queste proprietà sono fondamentali. Tuttavia, come l'uretano, gli stampi in silicone possono essere più costosi e richiedono processi di produzione specializzati.

Vantaggi degli stampi elastomerici

L'uso di stampi elastomerici nella pressatura isostatica offre diversi vantaggi rispetto agli stampi rigidi utilizzati nella pressatura assiale. Gli stampi elastomerici possono conformarsi alla forma del materiale da pressare, garantendo una distribuzione uniforme della pressione e riducendo al minimo i gradienti di densità. In questo modo si ottengono prodotti finali di qualità superiore con proprietà costanti. Inoltre, gli stampi elastomerici possono essere facilmente realizzati in forme complesse, consentendo la produzione di parti intricate che sarebbero difficili o impossibili da ottenere con stampi rigidi. La flessibilità degli stampi elastomerici riduce anche il rischio di danni allo stampo durante il processo di pressatura, il che può allungare la vita utile degli stampi e ridurre i costi di manutenzione.

Sfide e considerazioni

Sebbene gli stampi elastomerici offrano molti vantaggi, ci sono anche sfide e considerazioni da tenere presenti. La scelta del materiale appropriato per lo stampo dipende da vari fattori, tra cui i requisiti specifici dell'applicazione, le proprietà del materiale da pressare e il volume di produzione desiderato. Il costo degli stampi elastomerici può essere superiore a quello degli stampi rigidi, soprattutto per materiali come l'uretano e il silicone. Inoltre, il processo di fabbricazione degli stampi elastomerici può essere più complesso e richiedere più tempo, il che può influire sul programma di produzione complessivo.

In conclusione, la scelta del materiale per gli stampi per pressatura isostatica è fondamentale per ottenere risultati coerenti e di alta qualità. Il lattice, il neoprene e l'uretano sono tra i materiali più comunemente utilizzati, ognuno dei quali offre proprietà e vantaggi unici. La comprensione delle caratteristiche e dei limiti di questi materiali può aiutare a selezionare lo stampo più appropriato per una determinata applicazione, garantendo prestazioni ottimali e un buon rapporto costi-benefici nel processo di produzione.

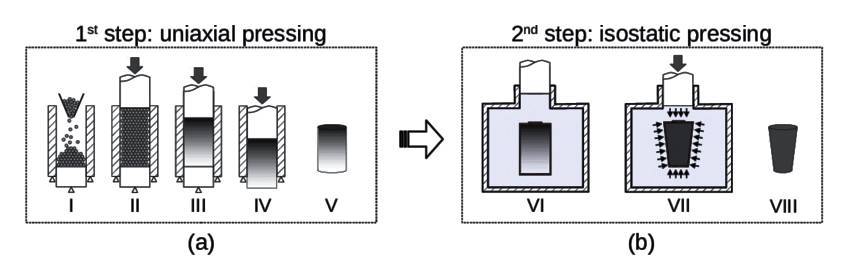

Processo di pressatura isostatica: Passo dopo passo

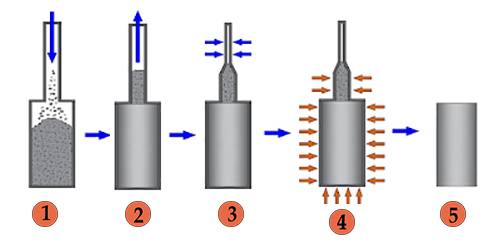

La pressatura isostatica è un metodo sofisticato utilizzato per produrre un'ampia gamma di materiali da polveri compatte riducendone significativamente la porosità. Questa tecnica prevede l'applicazione di una pressione uniforme da tutte le direzioni, fondamentale per ottenere una compattazione e una densità uniformi. Il processo inizia con la preparazione della miscela di polveri, seguita dal suo incapsulamento in una membrana flessibile o in un contenitore ermetico, che funge da barriera tra la polvere e il mezzo di pressurizzazione (liquido o gas). Qui approfondiamo le fasi dettagliate del processo di pressatura isostatica, evidenziando il ruolo dei recipienti a pressione e dei mandrini.

Preparazione della polvere

La fase iniziale della pressatura isostatica prevede un'attenta selezione e preparazione della miscela di polveri. Questa miscela deve essere omogenea per garantire una compattazione uniforme. Le polveri sono tipicamente miscelate con leganti o lubrificanti per migliorare la fluidità e prevenire l'adesione durante il processo di pressatura. La scelta della polvere e degli additivi dipende dai requisiti del prodotto finale, come la resistenza, la densità e le proprietà termiche.

Incapsulamento e sigillatura

Una volta preparata, la polvere viene incapsulata in una membrana flessibile o inserita in un contenitore ermetico. Questo contenitore è progettato per resistere a pressioni elevate e funge da barriera alla pressione, garantendo che la pressione applicata venga trasferita uniformemente alla polvere da tutte le direzioni. Il processo di incapsulamento deve essere meticoloso per evitare perdite o falle che potrebbero compromettere l'integrità del prodotto finale.

Caricamento nel recipiente a pressione

La polvere incapsulata viene poi caricata in un recipiente a pressione, che è un componente fondamentale dell'impianto di pressatura isostatica. Questi recipienti sono progettati per resistere a pressioni estremamente elevate, spesso superiori a 2000 bar. Il recipiente viene sigillato e viene introdotto il mezzo di pressurizzazione, in genere un liquido come olio o acqua. La scelta del mezzo dipende dai requisiti specifici del processo di pressatura, compresi i livelli di pressione desiderati e le proprietà del materiale.

Applicazione della pressione isostatica

Con la polvere incapsulata e il recipiente a pressione sigillato, il mezzo di pressatura viene sottoposto a una pressione elevata. Questa pressione viene applicata uniformemente da tutte le direzioni, provocando una compattazione uniforme della polvere. La pressione viene mantenuta per una durata specifica, che può variare a seconda del materiale e della densità desiderata. Durante questa fase, la pressione deve essere attentamente monitorata e controllata per garantire risultati costanti.

Scarico della pressione e decapsulazione

Una volta raggiunta la compattazione desiderata, la pressione viene gradualmente alleggerita e il prodotto incapsulato viene rimosso dal recipiente a pressione. L'incapsulamento viene quindi aperto con attenzione, o decapsulato, per rivelare il prodotto compattato. Questa fase richiede precisione per evitare di danneggiare il prodotto, che spesso si presenta sotto forma di un compatto verde che richiede un'ulteriore lavorazione.

Post-trattamento e sinterizzazione

Il compattato verde viene sottoposto a un'ulteriore lavorazione, che può includere la rifilatura, il dimensionamento e la finitura superficiale. La fase finale del processo di pressatura isostatica è la sinterizzazione, in cui il prodotto compattato viene riscaldato a una temperatura elevata ma inferiore al suo punto di fusione. Questo trattamento termico fa sì che le particelle si leghino, aumentando la resistenza e la densità del prodotto. La sinterizzazione è una fase critica che influisce in modo significativo sulle proprietà finali del materiale.

Tipi di pressatura isostatica

La pressatura isostatica può essere classificata in due tipi principali: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). La pressatura isostatica a freddo viene eseguita a temperatura ambiente ed è comunemente utilizzata per materiali che non richiedono una lavorazione ad alta temperatura. La pressatura isostatica a caldo, invece, prevede sia l'alta pressione che l'alta temperatura ed è quindi adatta a materiali che richiedono un'ulteriore densificazione e incollaggio.

Applicazioni e vantaggi

La pressatura isostatica è ampiamente utilizzata in vari settori, tra cui la ceramica, la metallurgia e i materiali avanzati. Offre diversi vantaggi, come la compattazione uniforme, l'alta densità e la capacità di produrre forme complesse. Questo processo è particolarmente utile per i materiali difficili da modellare con i metodi tradizionali. Inoltre, la pressatura isostatica può migliorare significativamente le proprietà meccaniche e termiche del prodotto finale, rendendola una tecnica indispensabile nella produzione moderna.

In conclusione, il processo di pressatura isostatica è un metodo molto efficace per produrre materiali di alta qualità da polveri compatte. Controllando attentamente ogni fase, dalla preparazione della polvere alla sinterizzazione finale, i produttori possono ottenere risultati costanti e proprietà di prodotto superiori. La versatilità e la precisione della pressatura isostatica la rendono una tecnologia fondamentale per il progresso della scienza e dell'ingegneria dei materiali.

Vantaggi dell'uso degli stampi per pressatura isostatica

Gli stampi per pressatura isostatica offrono diversi vantaggi rispetto ai tradizionali metodi di pressatura monoassiale, che li rendono una scelta preferenziale in varie applicazioni industriali. Tra questi vantaggi vi sono l'alta densità, la compattazione uniforme, la riduzione delle tensioni interne nel prodotto finale e la possibilità di ottenere forme complesse.

Alta densità e compattazione uniforme

Uno dei principali vantaggi della pressatura isostatica è la capacità di ottenere densità elevate e compatte. Questo metodo utilizza una membrana flessibile per isolare la polvere da un mezzo liquido che viene pressurizzato, provocando la densificazione della polvere. I materiali tipici utilizzati per gli stampi sono lattice, neoprene, uretano, cloruro di polivinile e altri composti elastomerici. Poiché lo stampo si muove con la polvere mentre si addensa, gli effetti di attrito sono ridotti al minimo e la densità del prodotto risulta più uniforme. Questa uniformità è fondamentale nelle applicazioni in cui la coerenza delle proprietà del materiale è essenziale, come nei componenti aerospaziali e automobilistici.

Riduzione delle sollecitazioni interne

La pressatura isostatica riduce significativamente le sollecitazioni interne del prodotto finale. L'applicazione uniforme della pressione in tutte le direzioni aiuta a ridurre al minimo le tensioni residue che possono verificarsi durante il processo di compattazione. Questa riduzione delle tensioni interne porta a un miglioramento delle proprietà meccaniche, come una maggiore resistenza e una migliore lavorabilità. I prodotti realizzati con la pressatura isostatica hanno minori probabilità di deformarsi o incrinarsi sotto sforzo, il che li rende più affidabili e durevoli.

Flessibilità di forma

La pressatura isostatica consente di produrre forme complesse che sono difficili o impossibili da ottenere con i metodi tradizionali di pressatura monoassiale. La flessibilità degli stampi elastomerici consente di progettare forme piuttosto complesse, che possono essere adattate a requisiti di progettazione specifici. Questa flessibilità amplia la gamma di applicazioni della pressatura isostatica, rendendola adatta ai settori che richiedono componenti intricati e precisi.

Gamma di dimensioni dei componenti

La pressatura isostatica supporta un'ampia gamma di dimensioni dei componenti, da forme massicce quasi nette che pesano diverse tonnellate a pezzi più piccoli che pesano meno di 100 grammi. Le dimensioni dei pezzi sono limitate solo dalle dimensioni della camera di pressione isostatica, offrendo flessibilità nella produzione. Questa capacità è particolarmente vantaggiosa per le industrie che richiedono una varietà di dimensioni dei componenti, come i settori automobilistico e aerospaziale.

Basso costo di attrezzaggio

Per le piccole serie, i costi di attrezzaggio associati alla pressatura isostatica sono relativamente bassi rispetto ad altri metodi di produzione. Gli stampi possono essere realizzati facilmente e hanno una lunga durata, contribuendo a ridurre i costi di produzione complessivi. Questa economicità rende la pressatura isostatica un'opzione interessante per le industrie con volumi di produzione variabili.

Maggiori possibilità di lega

La pressatura isostatica consente di aumentare gli elementi di lega senza indurre segregazione nel materiale. L'applicazione uniforme della pressione assicura che gli elementi di lega siano distribuiti uniformemente nel prodotto, migliorando le proprietà del materiale. Questa capacità è particolarmente vantaggiosa nella produzione di leghe ad alte prestazioni utilizzate in applicazioni critiche.

In conclusione, gli stampi per pressatura isostatica offrono numerosi vantaggi che li rendono una scelta superiore in diverse applicazioni industriali. L'elevata densità, la compattazione uniforme, le ridotte sollecitazioni interne, la flessibilità della forma, la gamma di dimensioni dei componenti, i bassi costi di attrezzaggio e le maggiori possibilità di leghe sono fattori chiave che contribuiscono all'adozione diffusa della pressatura isostatica nei moderni processi produttivi.

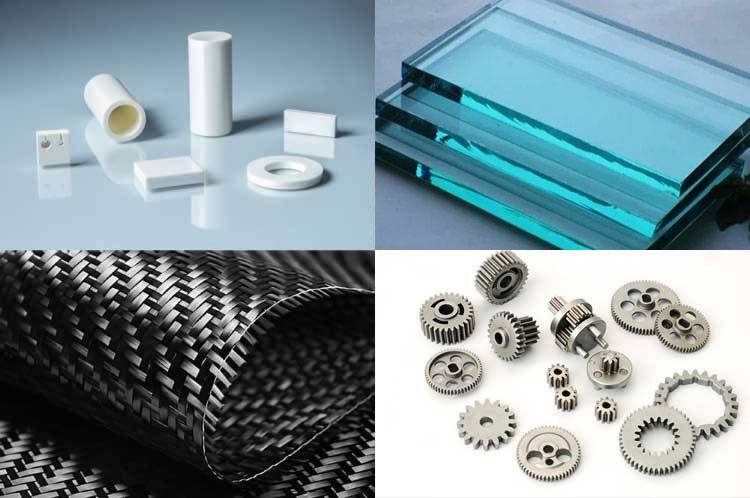

Applicazioni degli stampi per pressatura isostatica

Gli stampi per pressatura isostatica sono diventati indispensabili in diversi settori industriali grazie alla loro capacità di applicare una pressione uniforme all'intero prodotto, indipendentemente dalla sua forma o dimensione. Questa tecnologia, sperimentata a metà degli anni '50, si è evoluta da una curiosità di ricerca a un robusto strumento di produzione, particolarmente utile per consolidare le polveri o curare i difetti nelle fusioni. Il processo è versatile e si applica a una vasta gamma di materiali, tra cui ceramica, metalli, compositi, plastica e carbonio.

Applicazioni ceramiche

La gamma di prodotti ceramici ottenuti mediante pressatura isostatica è ampia. Tra gli esempi si annoverano sfere, tubi, aste, ugelli, tubi fusibili, tubi per l'illuminazione, mole, elettroliti per batterie al sodio-zolfo, isolanti per candele, tubi per fognature, stoviglie, crogioli, sensori di ossigeno, alberi di pompe per l'acqua del riscaldamento centrale e coni di ogive per razzi. La pressatura isostatica offre diversi vantaggi rispetto ai metodi tradizionali come la compattazione dello stampo, l'estrusione, lo slip casting e lo stampaggio a iniezione. Tra questi, la bassa distorsione alla cottura, il ritiro costante, la possibilità di cuocere i pezzi senza essiccazione, i livelli di legante più bassi e la capacità di pressare compatti con rapporti lunghezza-diametro molto elevati.

Applicazioni metalliche

Nel campo dei metalli, la pressatura isostatica è utilizzata per creare forme intricate e componenti ad alta densità che sono difficili da produrre con i metodi convenzionali. Questa tecnica è particolarmente utile nell'industria aerospaziale e automobilistica, dove sono richiesti componenti metallici ad alte prestazioni. La pressione uniforme applicata garantisce sollecitazioni interne minime e un'elevata densità, fattori cruciali per la durata e l'affidabilità dei componenti metallici utilizzati in questi settori.

Materiali avanzati

La pressatura isostatica svolge un ruolo importante anche nella produzione di materiali avanzati. Tra questi, i compositi e le materie plastiche speciali che richiedono una modellatura precisa e un'elevata densità. Questa tecnologia viene utilizzata per produrre componenti per l'industria petrolifera e del gas, dispositivi medici e connettori elettrici. La capacità di pressare pezzi con forme interne, tra cui filettature, scanalature, dentellature e rastremazioni, rende la pressatura isostatica la scelta ideale per queste applicazioni.

Vantaggi e sfide

I vantaggi della pressatura isostatica sono numerosi. Consente di ottenere una bassa distorsione e un ritiro costante, i pezzi possono essere cotti senza essiccazione e i livelli di legante nella polvere sono inferiori. Inoltre, la maggior parte dei compatti verdi (non cotti) può essere lavorata e le tensioni interne nel compattato sono ridotte. Tuttavia, ci sono anche sfide come la minore precisione delle superfici pressate adiacenti al sacco flessibile, che di solito richiede una lavorazione successiva. Inoltre, il processo può essere relativamente costoso a causa della necessità di polvere essiccata a spruzzo e ha tassi di produzione inferiori rispetto all'estrusione o alla compattazione in stampo.

Impatto industriale

L'impatto industriale della pressatura isostatica è profondo. Consente la produzione di forme complesse e di alta qualità, essenziali in diversi settori. Per esempio, nell'industria aerospaziale, la ceramica pressata isostaticamente offre proprietà meccaniche migliorate, come elevata durezza, resistenza all'usura e stabilità termica. In campo medico, questa tecnologia viene utilizzata per produrre impianti e altri dispositivi che richiedono materiali precisi e biocompatibili.

In conclusione, gli stampi per pressatura isostatica sono una tecnologia fondamentale nella produzione moderna, in quanto offrono capacità uniche che migliorano la produzione di un'ampia gamma di prodotti in diversi settori. La loro capacità di fornire una pressione uniforme e di modellare geometrie complesse li rende uno strumento prezioso nella ricerca di componenti affidabili e ad alte prestazioni.

Sfide e considerazioni sulla pressatura isostatica

La pressatura isostatica è una tecnica sofisticata di metallurgia delle polveri che offre vantaggi significativi rispetto ai metodi tradizionali di pressatura e sinterizzazione, come la compattazione uniforme in tutte le direzioni e una maggiore densità finale dei componenti. Tuttavia, questo processo comporta una serie di sfide e considerazioni che devono essere gestite con attenzione per ottimizzare i risultati.

Caratterizzazione del materiale

Il successo della pressatura isostatica dipende in larga misura dall'attenta caratterizzazione delle proprietà della polvere metallica. A differenza della pressatura a stampo, che può risentire di effetti di attrito che portano a densità non uniformi, la pressatura isostatica riduce al minimo questi effetti grazie all'applicazione di una pressione uniforme. Tuttavia, le proprietà della polvere metallica influenzano direttamente le caratteristiche del prodotto finale. Pertanto, un'accurata caratterizzazione è essenziale per garantire le proprietà desiderate nel componente finale. Strumenti e tecnologie come quelli forniti da Malvern Panalytical sono fondamentali in questa fase per analizzare e ottimizzare le proprietà della polvere.

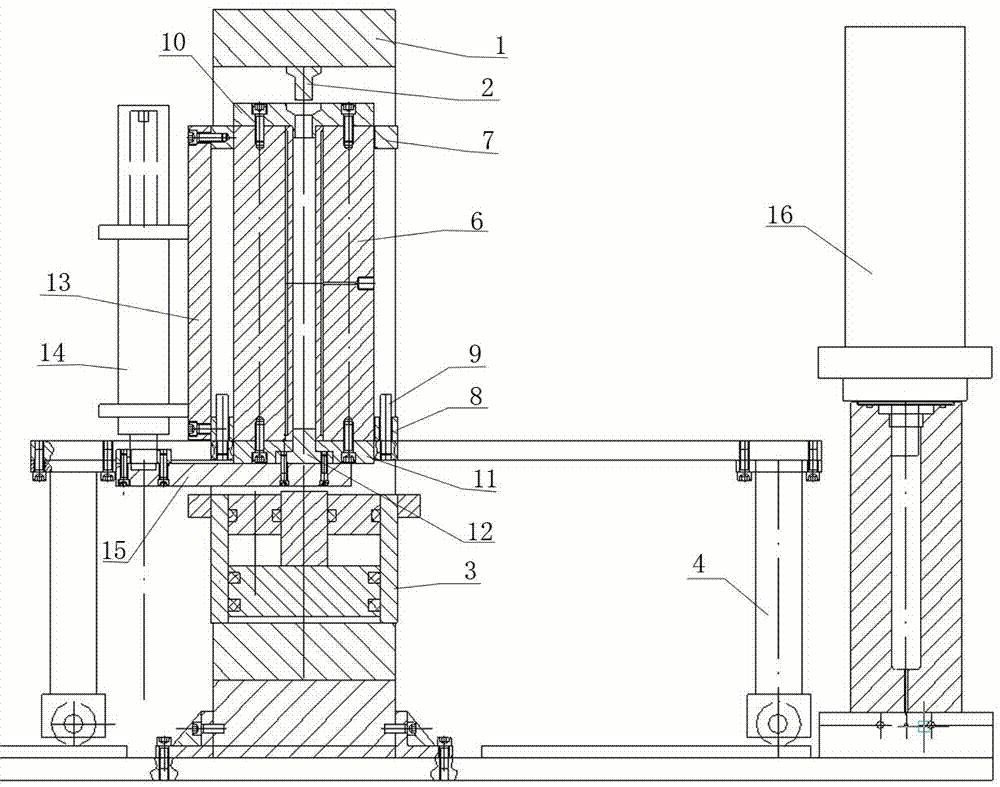

Limitazioni della pressione e dell'attrezzatura

Le attrezzature per la pressatura isostatica operano tipicamente a pressioni elevate, spesso fino a 415 MPa (60 ksi), anche se le unità più avanzate possono gestire il doppio di questa capacità. Nonostante queste pressioni elevate, i tassi di produzione nella pressatura isostatica sono generalmente inferiori a quelli ottenuti nella pressatura a stampo, a causa della flessibilità richiesta dall'attrezzatura. Questa flessibilità, pur essendo vantaggiosa per la distribuzione uniforme della pressione, compromette il controllo dimensionale, rendendolo meno preciso rispetto allo stampaggio.

Progettazione dello stampo e controllo della pressione

La progettazione dello stampo è un aspetto critico della pressatura isostatica. Lo stampo deve essere in grado di sopportare pressioni elevate e deve essere progettato per garantire una distribuzione uniforme della polvere. Questo aspetto è particolarmente impegnativo per i pezzi con geometrie complesse, poiché la distribuzione uniforme della polvere diventa difficile da ottenere. Inoltre, il controllo della pressione durante il processo deve essere preciso per evitare incongruenze nel prodotto finale.

Capacità di dimensione e forma

Una delle sfide più importanti della pressatura isostatica è la limitazione delle dimensioni e della forma dei pezzi che possono essere prodotti. Il processo è in genere più adatto a pezzi di piccole e medie dimensioni con geometrie semplici. Pezzi più grandi o con forme complesse richiedono attrezzature più sofisticate e costose, e la distribuzione della polvere all'interno dello stampo diventa sempre più difficile. Questa limitazione si estende anche allo spessore dei pezzi; i pezzi più spessi sono difficili da produrre a causa della difficoltà di ottenere una distribuzione uniforme della polvere.

Considerazioni sui costi

Il costo dell'attrezzatura per la pressatura isostatica può essere notevole, soprattutto per i pezzi di forma complessa. L'investimento in attrezzature e i costi operativi devono essere bilanciati rispetto ai vantaggi del processo, come il miglioramento della densità e delle proprietà del materiale. Per molte applicazioni, i vantaggi della pressatura isostatica giustificano i costi più elevati, ma per altre i metodi alternativi potrebbero essere più convenienti.

Conclusioni

In conclusione, sebbene la pressatura isostatica offra vantaggi significativi in termini di uniformità e densità del materiale, presenta diverse sfide che devono essere attentamente considerate. Tra queste, la necessità di un'accurata caratterizzazione del materiale, i limiti della pressione e delle capacità dell'apparecchiatura, la complessità della progettazione dello stampo e i vincoli di dimensione e forma dei pezzi. Comprendendo e affrontando queste sfide, i produttori possono ottimizzare il processo di pressatura isostatica per ottenere risultati coerenti e di alta qualità nelle loro applicazioni di metallurgia delle polveri.

Conclusioni: L'impatto degli stampi per pressatura isostatica sulla produzione

In conclusione,gli stampi per pressatura isostatica hanno rivoluzionato la produzione, garantendo densità uniforme e prodotti ad alta resistenza in diversi settori. Attraverso un'esplorazione dettagliata dei tipi, dei materiali, dei processi e delle applicazioni, è chiaro che questi stampi offrono vantaggi significativi rispetto ai metodi di compattazione tradizionali. Con l'avanzare della tecnologia, il futuro della pressatura isostatica promette efficienze e innovazioni ancora maggiori, consolidando ulteriormente il suo ruolo critico nella produzione moderna.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni