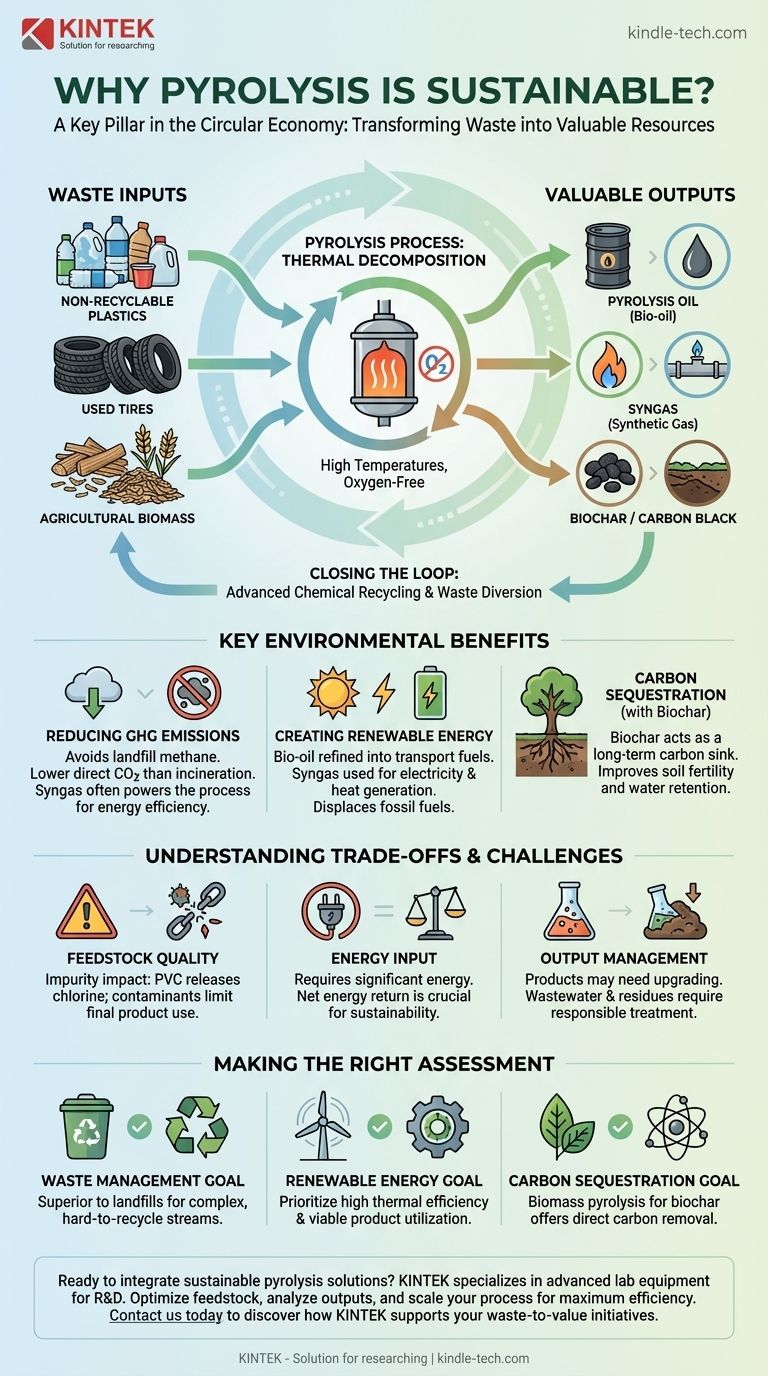

La pirolisi è considerata una tecnologia sostenibile perché converte chimicamente flussi di rifiuti di basso valore, come plastiche non riciclabili e biomassa agricola, in risorse preziose come combustibile, prodotti chimici e solidi ricchi di carbonio. Serve come pilastro chiave nell'economia circolare deviando i rifiuti dalle discariche, riducendo le emissioni di gas serra rispetto ad alternative come l'incenerimento e creando energia e materiali rinnovabili. Tuttavia, la sua vera sostenibilità non è automatica e dipende fortemente dalla materia prima utilizzata, dall'efficienza del processo e dall'applicazione finale dei suoi prodotti.

Il principio fondamentale che rende la pirolisi un'opzione sostenibile è la sua capacità di agire come tecnologia ponte. Chiude il ciclo tra lo smaltimento dei rifiuti e la creazione di risorse, trasformando una passività ambientale in una risorsa preziosa all'interno di un modello economico circolare.

Come la pirolisi guida un'economia circolare

La pirolisi è un processo di decomposizione termica, che scompone i materiali ad alte temperature in un ambiente privo di ossigeno. A differenza della combustione (incenerimento), questo processo non brucia il materiale ma lo trasforma chimicamente in nuove sostanze preziose.

Trasformare i rifiuti in valore

La funzione primaria della pirolisi è sbloccare il valore immagazzinato nei rifiuti. Prende materiali che hanno raggiunto la fine della loro vita e li decostruisce in componenti fondamentali.

- Materie prime: I materiali comuni includono plastiche a fine vita, pneumatici usati e biomassa organica come cippato o residui di colture.

- Output: Il processo produce tre prodotti principali: olio di pirolisi (o bio-olio), un gas sintetico chiamato syngas, e un residuo solido di carbonio noto come biochar (da biomassa) o nerofumo (da pneumatici/plastiche).

Abilitare il riciclo chimico avanzato

Per le plastiche, la pirolisi rappresenta una forma di riciclo avanzato o chimico. Può gestire flussi di plastica misti e contaminati che non sono adatti per il riciclo meccanico tradizionale.

Il processo scompone i polimeri nei loro blocchi costitutivi di idrocarburi di base. Questi possono quindi essere utilizzati come materia prima per creare nuove plastiche di qualità vergine, chiudendo efficacemente il ciclo della produzione di plastica.

Deviare i rifiuti dalle discariche

Le discariche sono una fonte significativa di inquinamento ambientale. Rilasciano metano, un potente gas serra, e possono portare alla contaminazione del suolo e delle acque sotterranee.

Elaborando i rifiuti che altrimenti finirebbero in discarica, la pirolisi mitiga direttamente questi rischi ambientali. Ciò è particolarmente critico per materiali come plastiche e pneumatici che non si biodegradano facilmente.

Principali benefici ambientali

Se implementato correttamente, un sistema di pirolisi offre vantaggi distinti rispetto ai metodi convenzionali di gestione dei rifiuti e produzione di energia.

Riduzione delle emissioni di gas serra

Rispetto alle alternative, la pirolisi presenta spesso un'impronta di carbonio migliore. Evita le emissioni di metano dalle discariche e può avere emissioni dirette di CO2 inferiori rispetto all'incenerimento.

Inoltre, il syngas prodotto viene tipicamente utilizzato per alimentare il processo di pirolisi stesso, riducendo la necessità di input esterni di combustibili fossili e migliorando il bilancio energetico netto del sistema.

Creazione di fonti di energia rinnovabile

Gli output della pirolisi sono efficaci vettori energetici. L'olio di pirolisi può essere raffinato in combustibili per il trasporto come il diesel o utilizzato in caldaie e forni, sostituendo i combustibili fossili convenzionali. Il syngas può essere combusto in motori o turbine per generare elettricità e calore.

Produzione di biochar che sequestra il carbonio

Quando la biomassa è la materia prima, il sottoprodotto solido è il biochar. Questa è una forma di carbonio altamente stabile che resiste alla decomposizione per centinaia o migliaia di anni.

Quando questo biochar viene aggiunto al suolo agricolo, agisce come un potente serbatoio di carbonio, rimuovendo attivamente la CO2 dall'atmosfera. Migliora anche la fertilità del suolo e la ritenzione idrica, creando un co-beneficio per l'agricoltura.

Comprendere i compromessi e le sfide

La sostenibilità della pirolisi non è garantita. È un processo industriale complesso con dipendenze critiche e potenziali svantaggi che devono essere gestiti.

La qualità della materia prima è cruciale

La composizione della materia prima di scarto ha un impatto enorme sul processo. Contaminanti come la plastica PVC possono rilasciare cloro, creando acidi corrosivi che danneggiano le apparecchiature e producono sottoprodotti pericolosi. Metalli pesanti o altre impurità possono finire nei prodotti finali, limitandone l'uso.

Requisiti di input energetico

La pirolisi richiede una quantità significativa di energia per raggiungere e mantenere le sue alte temperature operative. La sostenibilità di un sistema dipende dal suo ritorno energetico netto. Se consuma più energia da combustibili fossili esterni di quanta ne produce, il suo beneficio ambientale è gravemente compromesso.

Gestione degli output e dei residui

I prodotti della pirolisi non sono sempre pronti per l'uso immediato. L'olio di pirolisi, ad esempio, è spesso acido e instabile, richiedendo un significativo e costoso aggiornamento prima di poter essere utilizzato come materia prima pronta per la raffineria. Anche le acque reflue e i solidi residui devono essere trattati e smaltiti in modo responsabile.

Fare la giusta valutazione per il tuo obiettivo

Valutare la sostenibilità di un progetto di pirolisi richiede di guardare oltre la tecnologia di base alla sua specifica applicazione, al bilancio energetico e all'integrazione nell'economia locale.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi offre un'alternativa superiore alle discariche per specifici flussi di rifiuti difficili da riciclare come plastiche miste, pneumatici o biomassa contaminata.

- Se il tuo obiettivo principale è la produzione di energia rinnovabile: Dai priorità ai sistemi con alta efficienza termica e un piano chiaro ed economicamente sostenibile per l'aggiornamento e l'utilizzo dell'olio di pirolisi e del syngas risultanti.

- Se il tuo obiettivo principale è il sequestro del carbonio: La pirolisi della biomassa che produce biochar per l'applicazione al suolo fornisce uno dei percorsi più diretti e verificabili per la rimozione e lo stoccaggio del carbonio a lungo termine.

In definitiva, un'operazione di pirolisi veramente sostenibile è quella che è attentamente progettata come un sistema integrato, ottimizzando la purezza della materia prima, l'efficienza energetica e l'uso di maggior valore di tutti i suoi prodotti.

Tabella riassuntiva:

| Aspetto | Fattore chiave | Impatto sulla sostenibilità |

|---|---|---|

| Materia prima | Plastiche non riciclabili, biomassa | Devia i rifiuti dalle discariche, abilita l'economia circolare |

| Processo | Decomposizione termica senza ossigeno | Previene le emissioni nocive dalla combustione |

| Output | Olio di pirolisi, syngas, biochar | Crea energia rinnovabile e materiali che sequestrano il carbonio |

| Efficienza | Bilancio energetico netto e qualità del prodotto | Determina il beneficio ambientale complessivo |

Pronto a integrare soluzioni di pirolisi sostenibile nelle tue operazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo su misura per la ricerca e lo sviluppo della pirolisi. Che tu stia ottimizzando la materia prima, analizzando gli output o scalando il tuo processo, i nostri strumenti di precisione ti aiutano a massimizzare l'efficienza e la sostenibilità. Contattaci oggi per scoprire come KINTEK può supportare le tue iniziative waste-to-value con soluzioni di laboratorio affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica