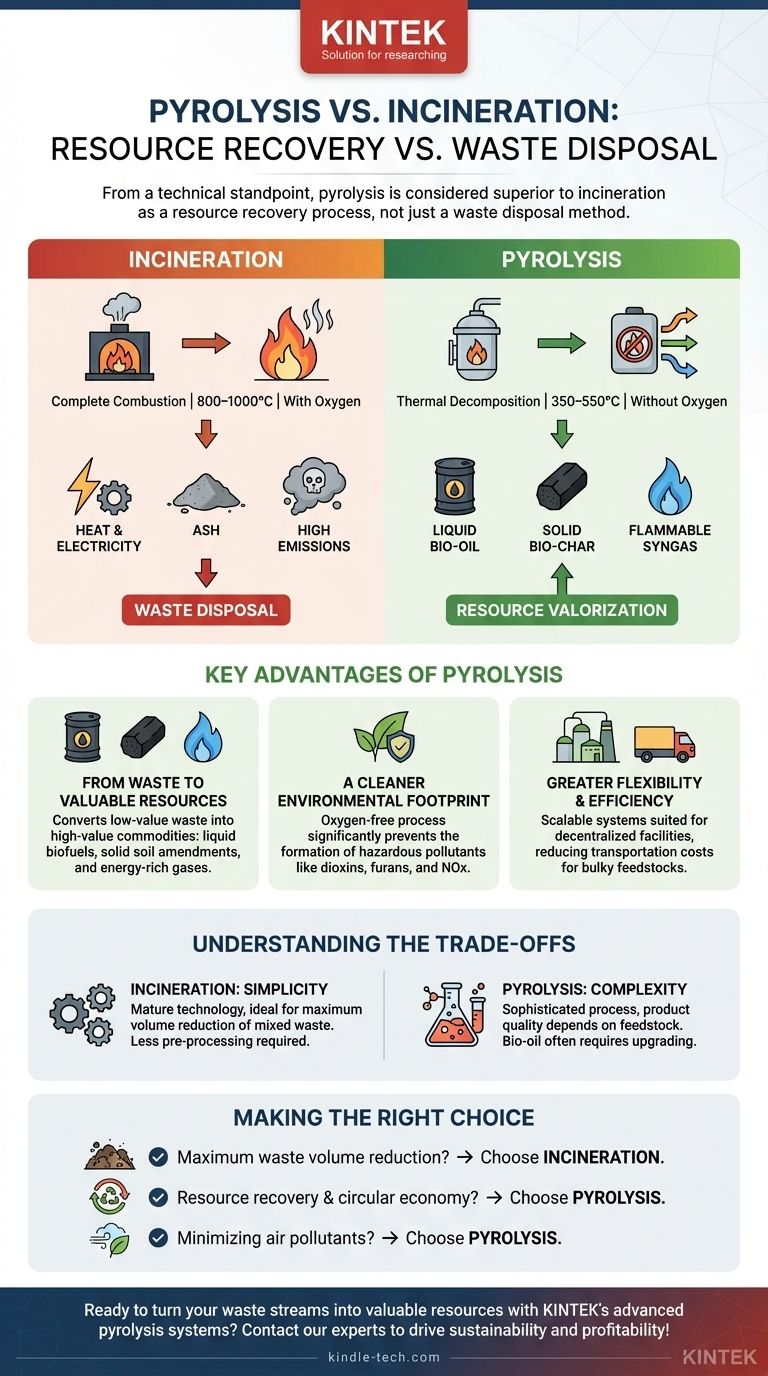

Da un punto di vista tecnico, la pirolisi è considerata superiore all'incenerimento perché è un processo di recupero di risorse, non solo un metodo di smaltimento dei rifiuti. Mentre l'incenerimento brucia completamente i rifiuti per generare calore, la pirolisi utilizza il calore in un ambiente privo di ossigeno per scomporre i rifiuti in nuovi prodotti preziosi come biocarburanti liquidi, bio-char solido e syngas infiammabile, il tutto producendo significativamente meno emissioni nocive.

L'incenerimento è una tecnologia di smaltimento dei rifiuti che mira principalmente a ridurre il volume e a recuperare energia sotto forma di calore. La pirolisi è una tecnologia di valorizzazione dei rifiuti che trasforma i rifiuti in risorse preziose e stoccabili. La scelta "migliore" dipende interamente dal fatto che l'obiettivo sia il semplice smaltimento o la creazione di nuovo valore.

La Differenza Fondamentale: Ossigeno e Temperatura

La distinzione principale tra questi due processi termici si riduce alla presenza di ossigeno. Questa singola variabile cambia l'intero risultato chimico.

Come Funziona l'Incenerimento

L'incenerimento è una combustione completa. Implica il riscaldamento dei materiali di scarto a temperature molto elevate (800–1000°C) in presenza di una grande quantità di ossigeno.

Questo processo rompe rapidamente tutti i legami chimici e rilascia l'energia immagazzinata sotto forma di calore. Questo calore viene quindi utilizzato per far bollire l'acqua, creare vapore e far girare una turbina per generare elettricità. Il materiale originale viene distrutto.

Come Funziona la Pirolisi

La pirolisi è una decomposizione termica. Implica il riscaldamento di materiali organici a temperature più basse (350–550°C) in un ambiente sigillato e privo di ossigeno.

Senza ossigeno, il materiale non può bruciare. Invece, il calore scompone i complessi polimeri organici in molecole più piccole e più preziose. Questo è meno simile alla combustione e più simile alla "cottura" dei rifiuti per separarli nei loro componenti utili: un bio-olio liquido, un bio-char solido e un syngas gassoso.

Vantaggi Chiave della Pirolisi

La natura priva di ossigeno della pirolisi crea diversi vantaggi distinti rispetto all'incenerimento tradizionale, spostando l'attenzione dalla distruzione dei rifiuti alla creazione di risorse.

Dai Rifiuti alle Risorse Preziose

Il vantaggio principale della pirolisi è la sua capacità di convertire i rifiuti di basso valore in merci di alto valore. L'incenerimento produce cenere e calore; la pirolisi produce un portafoglio di prodotti utili.

- Bio-olio: Questo liquido può essere raffinato in carburanti per il trasporto, prodotti chimici o utilizzato direttamente per la generazione di calore ed energia. È facilmente stoccabile e trasportabile, a differenza della biomassa grezza.

- Bio-char: Questo solido stabile e ricco di carbonio è un prezioso ammendante del suolo che migliora la ritenzione idrica e la fertilità agricola. Serve anche come metodo di sequestro del carbonio a lungo termine.

- Syngas: Questa miscela di gas infiammabili (principalmente idrogeno e monossido di carbonio) viene catturata e può essere utilizzata in loco per fornire energia al processo di pirolisi stesso, rendendolo altamente efficiente dal punto di vista energetico.

Un'Impronta Ambientale Più Pulita

L'assenza di ossigeno cambia fondamentalmente il profilo delle emissioni. L'incenerimento, per sua natura, produce ossidi.

Poiché non c'è ossigeno nel reattore di pirolisi, la formazione di inquinanti pericolosi come diossine, furani e ossidi di azoto (NOx) è in gran parte prevenuta. Gli inceneritori richiedono sistemi complessi e costosi di depurazione dei fumi per rimuovere queste tossine, mentre la pirolisi evita di crearle in primo luogo.

Maggiore Flessibilità ed Efficienza

I sistemi di pirolisi possono essere impiegati efficacemente a varie scale. Sono ben adatti per impianti più piccoli e decentralizzati situati più vicino alla fonte dei rifiuti, come fattorie o comunità remote.

Ciò riduce i costi di trasporto per materie prime voluminose come biomassa e rifiuti agricoli. Convertendo questi rifiuti in bio-olio ad alta densità energetica in loco, diventa molto più economico trasportare l'energia risultante.

Comprendere i Compromessi

Sebbene la pirolisi abbia chiari vantaggi nel recupero delle risorse, non è una soluzione universalmente perfetta. L'obiettività richiede di riconoscere dove l'incenerimento ha ancora un suo posto.

La Semplicità dell'Incenerimento

L'incenerimento è una tecnologia matura e ben compresa. Il suo obiettivo primario è semplice: massima riduzione del volume dei rifiuti. Per i rifiuti solidi urbani misti e non selezionati, è un metodo di smaltimento robusto e diretto che richiede meno pre-trattamento rispetto a quanto spesso richieda la pirolisi.

La Complessità della Pirolisi

La pirolisi è un processo chimico più sofisticato. La qualità dei prodotti finali, in particolare il bio-olio, dipende fortemente dalla composizione della materia prima e dai parametri del processo.

Inoltre, il bio-olio non è un sostituto "drop-in" per il diesel di petrolio. È acido e instabile, e tipicamente richiede un'ulteriore raffinazione industriale (upgrading) prima di poter essere utilizzato nei motori standard.

Fattibilità Economica

Il caso aziendale per l'incenerimento è semplice: si viene pagati per smaltire i rifiuti (tasse di conferimento) e si vende elettricità. L'economia della pirolisi è più complessa, poiché dipende dalla creazione di mercati stabili per i suoi prodotti – bio-olio, bio-char e syngas – i cui valori possono fluttuare.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra pirolisi e incenerimento è una decisione strategica che dipende dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima riduzione del volume dei rifiuti con tecnologia consolidata: L'incenerimento è un metodo diretto e comprovato, specialmente per i rifiuti solidi urbani eterogenei dove la selezione è impraticabile.

- Se il tuo obiettivo principale è il recupero delle risorse e il supporto di un'economia circolare: La pirolisi è la scelta superiore, capace di trasformare specifici flussi di rifiuti organici in combustibili, prodotti chimici e ammendanti del suolo di valore.

- Se il tuo obiettivo principale è minimizzare gli inquinanti atmosferici come diossine e ossidi: La pirolisi offre un vantaggio significativo grazie al suo processo privo di ossigeno, che evita intrinsecamente la creazione di molte tossine legate alla combustione.

In definitiva, la scelta della tecnologia giusta richiede una valutazione lucida se si sta cercando semplicemente di smaltire i rifiuti o di creare strategicamente nuovo valore da essi.

Tabella Riassuntiva:

| Caratteristica | Incenerimento | Pirolisi |

|---|---|---|

| Processo | Combustione completa con ossigeno | Decomposizione termica senza ossigeno |

| Obiettivo Primario | Riduzione del volume dei rifiuti e recupero di calore | Recupero e valorizzazione delle risorse |

| Prodotti Chiave | Calore, elettricità, cenere | Bio-olio, bio-char, syngas |

| Emissioni | Produce diossine, furani, NOx (richiede depurazione) | Significativamente meno inquinanti nocivi |

| Temperatura | 800–1000°C | 350–550°C |

Pronto a trasformare i tuoi flussi di rifiuti in risorse preziose? KINTEK è specializzata in sistemi di pirolisi avanzati e attrezzature da laboratorio progettate per un efficiente recupero delle risorse. Che tu stia processando biomassa, plastiche o rifiuti agricoli, le nostre soluzioni ti aiutano a produrre bio-olio, bio-char e syngas minimizzando le emissioni. Contatta i nostri esperti oggi stesso per scoprire come la pirolisi può promuovere la sostenibilità e la redditività per il tuo laboratorio o la tua struttura!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura