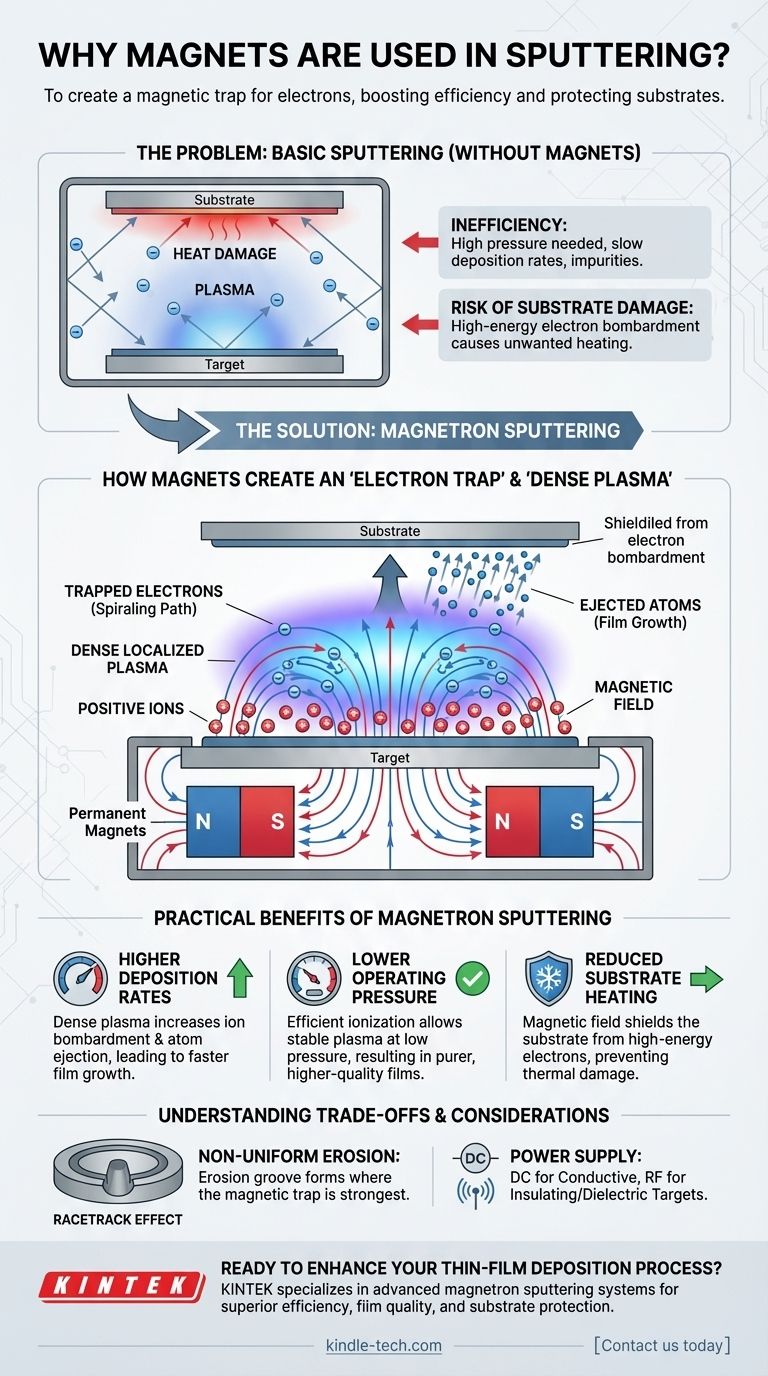

In sintesi, i magneti sono utilizzati nello sputtering per creare una trappola magnetica per gli elettroni. Questa trappola confina il plasma direttamente sopra il materiale bersaglio, costringendo gli elettroni a percorrere un percorso più lungo e a spirale. Questi elettroni intrappolati collidono molto più frequentemente con gli atomi di gas neutri, aumentando drasticamente il tasso di ionizzazione e creando una densa nuvola di ioni positivi che bombardano il bersaglio, risultando in un processo di sputtering significativamente più efficiente.

La funzione principale dei magneti è trasformare lo sputtering standard in un processo altamente efficiente. Intrappolando gli elettroni, creano un plasma denso e localizzato che aumenta le velocità di deposizione a pressioni più basse e protegge il substrato dal dannoso bombardamento di elettroni ad alta energia.

Il Problema Fondamentale Risolto dai Magneti

Per capire perché i magneti sono così cruciali, è importante riconoscere innanzitutto i limiti di un sistema di sputtering di base che ne è privo.

L'Inefficienza dello Sputtering di Base

In una semplice configurazione di sputtering, gli elettroni liberi generati nel plasma possono facilmente fuoriuscire e viaggiare verso le pareti della camera o il substrato.

Questa rapida perdita di elettroni significa che è necessaria una pressione del gas relativamente alta per garantire che avvengano abbastanza collisioni da sostenere il plasma, il che è inefficiente e può portare a impurità nel film depositato.

Il Rischio di Danni al Substrato

Gli elettroni ad alta energia che sfuggono al plasma possono bombardare il substrato dove il film si sta formando.

Questo bombardamento può causare un riscaldamento significativo e indesiderato, potenzialmente danneggiando substrati sensibili come plastiche o componenti elettronici delicati.

Come i Magneti Creano una "Trappola per Elettroni"

L'aggiunta di forti magneti permanenti o elettromagneti dietro il bersaglio di sputtering—una configurazione nota come magnetron—cambia fondamentalmente la fisica del processo.

Il Ruolo dei Campi Magnetici

I magneti sono disposti per creare un campo magnetico con linee di flusso parallele alla faccia del bersaglio.

Questo campo magnetico interseca il campo elettrico che sta accelerando gli ioni, creando una potente zona di confinamento.

Confinamento del Movimento degli Elettroni

Gli elettroni sono particelle cariche leggere e sono quindi fortemente influenzate dal campo magnetico. Invece di muoversi in linea retta, sono costretti in un percorso stretto e a spirale lungo le linee del campo magnetico.

Questo intrappola efficacemente gli elettroni, impedendo loro di fuoriuscire dalla regione direttamente sopra il bersaglio.

Creazione di un Plasma Denso e Localizzato

Poiché gli elettroni sono intrappolati, la loro lunghezza di percorso all'interno del plasma è estesa di ordini di grandezza. Ciò aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di gas neutri (tipicamente Argon).

Il risultato è un plasma denso, intenso e autosufficiente concentrato esattamente dove è necessario: direttamente sopra il materiale bersaglio.

I Vantaggi Pratici dello Sputtering a Magnetron

Questo plasma potenziato magneticamente fornisce diversi vantaggi critici che hanno reso lo sputtering a magnetron uno standard industriale.

Velocità di Deposizione Più Elevate

Un plasma più denso significa una concentrazione molto più elevata di ioni positivi disponibile per bombardare il bersaglio. Più ioni che colpiscono il bersaglio al secondo significa che più atomi vengono espulsi, portando a una crescita del film significativamente più rapida e a una maggiore produttività.

Pressione Operativa Più Bassa

Poiché la trappola per elettroni è così efficace nell'indurre la ionizzazione, un plasma stabile può essere mantenuto a pressioni di gas molto più basse.

Operare a pressione più bassa è altamente desiderabile perché porta a un ambiente di deposizione più pulito, risultando in un film più puro con migliore densità e meno difetti dovuti agli atomi di gas incorporati.

Riduzione del Riscaldamento del Substrato

Il campo magnetico agisce efficacemente come uno scudo, mantenendo la stragrande maggioranza degli elettroni ad alta energia confinata vicino al bersaglio e lontano dal substrato.

Questa prevenzione del bombardamento elettronico è fondamentale per depositare film di alta qualità su materiali sensibili al calore senza causare danni termici.

Comprendere i Compromessi

Sebbene immensamente potente, la configurazione a magnetron non è priva delle sue specifiche caratteristiche e limitazioni.

L'Effetto "Pista da Corsa"

Il bombardamento ionico non è uniforme su tutta la superficie del bersaglio. È più intenso dove la trappola magnetica è più forte, portando a un solco di erosione visibile spesso chiamato "pista da corsa" (racetrack).

Ciò significa che l'utilizzo del materiale bersaglio non è del 100%, poiché il centro e i bordi esterni del bersaglio si erodono molto più lentamente.

Considerazioni sull'Alimentazione

Per i bersagli elettricamente conduttivi, è sufficiente un semplice alimentatore a Corrente Continua (DC).

Tuttavia, per i materiali bersaglio isolanti o dielettrici, una carica può accumularsi sulla superficie e "avvelenare" il processo. Ciò richiede l'uso di un alimentatore a Radio Frequenza (RF) più complesso per neutralizzare alternativamente l'accumulo di carica.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di magneti è una caratteristica distintiva dei moderni sistemi di sputtering ad alte prestazioni. Comprendere il loro impatto aiuta a ottimizzare qualsiasi processo di deposizione.

- Se il tuo obiettivo principale è la velocità e la produttività: Lo sputtering a magnetron è imprescindibile, poiché la trappola per elettroni si traduce direttamente nelle massime velocità di deposizione possibili.

- Se il tuo obiettivo principale è la purezza e la qualità del film: La capacità di operare a pressioni più basse è un vantaggio chiave dei magnetron, riducendo l'incorporazione di gas e portando a un film più denso e di qualità superiore.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili: Il confinamento magnetico degli elettroni è il metodo migliore per prevenire danni da calore, rendendolo la scelta superiore per plastiche, polimeri o elettronica delicata.

In definitiva, l'aggiunta di magneti trasforma lo sputtering da un fenomeno fisico di base in un processo di produzione preciso, efficiente e altamente controllabile.

Tabella Riassuntiva:

| Vantaggio | Come Aiutano i Magneti |

|---|---|

| Velocità di Deposizione Più Elevate | Gli elettroni intrappolati creano un plasma denso, aumentando il bombardamento ionico e l'espulsione di atomi dal bersaglio. |

| Pressione Operativa Più Bassa | La ionizzazione efficiente consente un plasma stabile a pressioni più basse, risultando in film più puri e di qualità superiore. |

| Riduzione del Riscaldamento del Substrato | I campi magnetici confinando gli elettroni ad alta energia lontano dal substrato, prevengono danni termici. |

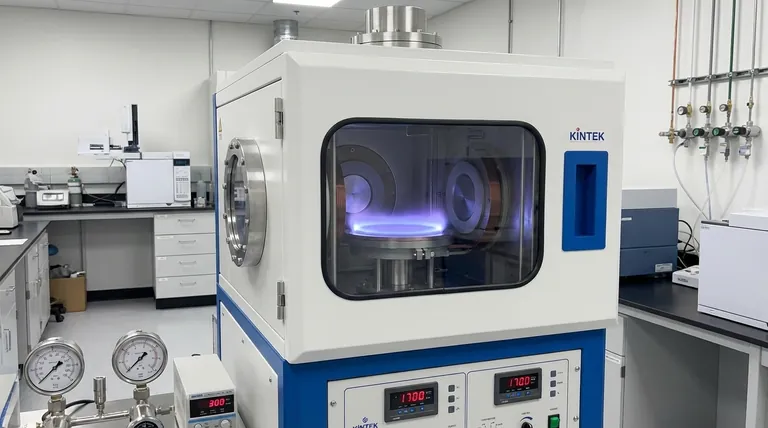

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per una efficienza superiore, qualità del film e protezione del substrato. Le nostre soluzioni sono adattate per soddisfare le esigenze precise del tuo laboratorio. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi obiettivi di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa per stampi poligonali per laboratorio

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature