In sostanza, il trattamento termico sottovuoto viene eseguito per lavorare i metalli in un ambiente altamente controllato, privo di ossigeno e altri gas atmosferici che causano reazioni superficiali indesiderate. Ciò previene problemi come l'ossidazione e la decarburazione, risultando in pezzi con una finitura superficiale superiore, proprietà meccaniche migliorate e una maggiore consistenza direttamente dal forno.

Il problema fondamentale del trattamento termico tradizionale è che il riscaldamento del metallo all'aria altera la sua superficie e può comprometterne l'integrità. Il trattamento termico sottovuoto risolve questo problema rimuovendo l'atmosfera, assicurando che le uniche modifiche al pezzo siano quelle desiderate.

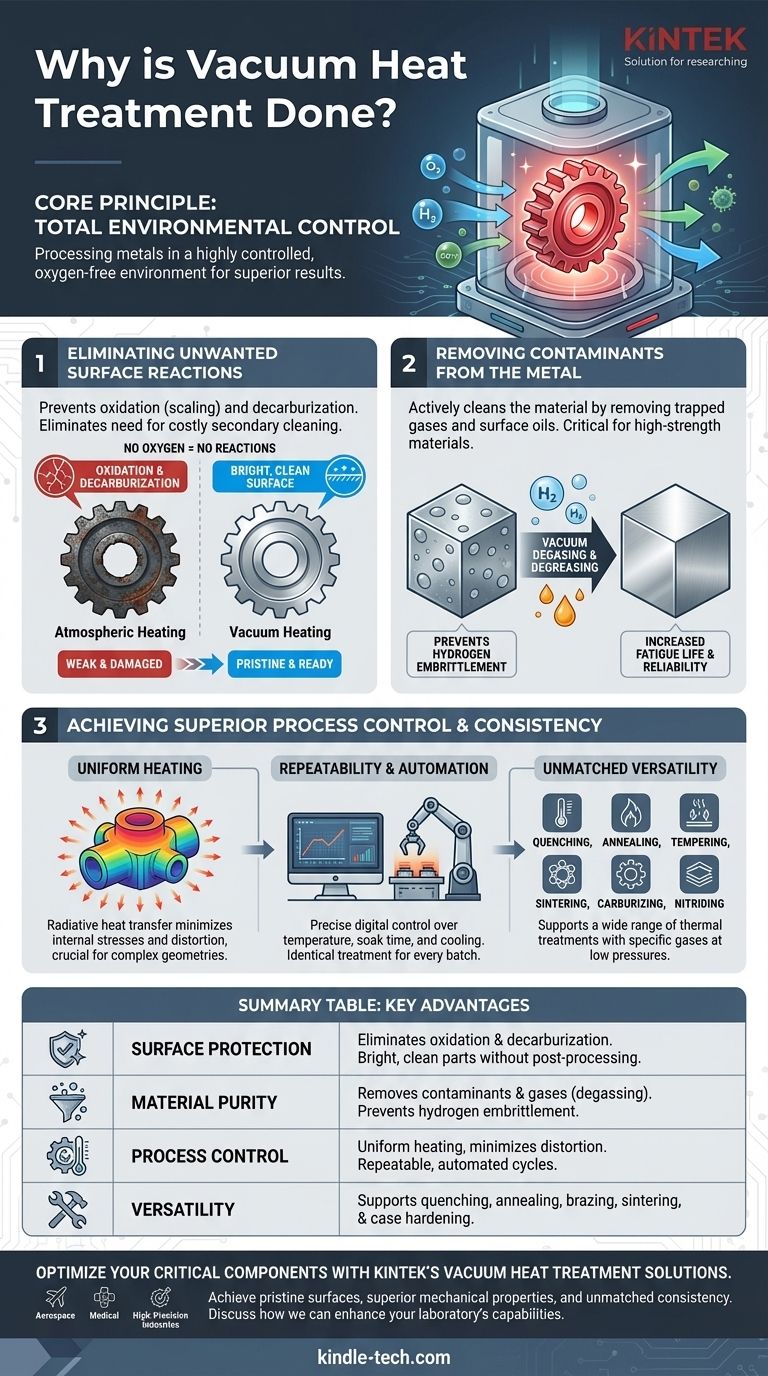

Il Principio Fondamentale: Controllo Ambientale Totale

Il vantaggio distintivo di un forno sottovuoto è la sua capacità di rimuovere l'atmosfera circostante prima e durante il processo di riscaldamento. Questo passaggio apparentemente semplice cambia radicalmente l'esito del trattamento.

Eliminazione delle Reazioni Superficiali Indesiderate

Quando l'acciaio e altre leghe vengono riscaldati in presenza di aria, le loro superfici reagiscono con l'atmosfera. Il vuoto elimina queste reazioni.

Le reazioni più comuni sono l'ossidazione (formazione di scaglie o scolorimento) e la decarburazione. La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che crea uno strato esterno morbido e riduce gravemente la vita a fatica e la resistenza all'usura.

Rimuovendo l'ossigeno e altri gas reattivi, i pezzi emergono dal forno con una superficie brillante e pulita. Questo spesso elimina la necessità di costose e lunghe operazioni secondarie come sabbiatura, molatura o pulizia chimica.

Rimozione dei Contaminanti dal Metallo Stesso

Il vuoto non solo protegge la superficie; pulisce attivamente il materiale. L'ambiente a bassa pressione estrae efficacemente i contaminanti dal pezzo.

Ciò include il degassaggio, che rimuove i gas intrappolati come l'idrogeno. La rimozione dell'idrogeno è fondamentale per prevenire la fragilità da idrogeno, una condizione che può causare il cedimento catastrofico di materiali ad alta resistenza sotto carico.

Il vuoto vaporizza anche oli e residui superficiali in un processo chiamato sgrassaggio, garantendo un pezzo completamente pulito prima del ciclo ad alta temperatura.

Ottenere un Controllo del Processo e una Consistenza Superiori

Oltre alla protezione superficiale, i forni sottovuoto offrono un livello di precisione e ripetibilità difficile da raggiungere con i metodi convenzionali.

Riscaldamento Uniforme e Distorsione Minima

In un ambiente sottovuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione. Ciò consente un riscaldamento estremamente uniforme del pezzo, anche per parti con geometrie molto complesse.

Questa uniformità minimizza le sollecitazioni interne che si accumulano durante il riscaldamento e il raffreddamento, riducendo significativamente la distorsione e la deformazione. Ciò è fondamentale per i componenti di alta precisione dove il mantenimento di tolleranze strette è di primaria importanza.

Ripetibilità e Automazione

I cicli dei forni sottovuoto sono controllati da computer e altamente automatizzati. Parametri critici come temperatura, tempo di mantenimento e velocità di raffreddamento (tempra a gas o a olio) sono gestiti con precisione digitale.

Ciò garantisce che ogni pezzo in un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento. Questa consistenza del processo è essenziale per settori come l'aerospaziale, il medico e la difesa, dove l'affidabilità dei pezzi non è negoziabile.

Versatilità Ineguagliabile

I moderni forni sottovuoto non sono limitati a un solo tipo di processo. Sono incredibilmente versatili e possono essere utilizzati per un'ampia gamma di trattamenti termici.

Ciò include tempra, ricottura, rinvenimento, brasatura, sinterizzazione e persino processi di tempra superficiale come la carburazione e la nitrurazione introducendo gas specifici a precise basse pressioni.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi Iniziali e Operativi Più Elevati

I forni sottovuoto e i relativi sistemi di pompaggio rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. La loro complessità può anche portare a costi di manutenzione più elevati.

Tempi di Ciclo Potenzialmente Più Lunghi

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Per parti ad alto volume e basso costo dove la velocità è la priorità, questo può essere uno svantaggio.

Idoneità del Processo

Sebbene versatile, il vuoto non è sempre l'ambiente desiderato. Alcuni processi di trattamento termico sono specificamente progettati per reagire con un'atmosfera particolare, il che può essere realizzato più facilmente ed economicamente in un forno convenzionale.

Quando Scegliere il Trattamento Termico Sottovuoto

La decisione di utilizzare la tecnologia del vuoto dovrebbe essere guidata dai requisiti finali del vostro componente.

- Se il vostro obiettivo principale è una finitura superficiale e un aspetto impeccabili: Scegliete il vuoto per eliminare l'ossidazione e la necessità di costose fasi di post-lavorazione.

- Se il vostro obiettivo principale è la massima prestazione meccanica e la vita a fatica: Scegliete il vuoto per prevenire la decarburazione superficiale e rimuovere l'idrogeno per evitare la fragilità.

- Se il vostro obiettivo principale è la lavorazione di parti di alto valore o con geometrie complesse: Scegliete il vuoto per il suo riscaldamento uniforme, che minimizza la distorsione e riduce il rischio di scartare componenti costosi.

- Se il vostro obiettivo principale è la produzione ad alto volume e basso costo con esigenze superficiali meno stringenti: Il trattamento atmosferico tradizionale può essere una soluzione più conveniente.

In definitiva, scegliere il trattamento termico sottovuoto è un investimento in qualità, consistenza e prestazioni finali dei vostri componenti critici.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Protezione Superficiale | Elimina l'ossidazione e la decarburazione per pezzi brillanti e puliti senza post-lavorazione. |

| Purezza del Materiale | Rimuove contaminanti e gas (degassaggio) per prevenire la fragilità da idrogeno. |

| Controllo del Processo | Garantisce un riscaldamento uniforme, minimizza la distorsione e offre cicli ripetibili e automatizzati. |

| Versatilità | Supporta processi di tempra, ricottura, brasatura, sinterizzazione e tempra superficiale. |

Ottimizzate i vostri componenti critici con le soluzioni di trattamento termico sottovuoto di KINTEK. La nostra attrezzatura da laboratorio avanzata assicura che i vostri metalli raggiungano superfici impeccabili, proprietà meccaniche superiori e una consistenza ineguagliabile, ideali per i settori aerospaziale, medico e di alta precisione. Contattate i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del vostro laboratorio e soddisfare le vostre specifiche esigenze di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la necessità della sbavatura per le membrane ceramiche LLZO? Garantire l'integrità con KINTEK Thermal Solutions

- Cosa succede al flussante quando si raggiunge la temperatura di brasatura? Si attiva per garantire un legame perfetto

- Quali sono i 4 trattamenti termici dell'acciaio? Padroneggia durezza, tenacità e altro ancora

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Perché viene utilizzato un forno a essiccazione sotto vuoto per il post-trattamento LLZ? Garantire una purezza e un'adesione del substrato superiori

- Come viene utilizzato un forno a essiccazione sotto vuoto nella preparazione di elettroliti solidi compositi polimero-inorganici?

- Come fa un dispositivo di ossidazione a vapore ad alta temperatura a garantire l'accuratezza sperimentale? Precisione per il successo della simulazione LOCA

- Quale metodo di trasferimento del calore può funzionare attraverso il vuoto? Sblocca il Potere della Radiazione Termica