Si crea un vuoto spinto nella camera di evaporazione termica per due ragioni fondamentali: per garantire che il materiale evaporato abbia un percorso di volo chiaro e senza ostacoli verso il bersaglio e per preparare una superficie perfettamente pulita su cui il materiale possa depositarsi. Senza vuoto, gli atomi evaporati entrerebbero in collisione con le molecole d'aria, disperdendoli e impedendo un rivestimento uniforme, mentre una superficie contaminata causerebbe il distacco o difetti significativi del nuovo film.

Lo scopo principale del vuoto non è semplicemente rimuovere l'aria, ma stabilire un ambiente altamente controllato. Trasforma lo spazio caotico e pieno di contaminanti di una camera a pressione atmosferica in un ambiente incontaminato dove i singoli atomi possono viaggiare in modo prevedibile e legarsi perfettamente, garantendo la qualità, la purezza e l'adesione del film finale.

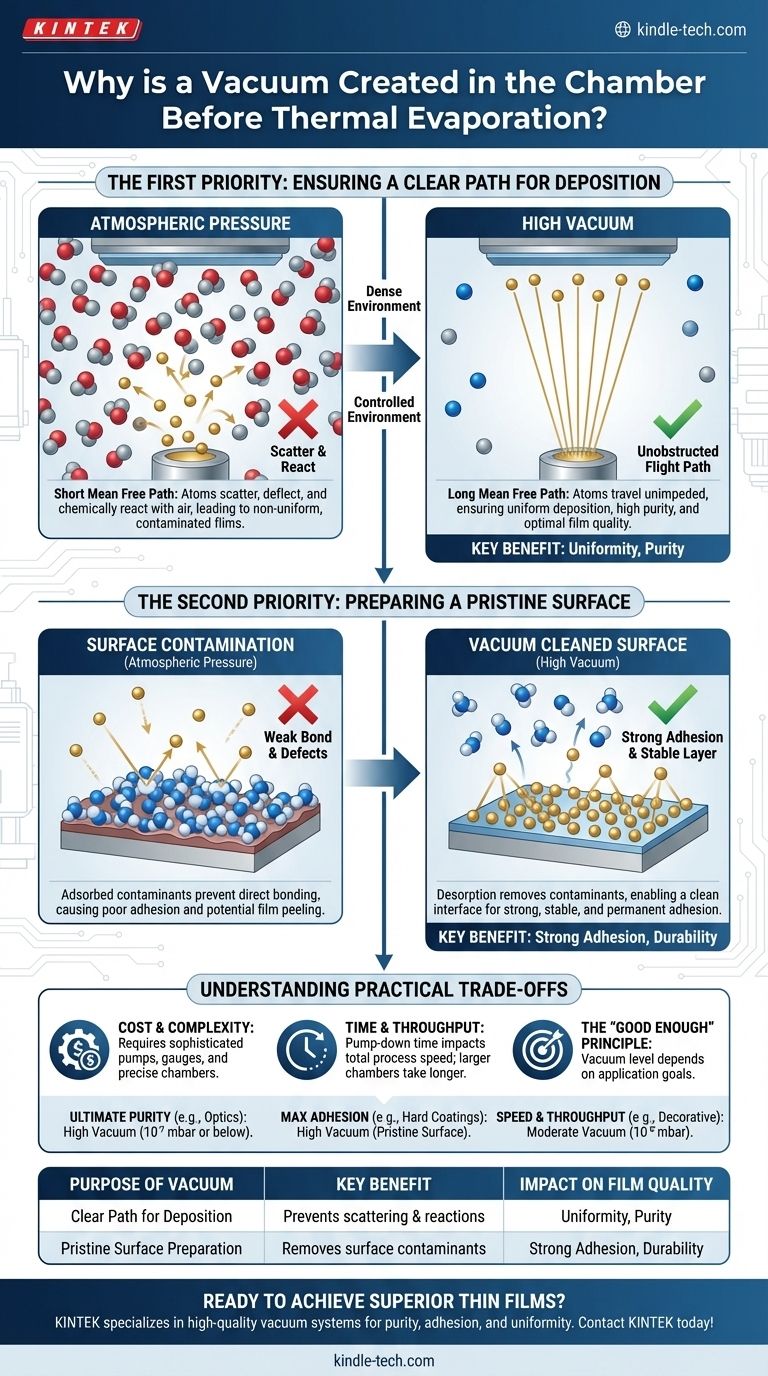

La Prima Priorità: Garantire un Percorso Libero per la Deposizione

Per capire perché il percorso debba essere libero, dobbiamo pensare al viaggio di un singolo atomo evaporato. A pressione atmosferica, questo viaggio sarebbe impossibile.

Il Concetto di Libero Cammino Medio

Il libero cammino medio è la distanza media che un atomo o una molecola può percorrere prima di collidere con un altro.

Nell'ambiente denso della normale pressione atmosferica, questa distanza è incredibilmente breve, su scala nanometrica. L'atomo evaporato non farebbe nemmeno in tempo a iniziare il suo viaggio prima di essere deviato dalla rotta.

Rimuovendo quasi tutte le molecole di gas, un vuoto spinto aumenta drasticamente il libero cammino medio, rendendolo molto più lungo della distanza tra la sorgente del materiale e il substrato bersaglio.

Prevenire Collisioni e Reazioni Indesiderate

Un percorso senza ostacoli è fondamentale per un film di alta qualità. Le collisioni con le molecole di gas residue (come azoto o ossigeno) hanno due effetti negativi.

In primo luogo, la collisione disperde l'atomo evaporato, deviandolo dal suo percorso rettilineo. Ciò si traduce in un film non uniforme e con densità inferiore.

In secondo luogo, il materiale evaporato caldo e reattivo può reagire chimicamente con i gas residui durante il volo. Ad esempio, un metallo puro potrebbe formare un ossido indesiderato, contaminando il film finale e alterandone le proprietà. Un vuoto spinto riduce al minimo questi contaminanti a un livello accettabile.

La Seconda Priorità: Preparare una Superficie Incontaminata

Anche se gli atomi arrivano perfettamente, il loro atterraggio è altrettanto importante. Una superficie che appare pulita a occhio nudo è, a livello molecolare, un paesaggio caotico di contaminanti adsorbiti.

Il Problema della Contaminazione Superficiale

A pressione atmosferica, ogni superficie è coperta da un sottile strato di molecole provenienti dall'aria, principalmente vapore acqueo, azoto e ossigeno.

Questo strato di contaminazione funge da barriera, impedendo agli atomi di materiale evaporato in arrivo di formare un legame forte e diretto con il substrato stesso.

Come il Vuoto Pulisce il Substrato

La creazione del vuoto aiuta queste molecole indesiderate a desorbire, ovvero a rilasciarsi, dalla superficie, pulendola efficacemente a livello molecolare.

Questo processo assicura che, quando gli atomi evaporati arrivano, atterrino su un substrato veramente pulito, pronto a formare un legame diretto e potente.

L'Impatto sull'Adesione e sulla Qualità del Film

L'obiettivo finale è un film che aderisca permanentemente e svolga la sua funzione.

Una superficie pulita e preparata sottovuoto consente una forte adesione e la formazione di uno strato stabile e ben strutturato. Senza di essa, il film depositato avrebbe probabilmente una scarsa adesione, portando a sfaldamenti o distacchi facili.

Comprendere i Compromessi Pratici

Sebbene essenziale, il raggiungimento e il mantenimento di un vuoto spinto comporta considerazioni importanti che influenzano il costo, il tempo e la complessità del processo.

Costo e Complessità

I sistemi ad alto vuoto richiedono attrezzature sofisticate e costose, inclusi diversi tipi di pompe (come pompe primarie e pompe turbomolecolari), manometri e una camera progettata con precisione. La gestione e la manutenzione di queste apparecchiature richiedono conoscenze specialistiche.

Tempo e Produttività

Pompare una camera dalla pressione atmosferica a un vuoto spinto (ad esempio, 10⁻⁶ mbar) non è istantaneo. Questo "tempo di pompaggio" può rappresentare una parte significativa del tempo totale del processo, influenzando direttamente la produttività della produzione. Camere più grandi o materiali che rilasciano gas (degassamento) aumenteranno questo tempo.

Il Principio del "Sufficientemente Buono"

Il livello di vuoto richiesto dipende interamente dall'applicazione. Il tipico intervallo da 10⁻⁵ a 10⁻⁷ mbar riflette questo aspetto. Un rivestimento metallico decorativo su plastica potrebbe richiedere solo un vuoto moderato, mentre un rivestimento ottico per una lente di precisione richiederà un vuoto molto più elevato per garantire purezza e prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto a cui mirare dovrebbe essere direttamente collegato alle caratteristiche desiderate del tuo film finale.

- Se la tua priorità principale è la massima purezza e prestazione (ad esempio, ottica, semiconduttori): La tua priorità è un vuoto più elevato (pressione inferiore, 10⁻⁷ mbar o inferiore) per minimizzare i contaminanti e garantire un percorso senza collisioni.

- Se la tua priorità principale è la massima adesione e durata (ad esempio, rivestimenti duri): La tua priorità è garantire un substrato incontaminato, il che significa che un vuoto spinto è irrinunciabile per rimuovere i contaminanti superficiali.

- Se la tua priorità principale è la velocità e l'alta produttività (ad esempio, rivestimenti decorativi): Un vuoto moderato (intorno a 10⁻⁵ mbar) potrebbe essere sufficiente, fornendo un equilibrio tra una qualità del film accettabile e tempi di lavorazione più rapidi.

In definitiva, controllare il vuoto è il metodo principale per controllare la qualità fondamentale e l'integrità del film depositato.

Tabella Riassuntiva:

| Scopo del Vuoto | Vantaggio Chiave | Impatto sulla Qualità del Film |

|---|---|---|

| Percorso Libero per la Deposizione | Previene la dispersione e le reazioni | Uniformità, Purezza |

| Preparazione Superficie Incontaminata | Rimuove i contaminanti superficiali | Forte Adesione, Durata |

Pronto a ottenere film sottili superiori con il tuo processo di evaporazione termica? L'ambiente di vuoto giusto è fondamentale per il successo. Noi di KINTEK siamo specializzati in attrezzature da laboratorio di alta qualità, inclusi sistemi di vuoto e componenti per l'evaporazione termica, per aiutarti a raggiungere la purezza, l'adesione e l'uniformità richieste dalle tue applicazioni. Lascia che i nostri esperti ti guidino verso la soluzione ottimale per le esigenze specifiche del tuo laboratorio. Contatta KINTEK oggi stesso per discutere il tuo progetto!

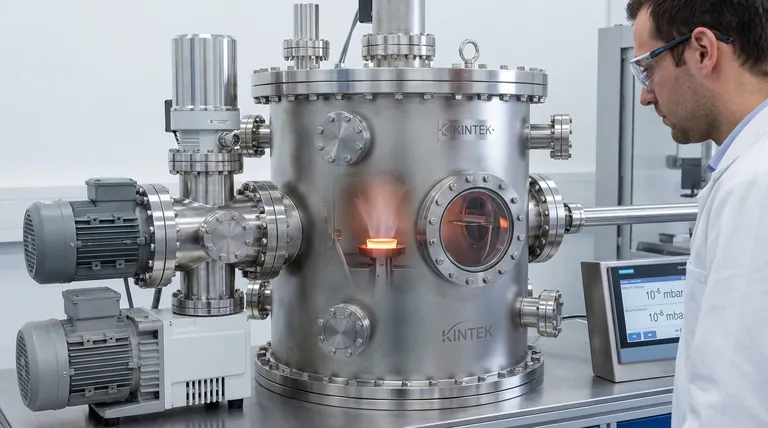

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Quali sono i fallimenti del trattamento termico? Prevedere e prevenire crepe, deformazioni e punti molli

- Come si può ridurre l'aumento di temperatura di una fornace se è troppo alto? Risolvi i problemi di flusso d'aria per un riscaldamento sicuro ed efficiente

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.