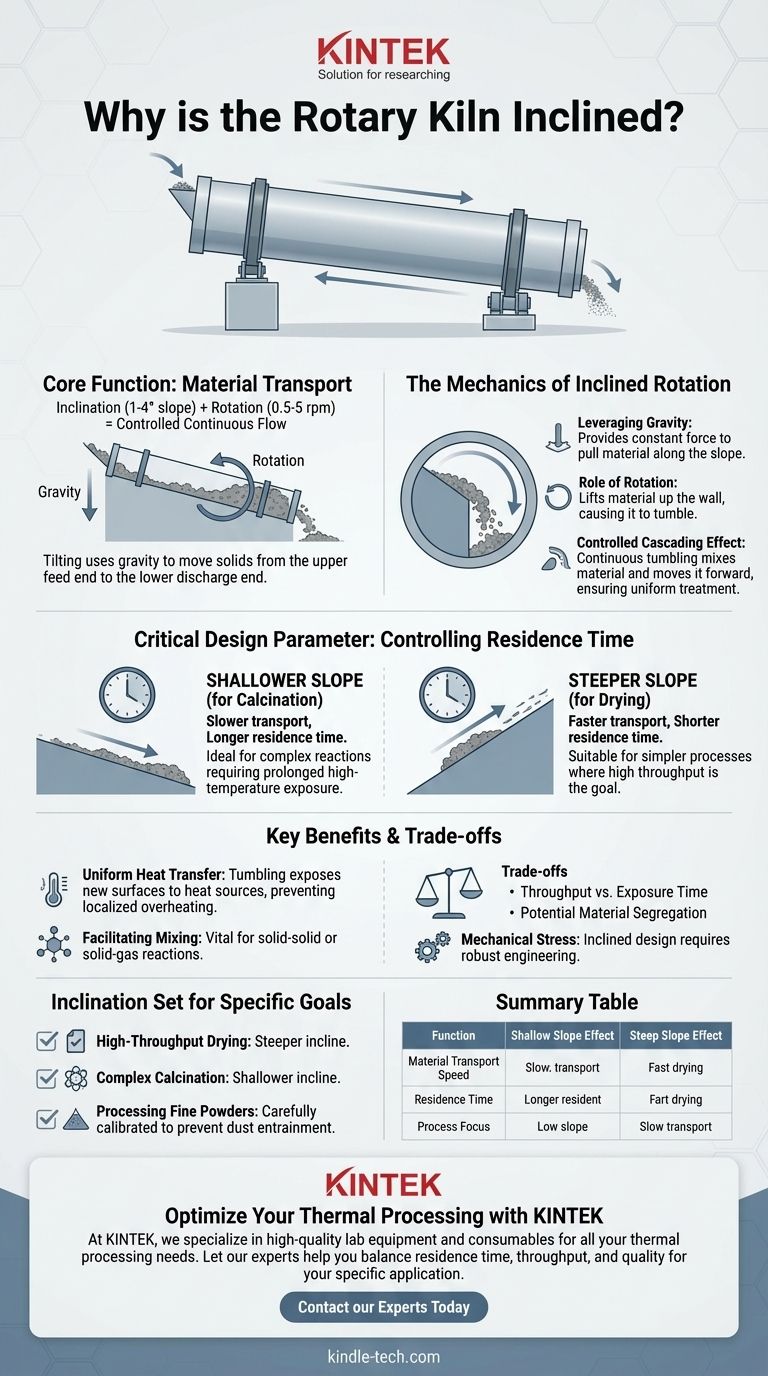

In sostanza, l'inclinazione del forno rotante è il meccanismo principale per il trasporto del materiale. Inclinando il corpo cilindrico, tipicamente con una pendenza da 1 a 4 gradi, il sistema utilizza la gravità per spostare continuamente i solidi dall'estremità di alimentazione superiore all'estremità di scarico inferiore. Questo semplice principio di progettazione è fondamentale per l'intera operatività come unità di lavorazione continua.

La pendenza del forno, unita alla sua rotazione, non serve solo al trasporto; è un sofisticato sistema di controllo. Questa combinazione determina il tempo di permanenza del materiale, l'efficienza della miscelazione e l'esposizione al calore: le variabili critiche per ottenere una trasformazione chimica o fisica desiderata.

La meccanica della rotazione inclinata

L'efficacia di un forno rotante deriva dall'interazione tra la sua pendenza e la sua lenta rotazione. Questi due fattori agiscono di concerto per creare un ambiente controllato per la lavorazione dei materiali.

Sfruttare la gravità per un flusso continuo

Il forno è montato su rulli con una leggera angolazione rispetto all'orizzontale. Questa inclinazione fornisce la forza gravitazionale, lieve ma costante, necessaria per trascinare il materiale lungo la sua lunghezza. Senza questa pendenza, il materiale si limiterebbe a cadere sul posto.

Il ruolo della rotazione

Mentre il forno ruota lentamente (tipicamente da 0,5 a 5 giri al minuto), solleva il materiale lungo la parete interna. La gravità fa poi cadere o ricadere il materiale verso il fondo del forno.

Creare un effetto di "cascata" controllato

Questa azione combinata di rotazione e gravità crea un continuo movimento di caduta. Il materiale viene costantemente miscelato e rivoltato su se stesso mentre contemporaneamente avanza lungo la pendenza. Ciò assicura che ogni particella segua un percorso simile e riceva un trattamento analogo.

Perché l'inclinazione è un parametro di progettazione critico

L'angolo di inclinazione specifico non è arbitrario; è una variabile attentamente ingegnerizzata che influenza direttamente le prestazioni del forno e la qualità del prodotto finale.

Controllo del tempo di permanenza

Il tempo di permanenza è la durata media che una particella trascorre all'interno del forno. La ripidità della pendenza è il controllo principale di questa variabile.

Una pendenza più dolce comporta un trasporto del materiale più lento, aumentando il tempo di permanenza. Ciò è cruciale per reazioni chimiche complesse, come la calcinazione, che richiedono un'esposizione prolungata ad alte temperature.

Una pendenza più ripida accelera il flusso del materiale, riducendo il tempo di permanenza. Questo è adatto per processi più semplici come l'essiccazione o il riscaldamento di base, dove l'obiettivo principale è l'alta produttività.

Garantire un trasferimento di calore uniforme

I riferimenti sottolineano l'importanza di una trasmissione di calore uniforme, spesso derivante da un posizionamento del riscaldatore a 360°. Il movimento a cascata causato dalla rotazione espone costantemente nuove superfici del letto di materiale a questo calore.

Ciò previene il surriscaldamento localizzato e assicura che il calore sia distribuito uniformemente attraverso il materiale, il che è essenziale per una qualità del prodotto costante. L'inclinazione assicura che questo processo avvenga continuamente lungo l'intera lunghezza del forno.

Facilitare la miscelazione e le reazioni

L'azione di caduta è una forma di miscelazione dinamica. Per i processi che coinvolgono reazioni tra diversi tipi di solidi o tra un solido e un gas, questa agitazione costante è vitale. Migliora il contatto tra i reagenti e promuove una conversione chimica più completa ed efficiente.

Comprendere i compromessi

Sebbene essenziale, l'inclinazione del forno introduce compromessi di progettazione e operativi che devono essere gestiti.

L'equilibrio tra produttività ed esposizione

Il compromesso più significativo è tra la velocità di lavorazione e la completezza della reazione. Aumentare la pendenza per aumentare la produttività può ridurre il tempo di permanenza al punto che il materiale viene scaricato prima che la desiderata trasformazione fisica o chimica sia completata.

Potenziale di segregazione del materiale

In una miscela di particelle con diverse dimensioni o densità, l'azione di caduta può talvolta portare alla segregazione. Le particelle più fini o più dense possono muoversi a una velocità diversa rispetto a quelle più grossolane o più leggere, portando potenzialmente a un prodotto non uniforme all'estremità di scarico.

Stress meccanico e usura

Un design inclinato e rotante impone un enorme carico strutturale sui rulli di supporto, sui cuscinetti e sui sistemi di azionamento. Ciò richiede un'ingegneria robusta e una manutenzione regolare per gestire l'usura e prevenire guasti meccanici, dato l'ambiente operativo ad alta temperatura.

Come viene impostata l'inclinazione per un obiettivo specifico

L'inclinazione ottimale non è un valore universale; è progettata specificamente per il materiale lavorato e il risultato desiderato. La scelta riflette un equilibrio deliberato tra requisiti chimici ed efficienza operativa.

- Se la vostra attenzione principale è l'essiccazione ad alta produttività: Viene spesso scelta un'inclinazione più ripida per spostare rapidamente il materiale attraverso il forno, massimizzando l'output.

- Se la vostra attenzione principale è una reazione chimica complessa (calcinazione): Viene selezionata un'inclinazione più dolce per aumentare il tempo di permanenza, assicurando che la reazione giunga a completamento.

- Se la vostra attenzione principale è la lavorazione di polveri fini o leggere: L'inclinazione e la velocità di rotazione sono calibrate attentamente per garantire un flusso uniforme senza che eccessiva polvere venga trascinata via dal gas di processo.

In definitiva, l'inclinazione del forno trasforma un semplice tubo rotante in un reattore industriale preciso e continuo.

Tabella riassuntiva:

| Funzione | Effetto di una pendenza dolce | Effetto di una pendenza ripida |

|---|---|---|

| Velocità di trasporto del materiale | Più lenta | Più veloce |

| Tempo di permanenza | Più lungo (Ideale per la calcinazione) | Più breve (Ideale per l'essiccazione) |

| Focus del processo | Reazioni chimiche complesse | Riscaldamento/essiccazione ad alta produttività |

Ottimizza la tua lavorazione termica con KINTEK

Comprendere il ruolo critico dell'inclinazione del forno è solo il primo passo. Sia che stiate essiccando, calcinando o lavorando polveri fini, l'attrezzatura giusta è fondamentale per ottenere risultati uniformi e la massima efficienza.

Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le vostre esigenze di lavorazione termica. La nostra esperienza può aiutarvi a selezionare il sistema giusto per bilanciare perfettamente il tempo di permanenza, la produttività e la qualità del prodotto per la vostra specifica applicazione.

Contatta oggi i nostri esperti per discutere di come possiamo supportare gli obiettivi del tuo laboratorio e migliorare i tuoi processi.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità