Nella fusione dei metalli, la temperatura non è solo una variabile; è il meccanismo di controllo primario per l'intero processo. Una gestione precisa della temperatura è essenziale per fondere con successo il metallo, assicurare che fluisca completamente nello stampo e gestirne la solidificazione per prevenire difetti. L'integrità finale, la resistenza e la qualità del pezzo fuso sono tutte conseguenze dirette di quanto bene viene controllata la temperatura.

Il successo di una fusione dipende da un preciso atto di bilanciamento termico. La temperatura di colata deve essere abbastanza alta da garantire il riempimento completo dello stampo, ma sufficientemente controllata per minimizzare difetti come ritiro, porosità gassosa e cattiva struttura granulare che derivano da calore eccessivo e raffreddamento incontrollato.

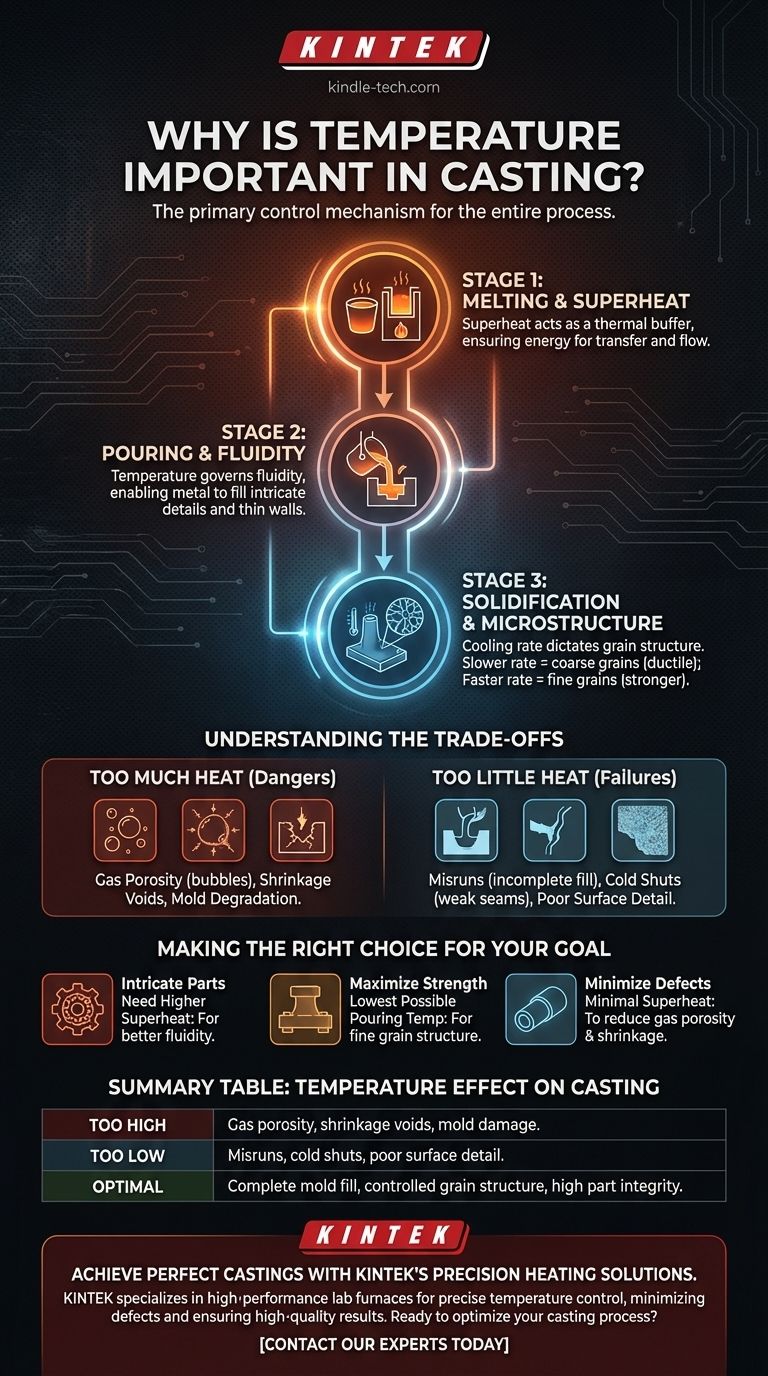

Il Ruolo della Temperatura in Ogni Fase

Per comprendere l'importanza della temperatura, dobbiamo esaminare il suo ruolo durante le tre fasi critiche della fusione: fusione, colata e solidificazione. Ogni fase ha un requisito termico diverso.

Fase 1: Fusione e Soprariscaldamento

Prima della colata, il metallo non deve solo essere fuso, ma riscaldato a una temperatura significativamente superiore al suo punto di fusione. Questo calore aggiuntivo è noto come soprariscaldamento (superheat).

Il soprariscaldamento funge da tampone termico. Assicura che il metallo liquido abbia energia sufficiente per resistere alla perdita di temperatura mentre viene trasferito dal forno allo stampo e fluisce attraverso il sistema di colata senza congelare prematuramente.

Fase 2: Colata e Fluidità

La temperatura governa direttamente la fluidità del metallo fuso, ovvero la sua capacità di fluire e riempire i dettagli intricati all'interno della cavità dello stampo.

Un soprariscaldamento maggiore si traduce in una migliore fluidità, fondamentale per produrre pezzi sottili o complessi. Una temperatura e una fluidità insufficienti sono la causa principale dei fallimenti nella fusione.

Fase 3: Solidificazione e Microstruttura

Le proprietà finali del pezzo fuso sono determinate durante la solidificazione. La velocità di raffreddamento, ovvero la velocità con cui il metallo perde calore verso lo stampo circostante, è dettata dalla temperatura di colata iniziale.

Questa velocità di raffreddamento controlla direttamente la struttura granulare finale del metallo. Una velocità di raffreddamento più lenta crea grani grandi e grossolani, risultando spesso in un pezzo più morbido e duttile. Una velocità di raffreddamento più rapida produce grani piccoli e fini, che tipicamente porta a un pezzo più resistente ma più fragile.

Comprendere i Compromessi: I Pericoli delle Temperature Errate

Ottenere la giusta temperatura è un atto di bilanciamento. Deviare troppo in una direzione o nell'altra introduce rischi significativi e una serie di potenziali difetti.

Il Problema del Calore Eccessivo

Colare metallo eccessivamente caldo è spesso più pericoloso che colarlo troppo freddo. Può portare a diversi difetti critici.

- Porosità Gassosa: Il metallo più caldo può dissolvere più gas (come idrogeno e ossigeno). Man mano che il metallo si raffredda e solidifica, la sua capacità di trattenere questo gas diminuisce, causando l'uscita del gas dalla soluzione e la formazione di bolle, ovvero porosità, che crea punti deboli nel pezzo finale.

- Vuoti di Ritiro: Tutti i metalli si restringono mentre si raffreddano da liquidi a solidi. Una maggiore differenza di temperatura tra la temperatura di colata e la temperatura di solidificazione comporta un maggiore ritiro totale, aumentando il rischio di vuoti o crepe.

- Degrado dello Stampo: Il calore estremo può danneggiare lo stampo stesso. Per le fusioni in sabbia, può causare la rottura del legante o la fusione del metallo con la sabbia, con conseguente cattiva finitura superficiale e imprecisioni dimensionali.

Il Problema del Calore Insufficiente

Sebbene meno comune, una temperatura insufficiente presenta i suoi propri fallimenti immediati. Il problema principale è la mancanza di fluidità.

- Colate Incompiute (Misruns) e Giunzioni Fredde (Cold Shuts): Una colata incompiuta si verifica quando il metallo inizia a solidificarsi prima di aver riempito completamente la cavità dello stampo. Una giunzione fredda è un difetto simile in cui due flussi di metallo che si incontrano sono troppo freddi per fondersi correttamente, creando una saldatura debole.

- Dettaglio Superficiale Scadente: Se il metallo non è abbastanza fluido, non scorrerà uniformemente contro le pareti dello stampo, non riuscendo a riprodurre dettagli fini e risultando in una superficie ruvida o incompleta.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di colata ideale non è un valore unico, ma dipende dalla lega, dalla progettazione dello stampo e dal risultato desiderato per il pezzo finale.

- Se la tua priorità sono pezzi intricati e a pareti sottili: Avrai bisogno di un soprariscaldamento maggiore per garantire che la fluidità del metallo consenta il riempimento completo dello stampo prima che inizi la solidificazione.

- Se la tua priorità è massimizzare la resistenza meccanica: Punta alla temperatura di colata più bassa possibile che garantisca comunque il riempimento dello stampo, combinata con un metodo di raffreddamento controllato per promuovere una struttura a grana fine.

- Se la tua priorità è minimizzare i difetti come la porosità gassosa: Utilizza il minimo soprariscaldamento per ridurre la quantità di gas assorbita dal metallo fuso e limitare il ritiro termico totale.

In definitiva, padroneggiare il controllo della temperatura significa padroneggiare l'arte e la scienza della fusione stessa.

Tabella Riassuntiva:

| Effetto della Temperatura | Impatto sulla Fusione |

|---|---|

| Troppo Alta | Porosità gassosa, vuoti di ritiro, danno allo stampo |

| Troppo Bassa | Colate incompiute, giunzioni fredde, dettaglio superficiale scadente |

| Ottimale | Riempimento completo dello stampo, struttura granulare controllata, alta integrità del pezzo |

Ottieni Fusioni Perfette con le Soluzioni di Riscaldamento di Precisione di KINTEK

Padroneggiare l'equilibrio termico è fondamentale per il successo della tua fusione. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per il controllo della temperatura, fornendo l'affidabilità e la precisione necessarie per fondere, colare e solidificare i metalli perfettamente. Sia che tu stia sviluppando componenti intricati o dando priorità alla massima resistenza, le nostre soluzioni ti aiutano a ridurre al minimo i difetti e a garantire risultati coerenti e di alta qualità.

Pronto a ottimizzare il tuo processo di fusione? Contatta oggi i nostri esperti per trovare la soluzione di riscaldamento ideale per la lega e le esigenze applicative specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è il processo di sinterizzazione per pressatura a caldo? Ottenere una densità superiore per materiali ad alte prestazioni

- Qual è il processo di stampaggio a caldo? Una guida alla produzione di materiali ad alta densità

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- La sinterizzazione è uguale alla pressatura a caldo? Scopri le differenze chiave per ottenere migliori prestazioni dei materiali