La calibrazione regolare è essenziale per i forni di sinterizzazione perché i componenti elettronici all'interno del controller si degradano naturalmente nel tempo. Questa degradazione, nota come deriva elettronica, fa sì che il controller legga in modo errato la vera temperatura del forno, portando a cicli di riscaldamento imprecisi e incoerenti. Senza calibrazione, questo errore può diventare significativo, deviando fino a 50°C dal setpoint.

Il problema principale non è un controller difettoso, ma l'inevitabile invecchiamento dei suoi componenti interni. La calibrazione regolare è la manutenzione necessaria che riallinea le letture del controller con la realtà, garantendo l'integrità e la ripetibilità del tuo critico processo di sinterizzazione.

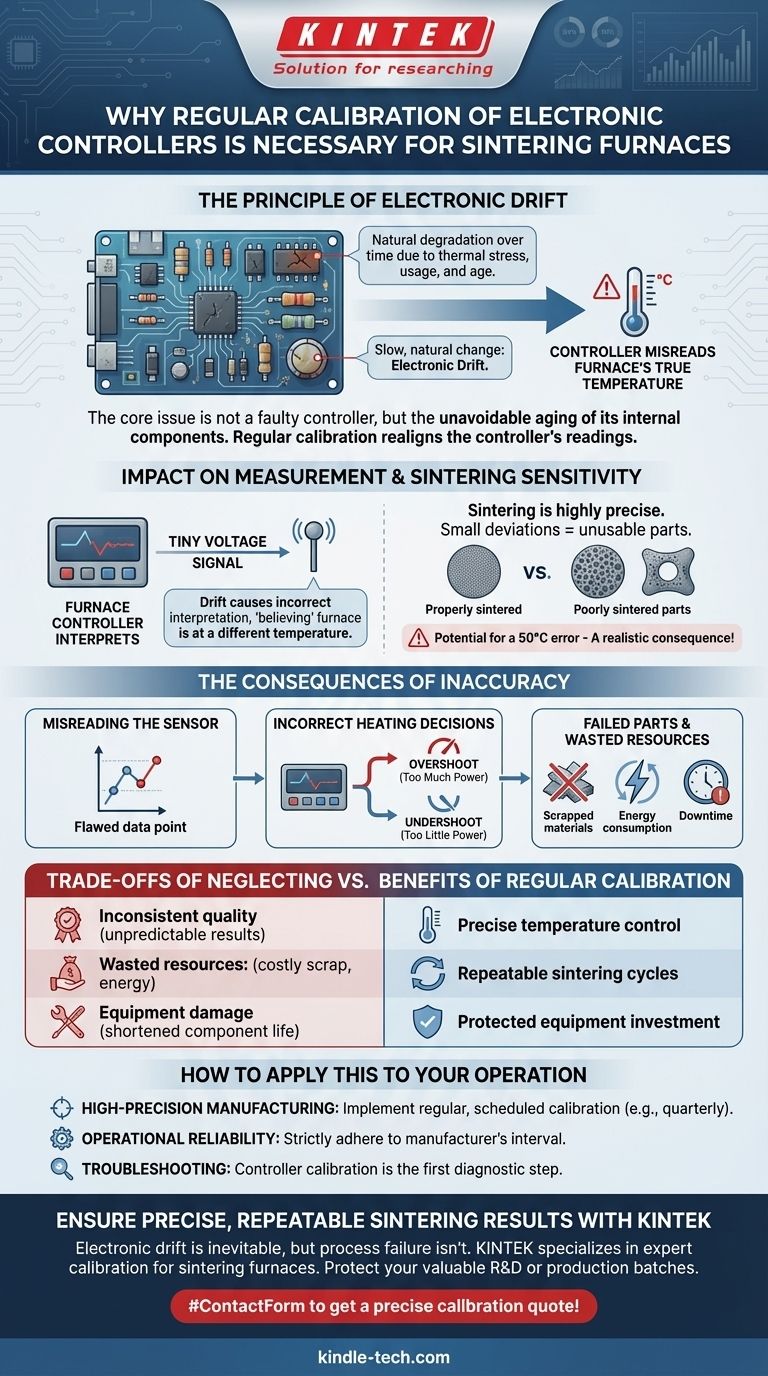

Il Principio della Deriva Elettronica

Cos'è la "Deriva"?

I componenti elettronici, come resistori e condensatori, non sono perfettamente stabili nel corso della loro vita. Le loro proprietà fisiche cambiano sottilmente a causa di fattori come stress termico, utilizzo ed età.

Questo cambiamento lento e naturale è chiamato deriva elettronica. È una caratteristica intrinseca dell'hardware che compone il controller del tuo forno.

L'Impatto sulla Misurazione

Un controller per forni non misura direttamente la temperatura. Interpreta un piccolo segnale di tensione (millivolt) inviato da un sensore, tipicamente una termocoppia.

I componenti interni del controller formano il circuito di riferimento per interpretare questo segnale. Man mano che questi componenti vanno in deriva, l'interpretazione del controller di quel segnale costante diventa imprecisa. Inizia a "credere" che il forno sia a una temperatura diversa da quella effettiva.

Perché la Sinterizzazione è Così Sensibile

La sinterizzazione è un processo termico altamente preciso. La densità finale, la resistenza e l'accuratezza dimensionale del materiale dipendono dal mantenimento di temperature specifiche per periodi esatti.

Anche una piccola deviazione dal profilo di temperatura richiesto può portare a parti sotto-sinterizzate (porose, deboli) o sovra-sinterizzate (deformate, eccessiva crescita del grano), rendendo l'intero lotto inutilizzabile.

Le Conseguenze dell'Imprecisione

Lettura Errata del Sensore

L'intero processo di controllo inizia con la lettura della temperatura. Se questo punto dati iniziale è errato a causa della deriva del controller, ogni azione successiva intrapresa dal controller sarà basata su informazioni errate.

Decisioni di Riscaldamento Errate

Basandosi su questi dati errati, il controller applicherà troppa o troppo poca potenza agli elementi riscaldanti.

Se il controller crede che il forno sia più freddo di quanto non sia, applicherà più potenza, facendo sì che il forno superi la temperatura target. Se crede che il forno sia più caldo, applicherà meno potenza, facendolo mancare il target.

L'Avviso dei 50°C

La potenziale deviazione di 50°C non è uno scenario peggiore raro; è una conseguenza realistica della manutenzione trascurata. Un errore di questa entità è catastrofico per qualsiasi processo di sinterizzazione controllato, garantendo parti fallite.

I Compromessi del Trascurare la Calibrazione

Il Costo della Qualità Incoerente

Un controller non calibrato porta a risultati imprevedibili e non ripetibili. Le parti prodotte una settimana possono avere proprietà del materiale completamente diverse da quelle prodotte la settimana successiva, anche con le stesse impostazioni. Ciò introduce una variabile importante che mina il controllo di qualità.

Il Rischio di Risorse Sprecate

Ogni ciclo di sinterizzazione fallito spreca tre risorse critiche: materiali grezzi costosi, notevoli quantità di energia e prezioso tempo di produzione. Il costo di un singolo lotto scartato spesso supera il costo di un servizio di calibrazione adeguato.

Il Potenziale Danno all'Attrezzatura

Il funzionamento costante di un forno a temperature superiori a quelle previste può ridurre drasticamente la vita di componenti costosi come elementi riscaldanti e isolamento refrattario, portando a guasti prematuri e costose riparazioni.

Come Applicare Questo alla Tua Operatività

Il tuo approccio alla calibrazione dovrebbe essere una parte deliberata della tua strategia di garanzia della qualità e di manutenzione preventiva.

- Se il tuo obiettivo principale è la produzione ad alta precisione e il controllo di qualità: Implementa una calibrazione regolare e programmata (ad esempio, trimestrale o semestrale) utilizzando uno strumento di riferimento certificato e tracciabile.

- Se il tuo obiettivo principale è l'affidabilità operativa e la minimizzazione dei tempi di inattività: Aderisci rigorosamente all'intervallo di calibrazione raccomandato dal produttore indicato nel manuale d'uso del tuo forno.

- Se stai risolvendo problemi di risultati di prodotto incoerenti: La calibrazione del controller dovrebbe essere il tuo primo passo diagnostico prima di indagare sui materiali o su altre variabili di processo.

Trattare la calibrazione del controller come una parte non negoziabile del tuo protocollo di manutenzione è il modo più efficace per garantire la precisione e l'affidabilità del tuo forno di sinterizzazione.

Tabella Riassuntiva:

| Aspetto | Impatto della Mancata Calibrazione | Beneficio della Calibrazione Regolare |

|---|---|---|

| Precisione della Temperatura | Deviazioni fino a 50°C dal setpoint | Mantiene un controllo preciso della temperatura |

| Consistenza del Processo | Risultati imprevedibili e non ripetibili | Garantisce cicli di sinterizzazione ripetibili |

| Qualità del Prodotto | Parti sotto-sinterizzate o sovra-sinterizzate | Assicura la densità e la resistenza finali delle parti |

| Costo Operativo | Materiali, energia e tempo sprecati | Previene lotti scartati e risparmia risorse |

| Durata dell'Attrezzatura | Guasto prematuro degli elementi riscaldanti | Protegge il tuo investimento nel forno |

Assicurati che il tuo forno di sinterizzazione fornisca risultati precisi e ripetibili.

La deriva elettronica è inevitabile, ma il fallimento del processo non lo è. KINTEK è specializzata nel mantenere la precisione delle tue attrezzature di laboratorio. I nostri servizi di calibrazione esperti per forni di sinterizzazione utilizzano strumenti certificati e tracciabili per riallineare il tuo controller, eliminare gli errori di temperatura e proteggere i tuoi preziosi lotti di ricerca e sviluppo o di produzione.

Non lasciare che un controller non calibrato comprometta la tua qualità e sprechi risorse. Contatta oggi stesso i nostri esperti di attrezzature di laboratorio per programmare una calibrazione e garantire l'integrità del tuo processo di sinterizzazione.

#ModuloContatto per ricevere un preventivo preciso per la calibrazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco