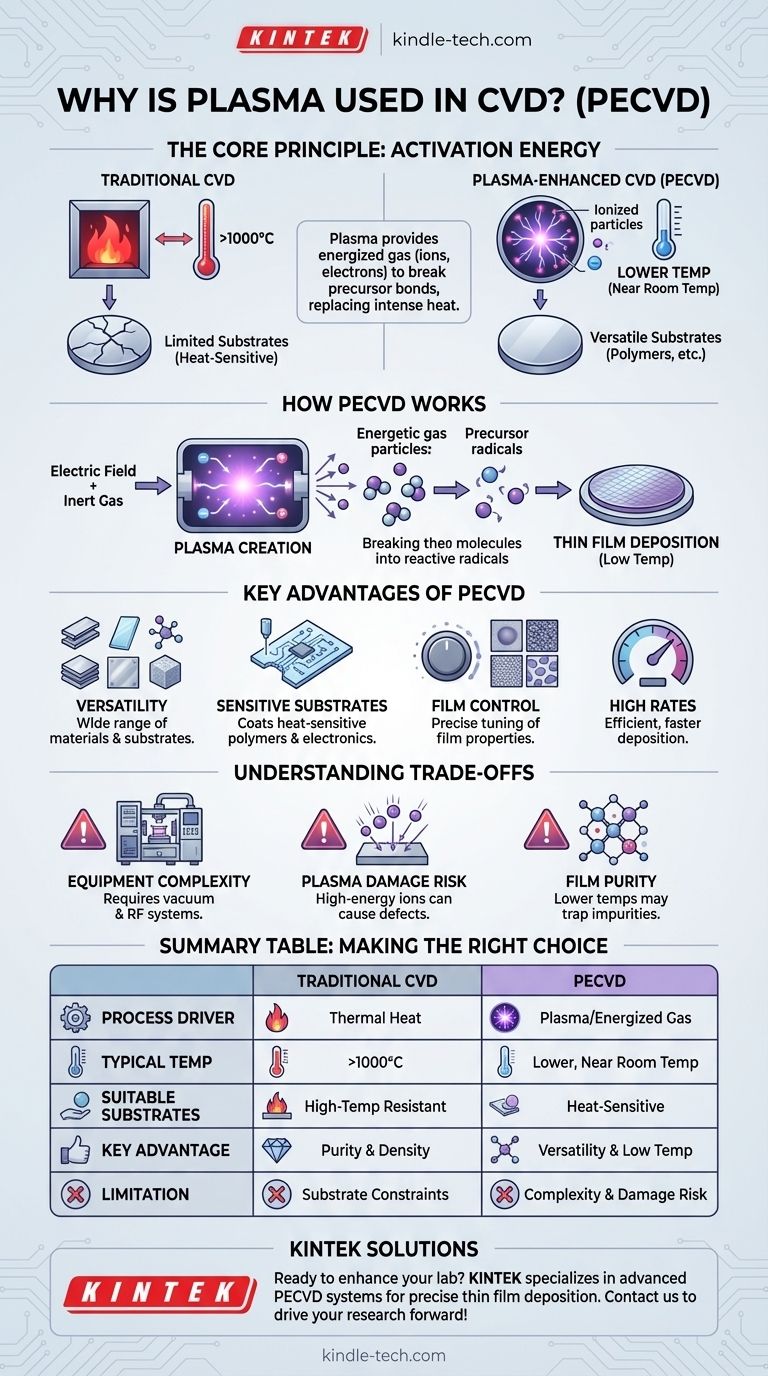

In sostanza, il plasma viene utilizzato nella Deposizione Chimica da Vapore (CVD) per attivare le reazioni chimiche necessarie a temperature significativamente più basse. Invece di fare affidamento su un calore intenso per scomporre i gas precursori, la CVD potenziata al plasma (PECVD) utilizza un gas energizzato, o plasma, per fornire l'energia necessaria per formare un film sottile su un substrato.

La ragione fondamentale per l'uso del plasma nella CVD è superare la limitazione dell'alta temperatura dei processi termici tradizionali. Ciò consente la deposizione di film sottili di alta qualità su materiali sensibili alla temperatura, come i polimeri, che altrimenti verrebbero danneggiati o distrutti dal calore.

Comprendere la CVD Tradizionale

Il Principio Fondamentale: Gas-a-Solido

La Deposizione Chimica da Vapore (CVD) è un processo in cui precursori chimici volatili in fase gassosa reagiscono o si decompongono per formare un film solido e non volatile sulla superficie di un substrato.

Il Ruolo del Calore Estremo

Nella CVD termica tradizionale, questa reazione chimica è interamente guidata dall'energia termica. Il substrato viene riscaldato a temperature molto elevate, spesso oltre i 1000°C, fornendo l'energia di attivazione necessaria per rompere i legami chimici e avviare la deposizione.

La Limitazione dell'Alta Temperatura

Questa dipendenza dal calore estremo è il principale vincolo della CVD termica. Rende il processo completamente inadatto per rivestire materiali con bassi punti di fusione o quelli che si degradano con il calore, limitando fondamentalmente il suo campo di applicazioni.

Il Ruolo del Plasma: Superare la Barriera del Calore

Attivare le Reazioni Senza Calore

La CVD potenziata al plasma (PECVD) introduce una nuova fonte di energia nell'equazione. Applicando un campo elettrico a un gas inerte, si crea un plasma—uno stato ionizzato della materia contenente elettroni e ioni altamente energetici.

Queste particelle energetiche collidono con le molecole di gas precursore, scomponendole in radicali reattivi. Questo processo fornisce efficacemente l'energia di attivazione per la reazione di deposizione senza la necessità di riscaldare il substrato a temperature estreme.

Il Vantaggio della Bassa Temperatura

Poiché il plasma, non il calore, guida la reazione, la PECVD può essere eseguita a temperature molto più basse, a volte anche vicino alla temperatura ambiente. Questo singolo cambiamento espande drasticamente la gamma di materiali che possono essere rivestiti.

Principali Vantaggi della CVD Potenziata al Plasma

Versatilità nei Materiali

La PECVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi elementi, leghe, composti e persino film vetrosi, su una vasta varietà di substrati.

Deposizione su Substrati Sensibili

Il vantaggio più significativo è la capacità di rivestire materiali sensibili al calore come polimeri, plastiche e alcuni componenti elettronici che sarebbero incompatibili con la CVD tradizionale.

Controllo sulle Proprietà del Film

Il processo al plasma offre parametri aggiuntivi per il controllo, consentendo agli ingegneri di regolare con precisione la microstruttura del film depositato, da completamente amorfo a policristallino.

Alti Tassi di Deposizione

La PECVD raggiunge spesso tassi di deposizione più elevati rispetto ai metodi CVD termici a bassa temperatura, rendendola un processo più efficiente per molte applicazioni industriali.

Comprendere i Compromessi

Complessità dell'Attrezzatura

I sistemi PECVD sono intrinsecamente più complessi dei reattori CVD termici. Richiedono sistemi a vuoto, alimentatori a radiofrequenza (RF) e controlli sofisticati per generare e mantenere un plasma stabile.

Potenziale Danno da Plasma

Gli ioni ad alta energia all'interno del plasma possono, se non gestiti correttamente, bombardare il substrato e causare danni fisici o creare difetti nel film in crescita.

Purezza del Film

Poiché le reazioni avvengono a temperature più basse, frammenti di gas precursore (come l'idrogeno) possono a volte essere incorporati nel film come impurità, il che può influenzare le sue proprietà ottiche o elettriche.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si decide tra un processo termico o potenziato al plasma, il tuo obiettivo principale è il fattore più importante.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura come i polimeri: la PECVD è la scelta definitiva e spesso l'unica, poiché la sua natura a bassa temperatura previene il danneggiamento del substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: la CVD termica ad alta temperatura può essere superiore, poiché il calore intenso aiuta a eliminare le impurità e a creare strutture dense e cristalline.

- Se il tuo obiettivo principale è la versatilità e la velocità del processo: la PECVD fornisce più variabili di controllo per regolare le proprietà del film e generalmente offre tassi di deposizione più elevati rispetto ad altre tecniche a bassa temperatura.

In definitiva, l'uso del plasma trasforma la CVD da un processo specializzato ad alta temperatura in una tecnologia di rivestimento notevolmente versatile e ampiamente applicabile.

Tabella Riepilogativa:

| Aspetto | CVD Tradizionale | CVD Potenziata al Plasma (PECVD) |

|---|---|---|

| Motore del Processo | Energia termica (calore) | Plasma (gas energizzato) |

| Temperatura Tipica | > 1000°C | Più bassa, anche vicino alla temperatura ambiente |

| Substrati Idonei | Materiali resistenti alle alte temperature | Materiali sensibili al calore (polimeri, plastiche) |

| Vantaggio Chiave | Elevata purezza e densità del film | Versatilità di rivestimento e funzionamento a bassa temperatura |

| Limitazione | Limitato a substrati ad alta temperatura | Potenziale danno da plasma e complessità dell'attrezzatura |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione precisa di film sottili? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi CVD potenziati al plasma, progettati per soddisfare le diverse esigenze dei laboratori moderni. Che tu stia lavorando con polimeri sensibili o richieda film ad alta purezza, le nostre soluzioni offrono la versatilità e il controllo di cui hai bisogno. Contattaci oggi per discutere come la nostra tecnologia CVD può far progredire la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione