In sintesi, l'azoto viene utilizzato nella sinterizzazione perché fornisce un'atmosfera economicamente vantaggiosa e relativamente inerte che impedisce alla polvere metallica di ossidarsi. Questo ambiente protettivo è essenziale affinché le singole particelle si leghino correttamente e formino un pezzo solido e denso.

Il ruolo principale dell'azoto nella sinterizzazione è offrire una soluzione economica per prevenire l'ossidazione. Tuttavia, la sua tendenza a reagire e formare nitruri ad alte temperature introduce un compromesso critico tra il miglioramento delle proprietà meccaniche e la potenziale riduzione della resistenza alla corrosione.

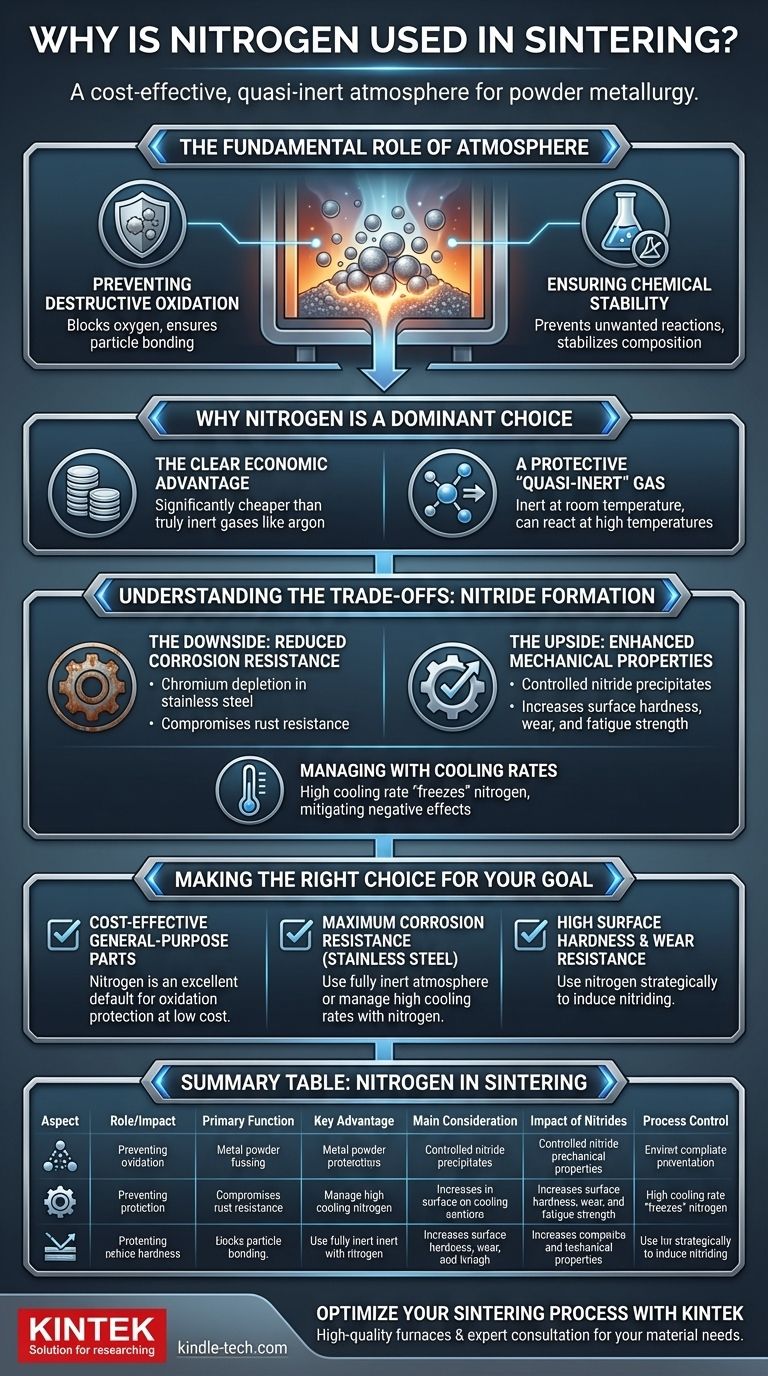

Il ruolo fondamentale dell'atmosfera nella sinterizzazione

Prima di concentrarsi sull'azoto, è fondamentale capire perché un'atmosfera controllata sia imprescindibile. L'obiettivo della sinterizzazione è fondere insieme le particelle di polvere metallica tramite il calore, e il gas circostante svolge un ruolo cruciale in questa trasformazione.

Prevenire l'ossidazione distruttiva

Il nemico principale di una sinterizzazione riuscita è l'ossigeno. Ad alte temperature, le polveri metalliche reagiranno rapidamente con qualsiasi ossigeno disponibile per formare strati di ossido sulle loro superfici.

Questi strati agiscono da barriera, impedendo il contatto metallo-metallo necessario affinché le particelle si leghino, il che si tradurrebbe in un pezzo debole, fragile o completamente difettoso.

Garantire la stabilità chimica

Un'atmosfera controllata assicura che la composizione chimica del materiale rimanga stabile. Impedisce reazioni indesiderate che potrebbero alterare le proprietà finali del componente.

Perché l'azoto è una scelta dominante

Sebbene si possano utilizzare altri gas come l'idrogeno o l'argon, l'azoto occupa un posto di rilievo nel settore per diverse ragioni pratiche.

Il chiaro vantaggio economico

L'azoto è significativamente meno costoso dei gas veramente inerti come l'argon. Per le applicazioni industriali ad alto volume, questa differenza di costo è un fattore trainante per la sua ampia adozione.

Un gas "quasi inerte" protettivo

A temperatura ambiente, l'azoto è altamente inerte. Tuttavia, nell'intenso calore di un forno di sinterizzazione, può diventare reattivo con alcuni metalli.

Questo comportamento "quasi inerte" è fondamentale. È sufficientemente inerte da prevenire l'ossidazione, ma abbastanza attivo da poter essere talvolta utilizzato a vantaggio dell'ingegnere.

Comprendere i compromessi: la formazione di nitruri

La considerazione tecnica più importante quando si utilizza l'azoto è la sua tendenza a reagire con i metalli ad alte temperature per formare composti chiamati nitruri. Questa reazione è un'arma a doppio taglio.

Il rovescio della medaglia: ridotta resistenza alla corrosione

Per materiali come l'acciaio inossidabile, la formazione di alcuni nitruri (in particolare i nitruri di cromo) può essere dannosa. Questo processo può esaurire il cromo necessario per formare lo strato passivo protettivo che conferisce all'acciaio inossidabile la sua resistenza alla corrosione.

Il risultato può essere un pezzo con buona resistenza meccanica ma capacità compromessa di resistere alla ruggine e alla corrosione.

Il vantaggio: proprietà meccaniche migliorate

Al contrario, per altre applicazioni, questo effetto di "nitrurazione" è intenzionale. Per alcune leghe di acciaio, la formazione controllata di fini precipitati di nitruri all'interno della struttura del materiale può aumentare significativamente la durezza superficiale, la resistenza all'usura e la resistenza a fatica.

In questi casi, l'azoto non è solo un'atmosfera protettiva, ma un agente legante attivo che contribuisce direttamente alle proprietà finali del materiale.

Gestire i nitruri con i tassi di raffreddamento

Gli ingegneri possono controllare l'impatto della nitrurazione attraverso il processo di raffreddamento. L'utilizzo di un alto tasso di raffreddamento dopo la sinterizzazione può aiutare a "congelare" l'azoto nella struttura del materiale prima che abbia il tempo di formare i grandi precipitati di nitruri dannosi che compromettono la resistenza alla corrosione.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'atmosfera di sinterizzazione corretta dipende interamente dal risultato desiderato per il componente finale.

- Se la tua attenzione principale è la produzione economica di pezzi di uso generale: L'azoto è un'ottima scelta predefinita, offrendo una protezione superiore dall'ossidazione a basso costo.

- Se la tua attenzione principale è la massima resistenza alla corrosione negli acciai inossidabili: Devi utilizzare un'atmosfera più inerte (come idrogeno puro o argon) o gestire attentamente alti tassi di raffreddamento quando usi l'azoto per sopprimere la formazione di nitruri.

- Se la tua attenzione principale è ottenere elevata durezza superficiale e resistenza all'usura: L'azoto può essere utilizzato strategicamente come gas attivo per indurre intenzionalmente la nitrurazione e migliorare le proprietà meccaniche del pezzo.

In definitiva, padroneggiare il processo di sinterizzazione significa trattare il gas atmosferico non come una semplice copertura, ma come un ingrediente critico nella ricetta finale del tuo materiale.

Tabella riassuntiva:

| Aspetto | Ruolo dell'azoto nella sinterizzazione |

|---|---|

| Funzione principale | Previene l'ossidazione delle polveri metalliche durante il riscaldamento ad alta temperatura. |

| Vantaggio chiave | Economico rispetto ai gas completamente inerti come l'argon. |

| Considerazione principale | Può reagire con alcuni metalli (es. acciaio inossidabile) formando nitruri. |

| Impatto dei nitruri | Potenziale svantaggio: Riduce la resistenza alla corrosione. Potenziale vantaggio: Migliora la durezza e la resistenza all'usura. |

| Controllo del processo | I tassi di raffreddamento possono essere gestiti per mitigare gli effetti negativi della formazione di nitruri. |

Ottimizza il tuo processo di sinterizzazione con KINTEK

La scelta dell'atmosfera di sinterizzazione corretta è fondamentale per ottenere le proprietà meccaniche e la resistenza alla corrosione desiderate nei tuoi pezzi metallici. Che tu abbia bisogno di una soluzione a base di azoto economicamente vantaggiosa o di un'atmosfera completamente inerte per leghe speciali, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio.

Forniamo:

- Forni di sinterizzazione di alta qualità con controllo preciso dell'atmosfera.

- Consulenza esperta per aiutarti a selezionare il gas e i parametri di processo ottimali per il tuo materiale e la tua applicazione specifici.

Miglioriamo insieme le prestazioni del tuo materiale. Contatta oggi i nostri esperti per discutere le tue esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza