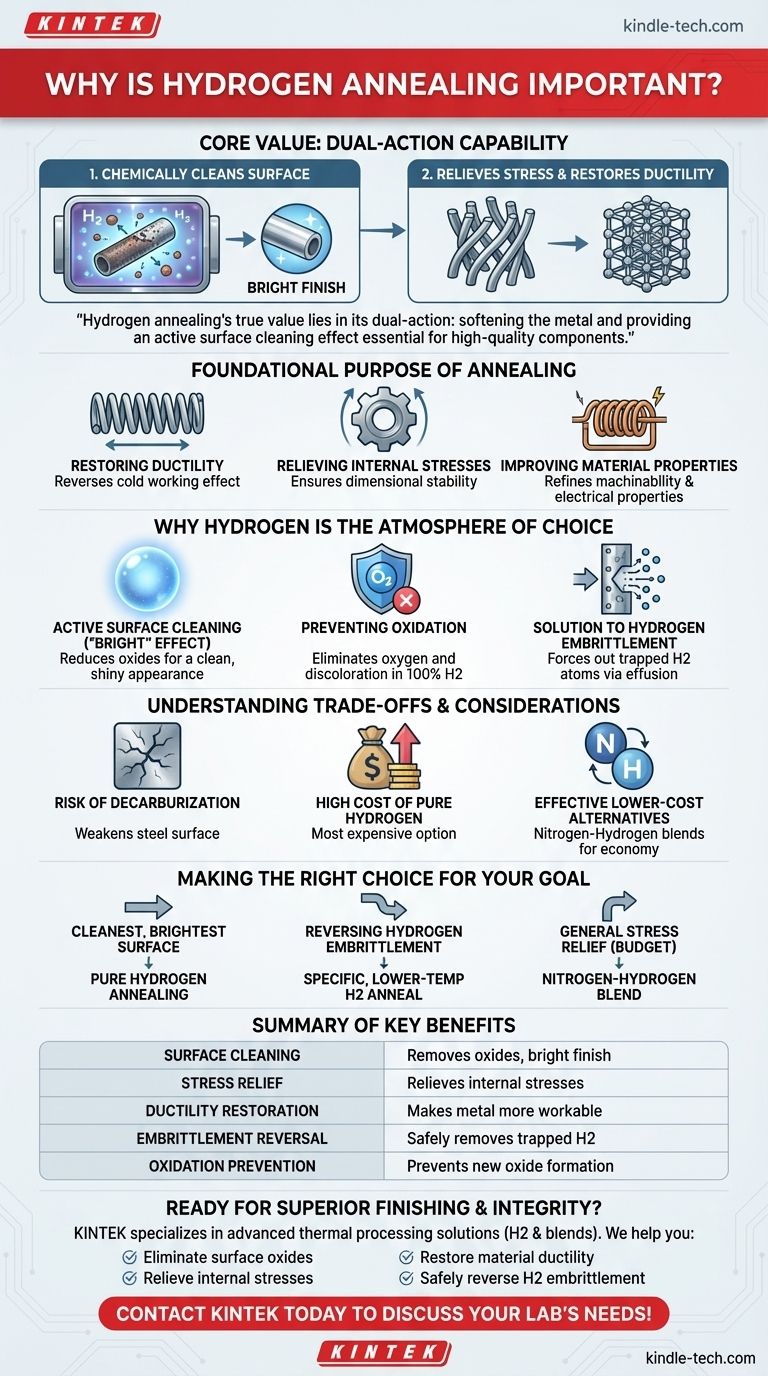

In sostanza, la ricottura a idrogeno è importante perché è un trattamento termico altamente efficace che sfrutta un'atmosfera di idrogeno puro per raggiungere due obiettivi critici: pulisce chimicamente la superficie del metallo rimuovendo gli ossidi e previene la formazione di nuova ossidazione. Ciò si traduce in una finitura "brillante" e pulita, alleviando contemporaneamente gli stress interni e ripristinando la duttilità del materiale per ulteriori lavorazioni.

Il vero valore della ricottura a idrogeno risiede nella sua capacità a doppia azione. Non solo ammorbidisce il metallo e lo rende più lavorabile, obiettivo di ogni ricottura, ma fornisce anche un effetto di pulizia attiva della superficie essenziale per componenti di alta qualità, specialmente dopo processi come saldatura, rivestimento o lavorazione a freddo.

Lo Scopo Fondamentale della Ricottura

Prima di concentrarci sull'elemento idrogeno, è fondamentale capire cosa si propone di realizzare qualsiasi processo di ricottura. È una fase fondamentale in metallurgia utilizzata per affinare le proprietà di un materiale.

Ripristino della Duttilità

Quando il metallo viene piegato, allungato o compresso, un processo noto come lavorazione a freddo, diventa più duro ma anche più fragile. La ricottura inverte questo effetto, ripristinando la duttilità del materiale (la sua capacità di essere deformato senza rompersi), consentendo ulteriori lavorazioni senza il rischio di fessurazioni.

Alleviamento degli Stress Interni

Processi come la rettifica, la lavorazione meccanica o la saldatura inducono significativi stress meccanici all'interno di un materiale. Se lasciati non trattati, questi stress possono causare la distorsione o l'incurvamento del pezzo durante i successivi trattamenti ad alta temperatura o nella sua applicazione finale. La ricottura rilascia questi stress interni, garantendo la stabilità dimensionale.

Miglioramento delle Proprietà del Materiale

Oltre allo stress e alla duttilità, la ricottura può essere utilizzata per affinare altre caratteristiche. Può migliorare la lavorabilità di un materiale, rendendolo più facile da tagliare, e in alcune applicazioni viene utilizzata specificamente per migliorare le proprietà elettriche di un materiale.

Perché l'Idrogeno è l'Atmosfera Preferita

L'utilizzo di un'atmosfera controllata è ciò che eleva la ricottura standard. L'idrogeno viene scelto per le sue proprietà chimiche uniche e potenti, che vanno ben oltre il semplice proteggere il materiale dall'aria.

Pulizia Attiva della Superficie (L'Effetto "Brillante")

L'idrogeno è un gas riducente molto potente. Ciò significa che reagisce attivamente e rimuove gli ossidi già presenti sulla superficie del metallo. Questa "pulizia della superficie" è ciò che produce un aspetto pulito, privo di scaglie e lucido, facendo guadagnare al processo il nome di ricottura brillante.

Prevenzione dell'Ossidazione e della Decolorazione

Riscaldare il metallo in presenza di ossigeno provoca ossidazione, portando a decolorazione e formazione di scaglie superficiali. Eseguendo il trattamento termico in un'atmosfera di idrogeno al 100%, l'ossigeno viene eliminato e la formazione di nuovi ossidi viene completamente prevenuta.

Una Soluzione Sorprendente all'Infragilimento da Idrogeno

Paradossalmente, sebbene gli atomi di idrogeno intrappolati siano la causa dell'infragilimento da idrogeno, una condizione in cui il metallo diventa fragile, la ricottura a idrogeno è anche la soluzione. Riscaldando il materiale a una temperatura relativamente bassa (200-300 °C) per diverse ore, l'idrogeno intrappolato viene espulso tramite effusione. Questo è un passaggio critico immediatamente dopo la saldatura o la zincatura, processi noti per introdurre idrogeno nel materiale.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la ricottura a idrogeno è un processo specializzato con sfide specifiche che devono essere gestite per un'applicazione di successo.

Il Rischio di Decarburazione nell'Acciaio

L'idrogeno può reagire con il carbonio nelle parti in acciaio, un processo noto come decarburazione. Questo può indebolire la superficie dell'acciaio, quindi sono necessari un attento controllo del processo e precauzioni per evitare di danneggiare l'integrità del materiale.

L'Alto Costo dell'Idrogeno Puro

Un'atmosfera di idrogeno al 100% è l'opzione più costosa per la ricottura in atmosfera controllata. Questo costo deve essere giustificato dalla necessità della finitura superficiale superiore e delle proprietà di pulizia che fornisce.

Alternative a Basso Costo Efficaci

Per le applicazioni in cui la finitura più brillante in assoluto non è richiesta, le miscele di azoto-idrogeno offrono un'alternativa efficace ed economica. Queste miscele forniscono ancora un'eccellente protezione contro l'ossidazione e possono offrire molti dei vantaggi dell'idrogeno puro a un costo operativo inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di ricottura corretto dipende interamente dalle condizioni del materiale e dal risultato desiderato per il pezzo finale.

- Se il tuo obiettivo principale è ottenere la superficie più pulita e brillante possibile: La ricottura a idrogeno puro è la scelta superiore grazie alle sue proprietà attive di riduzione degli ossidi.

- Se il tuo obiettivo principale è invertire l'infragilimento da idrogeno dopo la saldatura o la placcatura: Una ricottura a idrogeno specifica a temperatura più bassa è il metodo prescritto per rimuovere gli atomi di idrogeno intrappolati.

- Se il tuo obiettivo principale è il sollievo generale dallo stress con un vincolo di budget: Una miscela di azoto-idrogeno fornisce spesso una prevenzione dell'ossidazione sufficiente ed è una soluzione più economica.

In definitiva, la scelta del trattamento atmosferico corretto è una decisione critica per garantire sia la qualità estetica che l'integrità strutturale del componente finale.

Tabella Riassuntiva:

| Vantaggio Chiave | Come Aiuta la Ricottura a Idrogeno |

|---|---|

| Pulizia della Superficie | Rimuove gli ossidi esistenti, creando una finitura brillante e priva di scaglie. |

| Sollievo dallo Stress | Allevia gli stress interni derivanti da saldatura o lavorazione a freddo. |

| Ripristino della Duttilità | Rende il metallo più lavorabile per ulteriori lavorazioni. |

| Inversione dell'Infragilimento da Idrogeno | Rimuove in sicurezza gli atomi di idrogeno intrappolati dopo la saldatura o la placcatura. |

| Prevenzione dell'Ossidazione | L'atmosfera di idrogeno puro previene la formazione di nuovi ossidi durante il riscaldamento. |

Pronto a ottenere una finitura metallica e un'integrità dei componenti superiori?

In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica, inclusi forni per ricottura a idrogeno e sistemi ad atmosfera controllata. Sia che tu abbia bisogno della finitura brillante e priva di ossidi della ricottura a idrogeno puro o delle prestazioni economiche delle miscele azoto-idrogeno, le nostre attrezzature da laboratorio sono progettate per soddisfare le esigenze precise del tuo laboratorio o impianto di produzione.

Ti aiutiamo a:

- Eliminare gli ossidi superficiali e prevenire la decolorazione.

- Alleviare gli stress interni per la stabilità dimensionale.

- Ripristinare la duttilità del materiale per ulteriori lavorazioni.

- Invertire in sicurezza l'infragilimento da idrogeno in componenti critici.

Lascia che i nostri esperti ti aiutino a selezionare il processo di ricottura corretto per i tuoi obiettivi. Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'argon viene utilizzato nella produzione dell'acciaio? Per protezione, purezza e prestazioni superiori

- Quale ruolo svolgono i forni di carbonizzazione e attivazione negli elettrodi di xerogel di carbonio attivo? Ottimizzare le prestazioni dei supercondensatori

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per il preriscaldamento del FeCrAl? Ottimizzare la forgiatura e prevenire le cricche

- Qual è la funzione principale di un'atmosfera endotermica nel trattamento termico dell'acciaio? Ottimizzare la tempra superficiale

- Quale ruolo gioca una coperta di gas argon ad alta purezza nei test di corrosione ad alta temperatura? Garantire un'accuratezza precisa dei dati

- Perché è necessario un sistema di reazione con protezione gassosa per la co-precipitazione di Fe3O4? Garantire la sintesi di magnetite pura

- Cos'è un sistema di trattamento termico ad atmosfera controllata? Una guida al trattamento termico di precisione