In sostanza, la deposizione chimica da vapore (CVD) è un sofisticato processo di produzione utilizzato per creare film solidi ultra-sottili e ad alte prestazioni su una superficie. Funziona introducendo gas reattivi (precursori) in una camera, che poi si decompongono e reagiscono su un oggetto riscaldato (substrato), costruendo lo strato di materiale desiderato strato dopo strato con eccezionale purezza e controllo.

Il vero valore della CVD non risiede solo nell'applicazione di un rivestimento, ma nella sua capacità di costruire materiali partendo dal livello atomico. Questa precisione consente la creazione di elettronica di prossima generazione, componenti durevoli e materiali avanzati che sarebbero impossibili da produrre con metodi convenzionali.

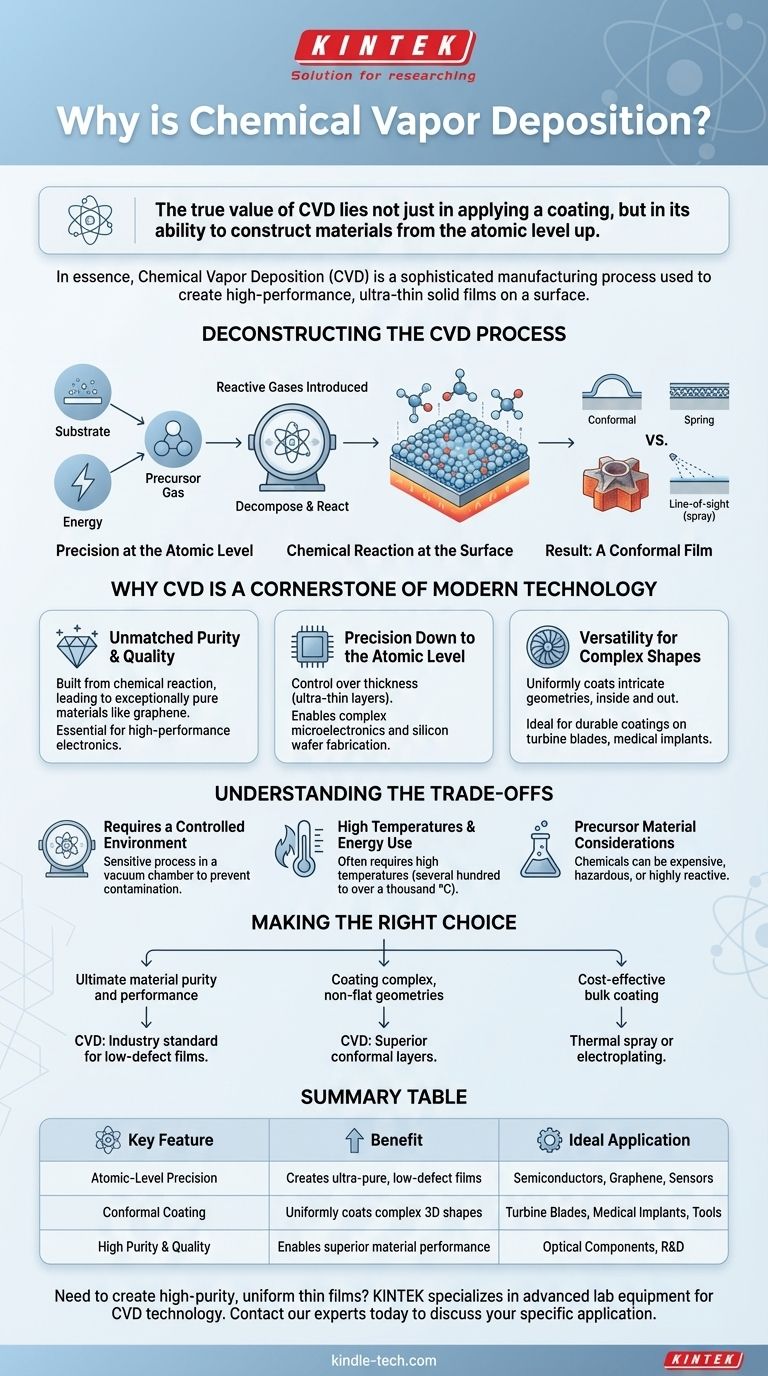

Decostruire il Processo CVD

Per capire perché la CVD è così potente, dobbiamo prima esaminare la sua meccanica fondamentale. È meno simile a dipingere una superficie e più simile a costruire con precisione una struttura cristallina su di essa.

I Componenti Fondamentali

Il processo si basa su tre elementi chiave: un substrato (l'oggetto da rivestire), un gas precursore (la fonte del materiale) ed energia (tipicamente calore). Il substrato viene posizionato all'interno di una camera a vuoto.

Successivamente, vengono introdotti nella camera gas precursori volatili, che contengono gli atomi necessari per il film finale.

La Reazione Chimica sulla Superficie

Una volta che le molecole del gas precursore entrano in contatto con il substrato riscaldato, si innesca una serie di eventi. L'energia termica fa sì che le molecole di gas reagiscano o si decompongano.

Questa reazione chimica deposita il materiale solido desiderato direttamente sulla superficie del substrato, mentre gli eventuali sottoprodotti indesiderati vengono rimossi come gas.

Il Risultato: Un Film Conforme

Nel tempo, questo processo costruisce un film sottile, denso e altamente puro. Poiché il precursore è un gas, scorre attorno e all'interno di ogni caratteristica del substrato, garantendo un rivestimento incredibilmente uniforme. Questo è noto come rivestimento conforme.

Ciò differisce fondamentalmente dai processi "a linea di vista" come la verniciatura a spruzzo, che non possono rivestire uniformemente superfici complesse o interne.

Perché la CVD è una Pietra Angolare della Tecnologia Moderna

La natura unica del processo CVD gli conferisce capacità critiche per la produzione dei prodotti più avanzati. La sua importanza deriva dall'offrire una combinazione di purezza, precisione e versatilità che altri processi non possono eguagliare.

Purezza e Qualità Ineguagliabili

Poiché il film è costruito direttamente da una reazione chimica utilizzando gas puri, il materiale risultante può essere eccezionalmente puro e avere una struttura quasi perfetta.

Questo è il motivo per cui la CVD è un metodo leader per la produzione di grafene e altri semiconduttori avanzati. Il basso numero di difetti è essenziale per l'elettronica ad alte prestazioni in cui anche le più piccole impurità possono causare guasti.

Precisione Fino al Livello Atomico

La CVD consente un altissimo grado di controllo sullo spessore e sulle proprietà del film depositato. È possibile creare strati ultra-sottili, a volte spessi solo pochi atomi.

Questo livello di precisione è il fondamento della microelettronica moderna, consentendo la fabbricazione di circuiti elettrici e processori complessi su wafer di silicio.

Versatilità per Forme Complesse

La natura del processo che non richiede linea di vista significa che la CVD può rivestire uniformemente geometrie intricate e complesse, sia all'interno che all'esterno.

Ciò è prezioso per creare rivestimenti protettivi durevoli su componenti come pale di turbine, impianti medici o utensili industriali, dove una copertura completa e uniforme è fondamentale per le prestazioni e la longevità.

Comprendere i Compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua precisione comporta requisiti e limitazioni specifici che la rendono inadatta per determinate applicazioni.

Richiede un Ambiente Controllato

I processi CVD sono sensibili e devono avvenire all'interno di una camera a vuoto. Ciò è necessario per prevenire la contaminazione da parte dell'aria e per controllare con precisione la chimica della reazione.

Questo requisito aumenta la complessità e il costo delle apparecchiature rispetto ai metodi di rivestimento più semplici eseguiti a pressione atmosferica.

Alte Temperature e Consumo Energetico

La maggior parte dei processi CVD si basa su alte temperature (spesso diverse centinaia o oltre mille gradi Celsius) per guidare le reazioni chimiche.

Questo elevato consumo energetico può rappresentare un costo operativo significativo. Inoltre, il materiale del substrato deve essere in grado di resistere a queste temperature senza danneggiarsi o fondere.

Considerazioni sui Materiali Precursori

La scelta delle sostanze chimiche precursori è fondamentale. Possono essere costose, pericolose o altamente reattive, richiedendo protocolli di manipolazione e sicurezza specializzati. La chimica deve essere perfettamente abbinata al film e al substrato desiderati.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se la CVD è la tecnologia appropriata dipende interamente dal tuo obiettivo finale, bilanciando la necessità di prestazioni assolute rispetto al costo e alla complessità.

- Se la tua attenzione principale è sulla massima purezza e prestazione del materiale: La CVD è lo standard del settore per la creazione di film a basso difetto e ad alta purezza richiesti per semiconduttori avanzati, sensori e componenti ottici.

- Se la tua attenzione principale è sul rivestimento di geometrie complesse e non piatte: La capacità della CVD di creare strati perfettamente conformi su superfici intricate la rende superiore a qualsiasi tecnica di deposizione a linea di vista.

- Se la tua attenzione principale è sul rivestimento di massa economicamente vantaggioso: Per rivestimenti spessi e non critici su forme semplici, metodi più rapidi ed economici come la spruzzatura termica o la galvanostegia potrebbero essere più appropriati.

In definitiva, la deposizione chimica da vapore è la tecnologia abilitante per applicazioni in cui la perfezione del materiale e il controllo su scala atomica non sono negoziabili.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio | Applicazione Ideale |

|---|---|---|

| Precisione a Livello Atomico | Crea film ultra-puri e a basso difetto | Semiconduttori, Grafene, Sensori |

| Rivestimento Conforme | Riveste uniformemente forme 3D complesse | Pale di Turbine, Impianti Medici, Utensili |

| Alta Purezza e Qualità | Consente prestazioni superiori del materiale | Componenti Ottici, R&S |

Hai bisogno di creare film sottili uniformi e ad alta purezza per il tuo laboratorio o linea di produzione? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa dei materiali. La nostra esperienza nella tecnologia CVD può aiutarti a raggiungere la perfezione del materiale richiesta dal tuo progetto. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse