In sintesi, l'argon viene utilizzato nella deposizione magnetron sputtering perché è un gas inerte con una massa atomica relativamente elevata. La sua natura inerte gli impedisce di reagire chimicamente con il materiale bersaglio, garantendo la deposizione di un film puro, mentre la sua massa permette ai suoi ioni di "sabbiettare" efficacemente gli atomi dalla superficie del bersaglio con alta efficienza.

La scelta del gas nello sputtering non riguarda solo la creazione di un plasma; è una decisione fondamentale che determina la fisica dell'eiezione del materiale e la chimica del film risultante. L'argon è il cavallo di battaglia per la deposizione puramente fisica, ma capire il perché ti permette di padroneggiare processi reattivi più complessi.

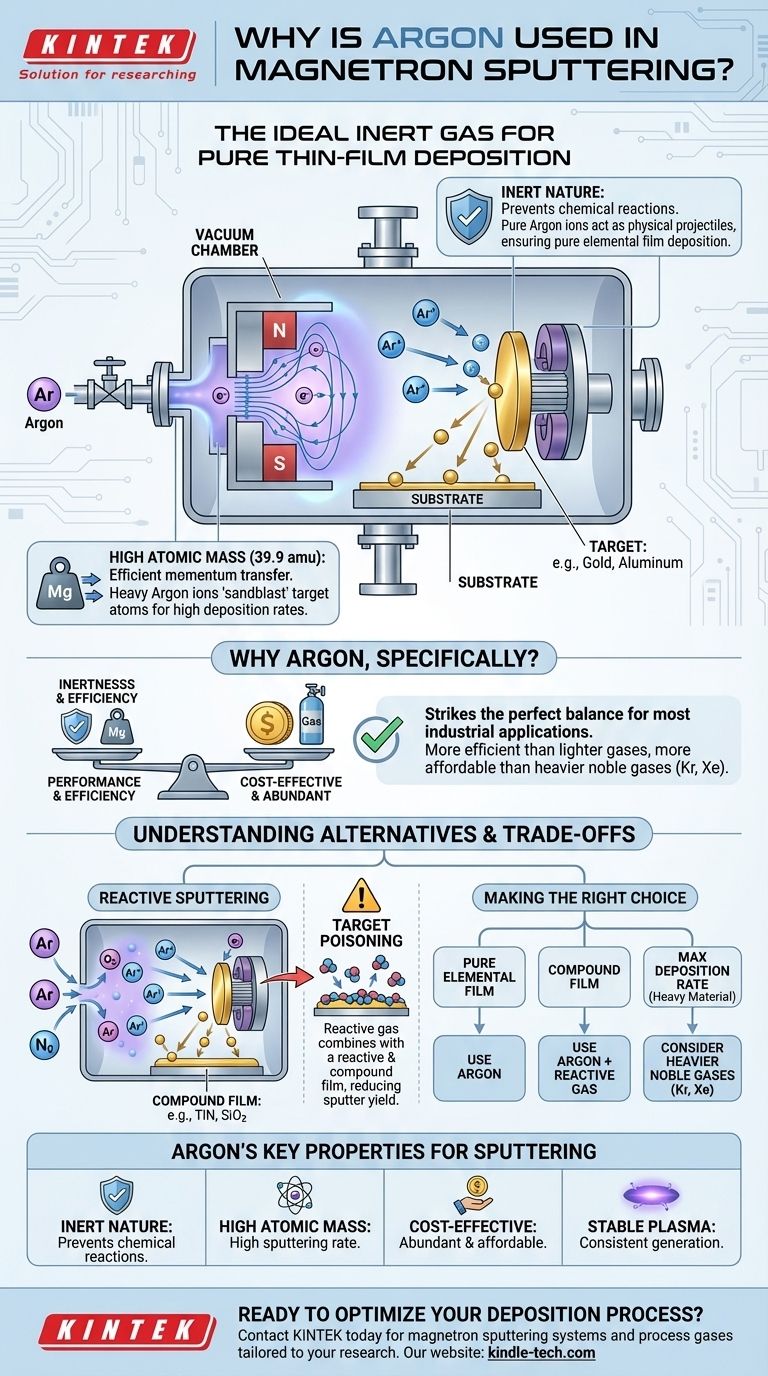

Il Ruolo Fondamentale del Gas nello Sputtering

Per comprendere la prevalenza dell'argon, dobbiamo prima esaminare il ruolo che qualsiasi gas svolge nel processo di sputtering. Il gas è il mezzo che viene trasformato in uno strumento per l'eiezione del materiale.

Creazione del Plasma

Il processo inizia introducendo un gas a bassa pressione, come l'argon, in una camera a vuoto. Viene quindi applicato un forte campo elettrico.

Questo campo energizza gli elettroni liberi, che collidono con gli atomi di argon neutri. Queste collisioni sono abbastanza energetiche da strappare un elettrone dagli atomi di argon, creando ioni di argon caricati positivamente (Ar+) e più elettroni liberi. Questa nuvola autosufficiente di ioni ed elettroni è il plasma.

L'Importanza di Essere Inerte

L'argon è un gas nobile, il che significa che è chimicamente inerte. Non forma facilmente legami chimici con altri elementi.

Questa proprietà è fondamentale per la deposizione fisica da vapore (PVD). L'obiettivo è trasportare fisicamente il materiale dal bersaglio al substrato senza alterarne la chimica. L'uso di un gas inerte assicura che gli ioni di argon agiscano semplicemente come proiettili fisici, prevenendo reazioni chimiche indesiderate sul bersaglio o sul film in crescita.

L'Impatto della Massa

Lo sputtering è un processo di trasferimento di quantità di moto. Pensalo come una partita di biliardo microscopica. Quando uno ione di argon ad alta energia colpisce il bersaglio, trasferisce la sua quantità di moto agli atomi del bersaglio.

Uno ione più pesante trasporta più quantità di moto di uno più leggero alla stessa energia. Pertanto, uno ione più pesante come l'argon è più efficace nell'espellere, o sputterare, gli atomi del bersaglio. Ciò si traduce in un tasso di deposizione più elevato, rendendo il processo più efficiente.

Perché Proprio l'Argon?

Sebbene esistano altri gas nobili, l'argon raggiunge l'equilibrio ideale tra prestazioni, costi e praticità per la stragrande maggioranza delle applicazioni di sputtering.

L'Equilibrio tra Prestazioni e Costo

L'argon offre un'eccellente combinazione di inerzia e di massa atomica sufficiente (39,9 amu) per uno sputtering efficiente della maggior parte dei materiali.

Mentre gas nobili più pesanti come il Krypton (Kr) o lo Xenon (Xe) produrrebbero tassi di sputtering ancora più elevati grazie alla loro maggiore massa, sono significativamente più rari e costosi. L'abbondanza dell'argon nell'atmosfera (quasi l'1%) lo rende molto più conveniente per l'uso industriale.

Generazione Stabile di Plasma

L'argon ha un potenziale di ionizzazione ben adatto per creare e sostenere un plasma stabile in condizioni tipiche di vuoto e potenza utilizzate nei sistemi magnetron. Raggiunge un equilibrio, essendo abbastanza facile da ionizzare senza diventare troppo instabile.

Comprendere i Compromessi e le Alternative

Sebbene l'argon sia l'opzione predefinita, non è l'unica. Comprendere le alternative rivela gli obiettivi strategici più profondi della deposizione di film sottili.

Quando l'Argon Non Basta: Sputtering Reattivo

A volte, l'obiettivo non è depositare un materiale puro ma creare un composto chimico specifico, come un ossido o un nitruro. Questo è chiamato sputtering reattivo.

In questo processo, un gas reattivo come l'ossigeno (O2) o l'azoto (N2) viene intenzionalmente introdotto nella camera insieme all'argon. Gli ioni di argon svolgono ancora il lavoro primario di sputtering del bersaglio metallico, ma il gas reattivo si combina con gli atomi sputterati mentre viaggiano e atterrano sul substrato, formando un film composto come il nitruro di titanio (TiN) o il biossido di silicio (SiO2).

L'Inconveniente: Avvelenamento del Bersaglio

Una sfida importante nello sputtering reattivo è l'avvelenamento del bersaglio. Ciò si verifica quando il gas reattivo inizia a formare uno strato composto (ad esempio, un nitruro o un ossido) direttamente sulla superficie del bersaglio stesso.

Questo strato "avvelenato" ha spesso una resa di sputtering molto inferiore rispetto al bersaglio di metallo puro. Di conseguenza, il tasso di deposizione può diminuire drasticamente, rendendo il processo instabile e difficile da controllare. La gestione della pressione parziale del gas reattivo è fondamentale per evitare questo effetto.

Come il Magnetron Amplifica il Processo

Il "magnetron" nella deposizione magnetron sputtering è un miglioramento cruciale che rende l'uso dell'argon così efficace.

Concentrare il Plasma

Un magnetron utilizza una configurazione di potenti magneti posizionati dietro il bersaglio di sputtering. Questo campo magnetico intrappola gli elettroni altamente mobili dal plasma, forzandoli in un percorso a spirale direttamente di fronte alla superficie del bersaglio.

Aumentare l'Efficienza di Ionizzazione

Intrappolando gli elettroni vicino al bersaglio, il magnetron aumenta drasticamente la probabilità che questi elettroni collidano e ionizzino gli atomi di argon neutri.

Ciò crea un plasma denso e intenso concentrato precisamente dove è più necessario. Ciò consente tassi di sputtering molto elevati a pressioni operative molto più basse rispetto allo sputtering senza magnetron, con conseguente produzione di film di qualità superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas è interamente determinata dalle proprietà di cui hai bisogno nel tuo film sottile finale.

- Se il tuo obiettivo principale è depositare un film elementare puro (ad esempio, oro puro o alluminio): L'argon è la scelta definitiva e più conveniente per la sua inerzia ed efficienza.

- Se il tuo obiettivo principale è creare un film composto duro, ceramico o ottico (ad esempio, TiN, Al2O3): Devi utilizzare una miscela attentamente controllata di argon e un gas reattivo come azoto o ossigeno.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione di un materiale molto pesante o difficile da sputterare: Potresti considerare un gas nobile più pesante e costoso come il krypton o lo xeno, se il budget lo consente e il guadagno di efficienza è giustificato.

In definitiva, la scelta del gas di processo giusto riguarda il controllo della fisica e della chimica fondamentali all'interno del plasma per ottenere le precise proprietà del film che desideri.

Tabella riassuntiva:

| Proprietà | Perché è Importante per lo Sputtering |

|---|---|

| Natura Inerte | Previene le reazioni chimiche, garantendo la deposizione di un film puro senza contaminazioni. |

| Massa Atomica Elevata | Consente un efficiente trasferimento di quantità di moto per alti tassi di sputtering e una deposizione più rapida. |

| Convenienza | Abbondante e conveniente, rendendolo ideale per applicazioni industriali e di ricerca. |

| Plasma Stabile | Facile da ionizzare, consentendo una generazione di plasma coerente e affidabile nella camera. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? La scelta del gas di sputtering è fondamentale per ottenere le precise proprietà del film che la tua ricerca richiede. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi di deposizione magnetron sputtering e gas di processo su misura per la tua specifica applicazione, sia che tu abbia bisogno di argon puro per film elementari o di una guida sulle miscele di gas reattivi per film composti. Lascia che i nostri esperti ti aiutino a migliorare l'efficienza e la qualità dei film del tuo laboratorio. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio e scoprire la soluzione giusta per te!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati