Alla base, il trattamento termico modifica le proprietà di un materiale riorganizzando fondamentalmente la sua struttura cristallina interna. Controllando attentamente i cicli di riscaldamento e raffreddamento, manipoliamo il modo in cui gli atomi si dispongono a livello microscopico. Questo cambiamento nella microstruttura del materiale ne determina direttamente le caratteristiche meccaniche finali, come durezza, resistenza e tenacità.

Il principio centrale è che il calore fornisce l'energia agli atomi per muoversi (diffusione), e la velocità di raffreddamento li blocca in una nuova disposizione più desiderabile. I diversi trattamenti sono semplicemente modi diversi di controllare questa riorganizzazione atomica per raggiungere un obiettivo ingegneristico specifico.

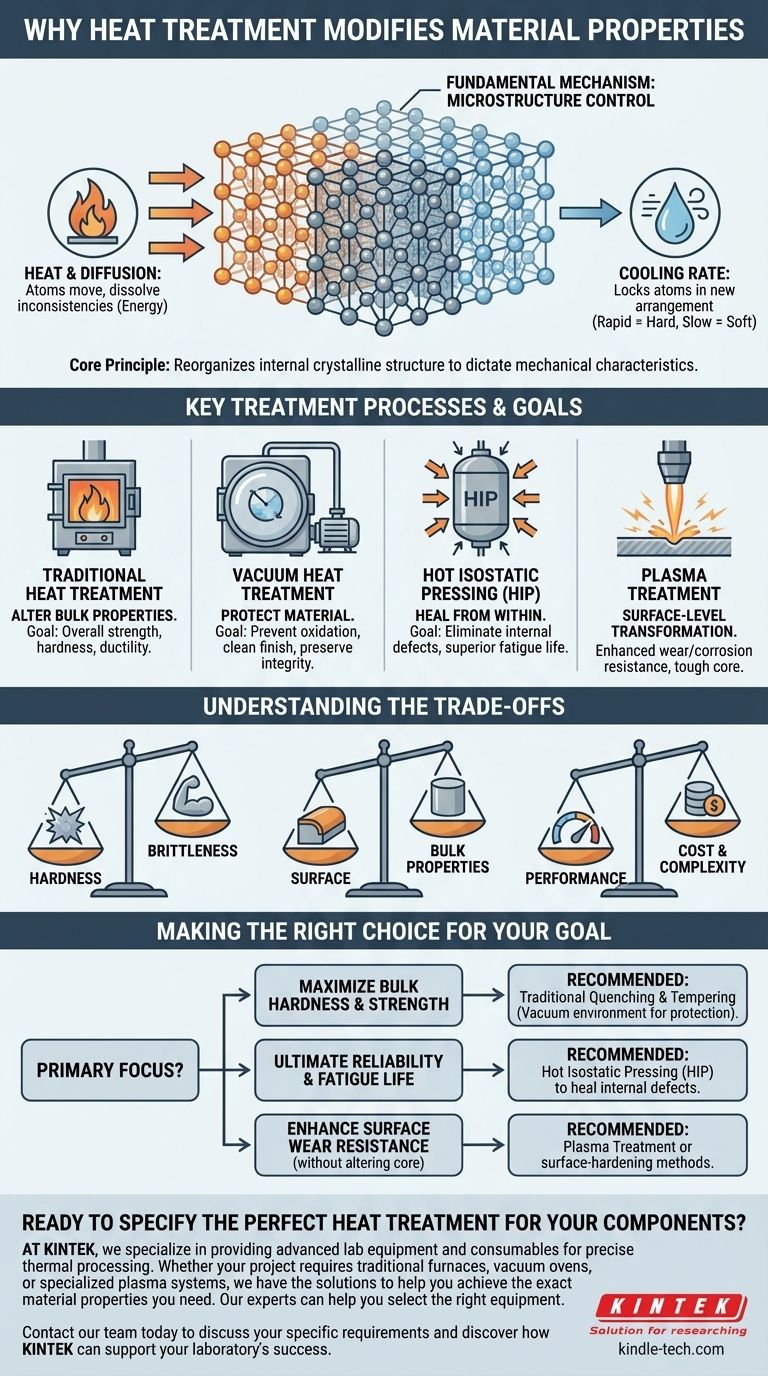

Il Meccanismo Fondamentale: Controllo della Microstruttura

Tutti i metalli sono cristallini, il che significa che i loro atomi sono disposti in un reticolo ordinato e ripetitivo. Il trattamento termico è il processo di alterazione intenzionale di questo reticolo per migliorare proprietà specifiche.

Il Ruolo del Calore e della Diffusione

Riscaldare un metallo inietta energia termica nella sua struttura atomica. Questa energia permette agli atomi di rompere i loro legami e di muoversi, o diffondere, all'interno del materiale. Questo crea uno stato più uniforme e malleabile, dissolvendo le incongruenze nella microstruttura.

L'Impatto del Raffreddamento

La fase di raffreddamento è quella in cui la trasformazione viene bloccata. La velocità di raffreddamento è la variabile più critica. Un raffreddamento rapido (tempra) intrappola gli atomi in una struttura altamente sollecitata e disorganizzata, che tipicamente si traduce in elevata durezza. Un raffreddamento lento permette agli atomi di stabilirsi in una struttura più ordinata e meno sollecitata, risultando in un materiale più morbido e duttile.

Processi di Trattamento Chiave e Loro Obiettivi

Sebbene il principio sia lo stesso, vengono utilizzati metodi diversi per raggiungere risultati specifici, da cambiamenti profondi all'interno del materiale a modifiche solo sulla sua superficie.

Trattamento Termico Tradizionale: Le Fondamenta

Questo comporta il riscaldamento di un materiale a una temperatura specifica, il mantenimento a tale temperatura per garantire uno stato uniforme, e quindi il raffreddamento a una velocità controllata. L'obiettivo è alterare le proprietà di massa dell'intero componente, modificandone la resistenza complessiva, la durezza o la duttilità.

Trattamento Termico Sottovuoto: Proteggere il Materiale

Eseguire il trattamento termico sottovuoto non riguarda la modifica del meccanismo, ma il controllo dell'ambiente. Previene l'ossidazione e altre reazioni superficiali che possono verificarsi ad alte temperature. Ciò si traduce in una finitura pulita e brillante e previene la formazione di uno strato superficiale debole, preservando l'integrità del materiale.

Pressatura Isostatica a Caldo (HIP): Guarigione dall'Interno

L'HIP combina calore elevato con una pressione immensa e uniforme. Questo processo comprime fisicamente il materiale su tutti i lati, eliminando la microporosità interna e i vuoti microscopici. Il risultato è un materiale completamente denso con una vita a fatica, una resistenza all'impatto e una consistenza complessiva superiori.

Trattamento al Plasma: Una Trasformazione a Livello Superficiale

A differenza dei metodi che alterano l'intera parte, il trattamento al plasma modifica solo le proprietà superficiali. Utilizza gas energizzato (plasma) per promuovere reazioni superficiali, migliorando caratteristiche come la resistenza all'usura o alla corrosione senza modificare le proprietà fondamentali del materiale. Ciò lascia la massa del componente tenace e duttile creando al contempo un "guscio" esterno duro.

Comprendere i Compromessi

La scelta di un processo di trattamento termico implica il bilanciamento delle proprietà desiderate, poiché il miglioramento di una spesso avviene a scapito di un'altra.

Durezza vs. Fragilità

Il compromesso più comune è tra durezza e tenacità. Un materiale molto duro, creato da una tempra rapida, è spesso anche molto fragile e soggetto a fratture. La successiva tempra (una forma di riscaldamento) è spesso necessaria per ripristinare una certa tenacità, sebbene a costo di una certa durezza.

Proprietà Superficiali vs. di Massa

Processi come il trattamento al plasma creano una differenza significativa tra la superficie e il nucleo. Sebbene questo sia spesso desiderabile per parti che necessitano di una superficie resistente all'usura e di un interno tenace, è inadatto per applicazioni in cui la resistenza è richiesta in tutto il componente.

Prestazioni vs. Costo e Complessità

I processi avanzati offrono risultati superiori ma comportano costi e complessità maggiori. I trattamenti sottovuoto e l'HIP, ad esempio, richiedono attrezzature specializzate e sono significativamente più costosi dei tradizionali trattamenti in forno atmosferico. Il guadagno in termini di prestazioni deve giustificare l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Il trattamento termico ottimale è dettato interamente dall'applicazione prevista del componente.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza di massa: La tempra e il rinvenimento tradizionali, spesso in ambiente sottovuoto per proteggere la superficie, sono l'approccio più diretto.

- Se il tuo obiettivo principale è la massima affidabilità e vita a fatica: La pressatura isostatica a caldo (HIP) è la scelta superiore per la guarigione di difetti interni in componenti critici.

- Se il tuo obiettivo principale è migliorare la resistenza all'usura superficiale senza alterare il nucleo: Il trattamento al plasma o altri metodi di indurimento superficiale forniscono una soluzione mirata che preserva la tenacità sottostante del materiale.

In definitiva, la comprensione di questi processi ti consente di specificare un trattamento del materiale che corrisponda precisamente alle esigenze ingegneristiche del tuo progetto.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Tradizionale | Alterare le Proprietà di Massa | Resistenza, durezza o duttilità complessiva |

| Sottovuoto | Prevenire l'Ossidazione Superficiale | Finitura pulita, integrità del materiale preservata |

| Pressatura Isostatica a Caldo (HIP) | Eliminare i Difetti Interni | Vita a fatica e resistenza all'impatto superiori |

| Trattamento al Plasma | Modificare le Proprietà Superficiali | Maggiore resistenza all'usura/corrosione, nucleo tenace |

Pronto a specificare il trattamento termico perfetto per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per la lavorazione termica di precisione. Sia che il tuo progetto richieda forni tradizionali, forni sottovuoto o sistemi al plasma specializzati, abbiamo le soluzioni per aiutarti a raggiungere le esatte proprietà del materiale di cui hai bisogno.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per controllare la microstruttura, migliorare le prestazioni e garantire l'affidabilità per le tue applicazioni più critiche.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità