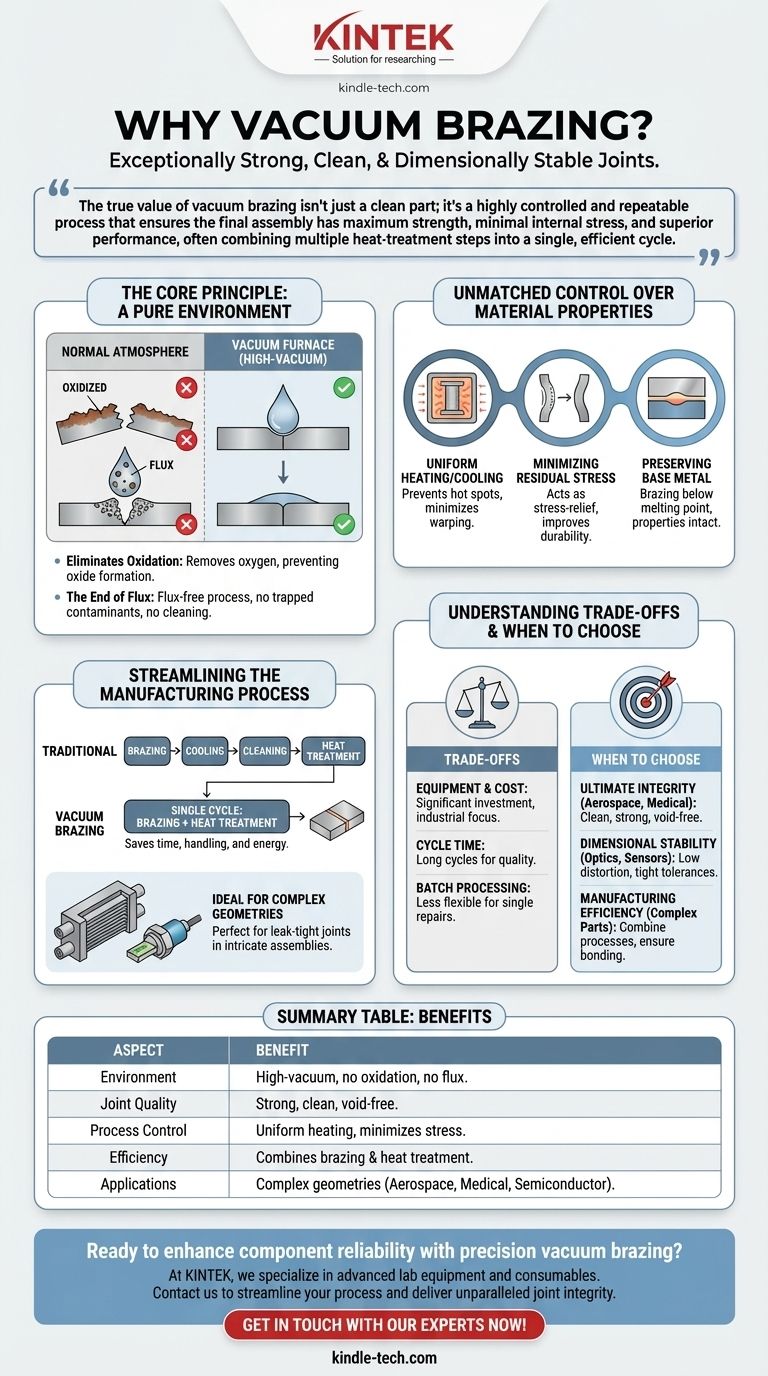

In sostanza, la brasatura sottovuoto viene scelta per la sua capacità di produrre giunti eccezionalmente resistenti, puliti e dimensionalmente stabili. Ciò si ottiene eseguendo il processo di giunzione in un ambiente ad alto vuoto, che elimina i contaminanti atmosferici che affliggono altri metodi. Il risultato è un giunto senza flussante con proprietà metallurgiche superiori, rendendolo un processo essenziale per componenti critici in settori come l'aerospaziale, il medico e la produzione di semiconduttori.

Il vero valore della brasatura sottovuoto non è solo un pezzo pulito; è un processo altamente controllato e ripetibile che garantisce che l'assemblaggio finale abbia la massima resistenza, il minimo stress interno e prestazioni superiori, spesso combinando più fasi di trattamento termico in un unico ciclo efficiente.

Il Principio Fondamentale: Un Ambiente Puro

La caratteristica distintiva della brasatura sottovuoto è l'ambiente del forno stesso. Rimuovendo l'atmosfera, il processo cambia fondamentalmente il modo in cui i metalli interagiscono, portando a risultati superiori.

Eliminazione dell'Ossidazione

In un'atmosfera normale, il riscaldamento dei metalli ne provoca la formazione di ossidi sulla superficie. Questi strati di ossido inibiscono il flusso del metallo d'apporto per brasatura e creano punti deboli o vuoti nel giunto finale.

Un forno a vuoto rimuove praticamente tutto l'ossigeno, impedendo la formazione di questi ossidi. Ciò consente al metallo d'apporto di bagnare e fluire perfettamente sulle superfici pulite del metallo base.

La Fine del Flussante

I metodi di brasatura tradizionali si basano su un agente chimico chiamato flussante per pulire le superfici metalliche e prevenire l'ossidazione. Tuttavia, il flussante introduce i propri problemi.

Il flussante può rimanere intrappolato all'interno del giunto, portando a corrosione e potenziali punti di cedimento nel tempo. Richiede anche un accurato processo di pulizia post-brasatura, aggiungendo tempo e costi. La brasatura sottovuoto elimina completamente la necessità di flussante, risultando nella massima integrità possibile del giunto.

Controllo Ineguagliabile sulle Proprietà dei Materiali

La brasatura sottovuoto fornisce un livello di controllo termico difficile da ottenere con altri metodi. Questa precisione è fondamentale per mantenere le caratteristiche previste dei materiali da unire.

Riscaldamento e Raffreddamento Uniformi

L'ambiente del forno assicura che il calore sia applicato uniformemente su tutto l'assemblaggio, indipendentemente dalla sua complessità o dimensione. Ciò previene punti caldi che possono causare deformazioni o distorsioni.

Cicli di riscaldamento e raffreddamento lenti e precisamente controllati sono standard. Questa delicata transizione termica è fondamentale per mantenere tolleranze dimensionali strette.

Minimizzazione delle Tensioni Residue

La maggior parte dei componenti metallici presenta tensioni interne derivanti da precedenti fasi di produzione. I cicli termici lenti e controllati della brasatura sottovuoto agiscono come un processo di distensione.

Questa riduzione delle tensioni interne migliora significativamente le proprietà termiche e meccaniche del pezzo finale, rendendolo più durevole e affidabile in servizio.

Preservazione del Metallo Base

La brasatura avviene a una temperatura inferiore al punto di fusione dei materiali base da unire. Ciò garantisce che la resistenza fondamentale, la struttura del grano e altre proprietà critiche dei metalli genitori siano minimamente influenzate.

Semplificazione del Processo di Produzione

Oltre alla qualità del giunto, la brasatura sottovuoto offre significativi guadagni di efficienza, specialmente per assemblaggi complessi o produzione ad alto volume.

Combinazione di Brasatura e Trattamento Termico

Molti pezzi ad alte prestazioni richiedono sia la giunzione che il successivo trattamento termico (come l'indurimento o l'invecchiamento). Un forno a vuoto può eseguire queste operazioni in un unico ciclo ininterrotto.

Un assemblaggio può essere riscaldato alla temperatura di brasatura, unito e quindi spostato direttamente in un ciclo di indurimento o tempra all'interno dello stesso forno. Questo consolidamento consente di risparmiare un'enorme quantità di tempo, manipolazione ed energia.

Ideale per Geometrie Complesse

Il riscaldamento uniforme e la natura penetrante dell'ambiente sottovuoto rendono questo processo perfetto per unire assemblaggi intricati o difficili da raggiungere.

Eccelle nella creazione di giunti a tenuta stagna in prodotti complessi come scambiatori di calore a microcanali, sensori e componenti interni dove altri metodi semplicemente non possono avere successo.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione per ogni applicazione. L'obiettività richiede di riconoscere le sue specifiche caratteristiche operative.

Attrezzatura e Costo

I forni a vuoto rappresentano un investimento di capitale significativo. Il costo e la complessità dell'attrezzatura significano che questo processo è principalmente adatto per ambienti di produzione industriali e ad alta tecnologia.

Tempo di Ciclo

L'enfasi sul riscaldamento e raffreddamento lenti e controllati significa che i cicli del forno possono essere lunghi, spesso durando diverse ore. Questo è un compromesso per ottenere bassa tensione e alta qualità.

Elaborazione Batch

La brasatura sottovuoto è un processo batch. Sebbene eccellente per lavorare molti pezzi contemporaneamente, è meno flessibile dei metodi manuali come la brasatura a fiamma per riparazioni rapide o prototipi unici.

Quando Scegliere la Brasatura Sottovuoto

La decisione di utilizzare la brasatura sottovuoto dovrebbe essere guidata dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è la massima integrità e affidabilità del giunto (aerospaziale, dispositivi medici): Scegli la brasatura sottovuoto per i suoi giunti puliti, senza flussante e senza vuoti che offrono la massima resistenza.

- Se il tuo obiettivo principale è la stabilità dimensionale e la bassa distorsione (ottica, sensori): Le proprietà di riscaldamento uniforme e di distensione la rendono la scelta superiore per mantenere tolleranze strette.

- Se il tuo obiettivo principale è l'efficienza di produzione per pezzi complessi (scambiatori di calore): Usa la brasatura sottovuoto per combinare la giunzione e il trattamento termico in un unico ciclo e garantire un legame completo di assemblaggi intricati.

In definitiva, si sceglie la brasatura sottovuoto quando è necessario progettare un giunto con lo stesso livello di precisione e affidabilità dei materiali genitori stessi.

Tabella Riepilogativa:

| Aspetto | Vantaggio |

|---|---|

| Ambiente | L'alto vuoto elimina l'ossidazione, nessun flussante richiesto |

| Qualità del Giunto | Giunti eccezionalmente resistenti, puliti e senza vuoti |

| Controllo del Processo | Riscaldamento/raffreddamento uniforme minimizza stress e distorsione |

| Efficienza | Combina brasatura e trattamento termico in un unico ciclo |

| Applicazioni | Ideale per geometrie complesse nei settori aerospaziale, medico e dei semiconduttori |

Pronto a migliorare l'affidabilità dei tuoi componenti con la brasatura sottovuoto di precisione? Presso KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per la produzione ad alte prestazioni. La nostra esperienza garantisce che i tuoi componenti critici raggiungano la massima resistenza, il minimo stress e prestazioni superiori. Contattaci oggi per discutere come le nostre soluzioni possono semplificare il tuo processo e offrire un'integrità del giunto senza pari.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura