Nella sua essenza, la calcinazione è un processo di purificazione e trasformazione ad alta temperatura. Implica il riscaldamento di un materiale solido a una temperatura appena inferiore al suo punto di fusione, tipicamente con una fornitura limitata di aria. Questo calore intenso viene utilizzato per eliminare le sostanze volatili, causare la decomposizione termica o innescare un cambiamento nella struttura fisica del materiale, preparandolo per il suo utilizzo successivo.

Lo scopo reale della calcinazione non è solo il riscaldamento, ma la trasformazione controllata. È il passaggio critico che converte materiali grezzi, spesso inerti, come i minerali metalliferi in uno stato purificato e chimicamente più reattivo, rendendo possibili ed efficienti i processi successivi come l'estrazione dei metalli o la produzione di cemento.

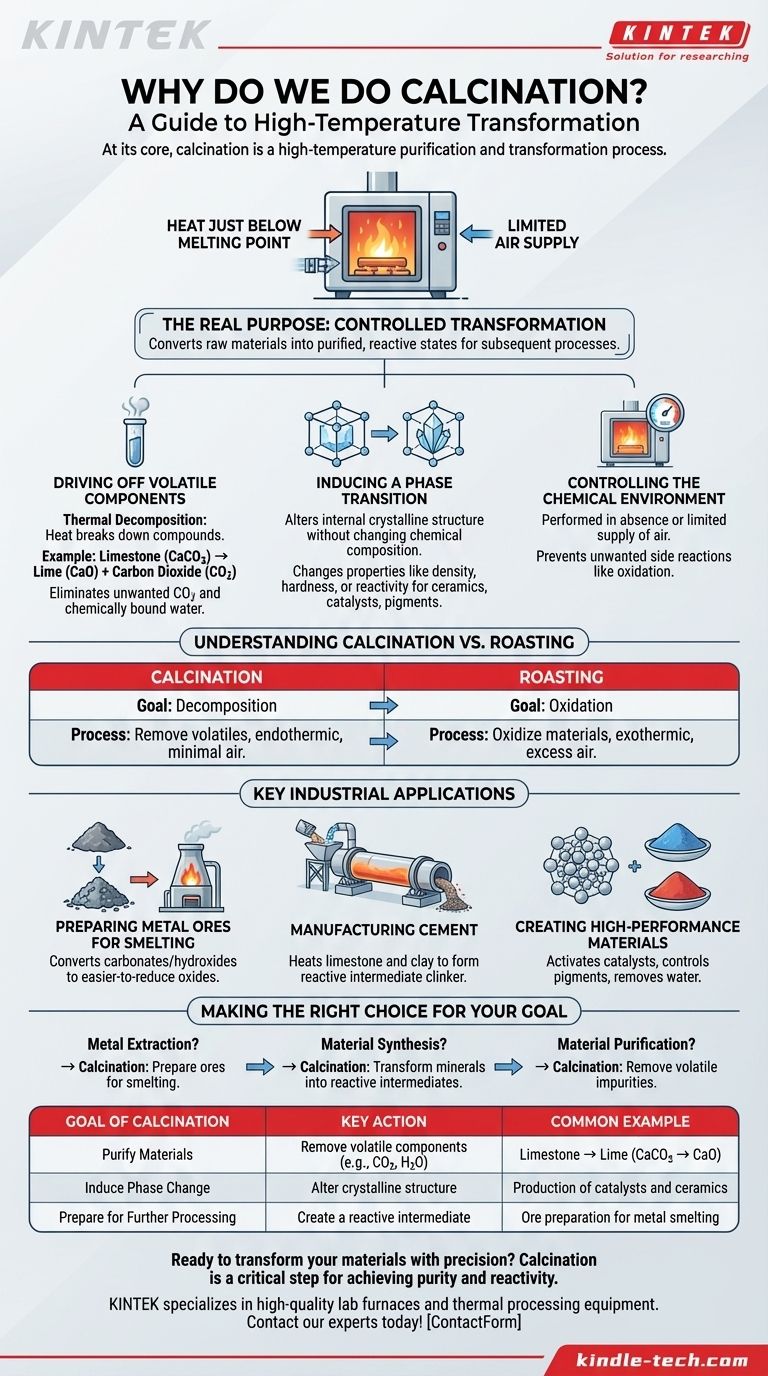

I meccanismi fondamentali della calcinazione

Per comprendere perché la calcinazione sia così fondamentale nella scienza dei materiali e nell'industria, è necessario prima comprendere le modifiche che induce. Il processo non riguarda semplicemente l'essiccazione di una sostanza; riguarda il causare un cambiamento chimico o fisico fondamentale.

Eliminazione dei componenti volatili

Lo scopo più comune della calcinazione è la decomposizione termica. Questa è una reazione chimica in cui il calore scompone un composto in due o più sostanze più semplici.

Un esempio classico è la produzione di calce dalla pietra calcarea. La pietra calcarea (carbonato di calcio, CaCO3) viene riscaldata, facendola decomporre in calce (ossido di calcio, CaO) ed eliminando il gas anidride carbonica (CO2).

Questo processo elimina la CO2 volatile, indesiderata nel prodotto finale, e lascia dietro di sé la calce utile e reattiva. Lo stesso principio si applica alla rimozione dell'acqua chimicamente legata (idrati) dai minerali.

Induzione di una transizione di fase

A volte, l'obiettivo non è cambiare la composizione chimica, ma alterare la struttura cristallina interna del materiale. Questo è noto come transizione di fase.

Il riscaldamento può riorganizzare gli atomi in un solido, modificandone le proprietà come densità, durezza o reattività senza rimuovere alcuna parte di esso. Questo è un passaggio cruciale nella produzione di determinate ceramiche, catalizzatori o pigmenti in cui una specifica struttura cristallina è richiesta per le prestazioni.

Controllo dell'ambiente chimico

La calcinazione viene quasi sempre eseguita in assenza o con una fornitura limitata di aria. Questa è una distinzione fondamentale. L'obiettivo è scomporre il materiale con il calore, non bruciarlo o ossidarlo.

Controllando l'atmosfera all'interno del forno — che sia inerte, riducente o con pochissimo ossigeno — gli ingegneri possono prevenire reazioni secondarie indesiderate e garantire che la trasformazione desiderata avvenga in modo pulito.

Comprendere la distinzione chiave: Calcinazione vs. Arrostimento

Il termine "arrostimento" (roasting) viene spesso utilizzato insieme alla calcinazione, ma sono processi fondamentalmente diversi con obiettivi opposti. Confondere l'uno con l'altro porta al fallimento del processo.

L'obiettivo della calcinazione: Decomposizione

Come discusso, la calcinazione mira a scomporre un materiale, spesso rimuovendo un componente volatile come CO2 o H2O. È tipicamente un processo endotermico (richiede apporto energetico) ed è condotto con aria minima per prevenire l'ossidazione.

L'obiettivo dell'arrostimento: Ossidazione

L'arrostimento, al contrario, viene eseguito con un eccesso di aria o ossigeno. Il suo scopo specifico è ossidare il materiale. Questo è comune in metallurgia per convertire i minerali solfuri metallici in ossidi metallici, che sono più facili da ridurre a metallo puro in seguito. Il processo è spesso esotermico (rilascia calore).

Principali applicazioni industriali

La calcinazione non è una tecnica di laboratorio oscura; è una pietra angolare di diverse massicce industrie globali.

Preparazione dei minerali metalliferi per la fusione

In metallurgia, molti metalli si trovano in natura come carbonati o idrossidi. La calcinazione è il primo passo essenziale per convertire questi minerali nelle loro forme ossidiche. Questi ossidi sono molto più facili da ridurre (l'ossigeno viene rimosso) in una fonderia per produrre il metallo puro.

Produzione di cemento

La produzione di cemento Portland è una delle applicazioni su più vasta scala della calcinazione. Le materie prime, principalmente calcare e argilla, vengono riscaldate in un enorme forno rotativo.

Il calore intenso calcinizza il calcare in calce e gli permette di reagire con gli altri minerali per formare una nuova sostanza chiamata clinker. Questo clinker è l'intermedio reattivo che, una volta macinato in polvere, diventa cemento.

Creazione di materiali ad alte prestazioni

La calcinazione viene utilizzata anche su scala più ridotta per produrre materiali specializzati. Può essere utilizzata per attivare catalizzatori, controllare il colore finale e le proprietà dei pigmenti o rimuovere l'acqua da materiali come il gesso per creare il gesso di Parigi.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della calcinazione è sempre legata a un obiettivo di trasformazione specifico.

- Se il tuo obiettivo principale è l'estrazione di metalli: La calcinazione è il passaggio preparatorio essenziale per convertire i minerali carbonatici o idrossidi in ossidi, che sono molto più facili da ridurre a metallo puro.

- Se il tuo obiettivo principale è la sintesi di materiali (come il cemento): La calcinazione è il motore chimico centrale che trasforma i minerali grezzi e inattivi in un intermedio altamente reattivo come il clinker.

- Se il tuo obiettivo principale è la purificazione dei materiali: La calcinazione serve a rimuovere le impurità volatili, come l'acqua legata o i composti a base di carbonio, per creare un prodotto finale stabile e puro.

In definitiva, la calcinazione è il processo termico fondamentale per convertire le materie prime in prodotti preziosi e funzionali.

Tabella riassuntiva:

| Obiettivo della calcinazione | Azione chiave | Esempio comune |

|---|---|---|

| Purificare i materiali | Rimuovere componenti volatili (es. CO2, H2O) | Calcare → Calce (CaCO3 → CaO) |

| Indurre un cambiamento di fase | Alterare la struttura cristallina | Produzione di catalizzatori e ceramiche |

| Preparare per ulteriori lavorazioni | Creare un intermedio reattivo | Preparazione del minerale per la fusione dei metalli |

Pronto a trasformare i tuoi materiali con precisione? La calcinazione è un passaggio critico per ottenere purezza e reattività nei tuoi prodotti. KINTEK è specializzata in forni da laboratorio di alta qualità e apparecchiature per la lavorazione termica progettate per processi di calcinazione affidabili. Che tu sia nel settore della metallurgia, della produzione di cemento o della sintesi di materiali avanzati, le nostre soluzioni garantiscono risultati controllati ed efficienti. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di lavorazione termica!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è lo spessore del rivestimento? Una guida dalle applicazioni su scala nanometrica a quelle macroscopiche

- Cosa si intende per film stratificato? Analizzare le profondità della narrazione cinematografica

- È possibile distillare il CBD? Padroneggiare l'arte della raffinazione del CBD ad alta purezza

- Cos'è un evaporatore da laboratorio? Scegliere il sistema giusto per il tuo laboratorio

- Come si pulisce un coater a sputtering? Prevenire la contaminazione per film sottili impeccabili

- Quali sono i tipi di temperatura di pirolisi? Una guida alla pirolisi a bassa, media e alta temperatura

- Perché i pellet di KBr sono usati come riferimento nella spettroscopia IR? Ottieni un'analisi chiara e senza interferenze

- Perché è necessaria la lubrificazione nelle pompe a palette rotative? Essenziale per la tenuta, il raffreddamento e la longevità