La determinazione del contenuto di ceneri del carbone è un test diagnostico cruciale che misura direttamente la sua qualità e ne prevede le prestazioni. Questo singolo valore rivela la proporzione di impurità minerali non combustibili presenti nel carbone, influenzando fondamentalmente la sua produzione di energia, i costi di movimentazione e l'effetto sulle apparecchiature di combustione. È uno dei parametri più importanti per valutare il valore economico e operativo di una fornitura di carbone.

Il contenuto di ceneri non è solo una misura di purezza; è uno strumento predittivo per l'efficienza operativa e il rischio finanziario. Una percentuale di ceneri più elevata si traduce direttamente in una resa energetica inferiore per tonnellata, un aumento dell'usura delle apparecchiature e maggiori costi di smaltimento dei rifiuti, rendendo la sua determinazione essenziale per prevedere il costo reale dell'utilizzo di un determinato carbone.

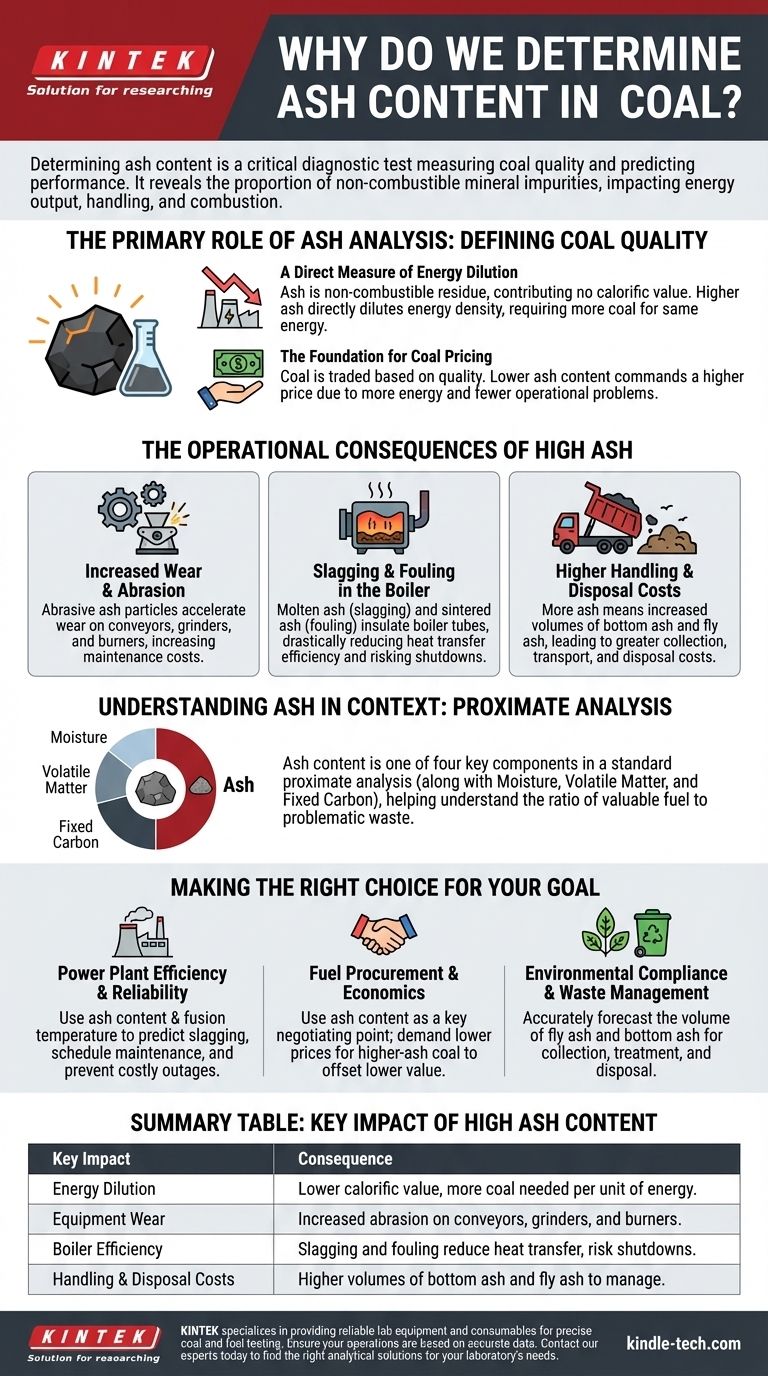

Il Ruolo Primario dell'Analisi delle Ceneri: Definire la Qualità del Carbone

Il contenuto di ceneri è il residuo lasciato dopo la combustione completa del carbone. È una misurazione diretta della materia minerale inerte, come argilla, feldspato, quarzo e pirite, presente nel combustibile.

Una Misura Diretta della Diluizione Energetica

Il valore principale del carbone deriva dalle sue componenti combustibili. Le ceneri non bruciano e quindi non contribuiscono al valore calorifico (termico).

Un contenuto di ceneri più elevato significa che c'è meno materiale combustibile per tonnellata di carbone. Questo diluisce direttamente la densità energetica del combustibile, il che significa che è necessario bruciare più carbone per produrre la stessa quantità di energia.

La Base per la Determinazione del Prezzo del Carbone

Il carbone viene scambiato in base alle sue specifiche di qualità e il contenuto di ceneri è un fattore primario. Gli acquirenti acquistano energia, non roccia.

Un contratto per il carbone specificherà quasi sempre un intervallo accettabile per il contenuto di ceneri. Il carbone con un contenuto di ceneri inferiore comanda un prezzo più elevato perché offre più energia e crea meno problemi operativi.

Le Conseguenze Operative delle Ceneri Elevate

Oltre alla semplice diluizione energetica, un elevato contenuto di ceneri crea problemi significativi e costosi per qualsiasi impianto che bruci carbone, in particolare per le centrali elettriche. Queste conseguenze sono spesso la ragione più profonda per eseguire l'analisi.

Aumento dell'Usura e dell'Abrasione

Le particelle di cenere sono minerali duri e abrasivi. Mentre il carbone viene trasportato, frantumato e polverizzato, queste particelle agiscono come carta vetrata sulle apparecchiature.

Ciò porta a un'accelerata usura di nastri trasportatori, macinatori e bruciatori, aumentando i costi di manutenzione e la frequenza dei guasti alle apparecchiature.

Scoriamento (Slagging) e Incrostazione (Fouling) nella Caldaia

Questa è una delle conseguenze più gravi. Alle alte temperature all'interno di una caldaia, alcuni componenti minerali delle ceneri possono ammorbidirsi e fondere.

Lo scoriamento (Slagging) si verifica quando questa cenere fusa si attacca alle pareti della caldaia e alle superfici di scambio termico nelle parti più calde del forno. Forma un rivestimento duro, simile al vetro, estremamente difficile da rimuovere.

L'incrostazione (Fouling) è simile ma si verifica nelle sezioni più fredde e a valle della caldaia, dove le particelle di cenere si sinterizzano insieme. Sia lo scoriamento che l'incrostazione isolano i tubi della caldaia, riducendo drasticamente l'efficienza del trasferimento di calore e potenzialmente costringendo a un arresto completo dell'impianto per la pulizia.

Maggiori Costi di Movimentazione e Smaltimento

Ogni tonnellata di cenere che entra nell'impianto con il carbone deve essere rimossa e gestita. Questo materiale di scarto è noto come cenere di fondo (bottom ash) (che si raccoglie sul fondo della caldaia) e cenere volante (fly ash) (che viene catturata dai gas di scarico).

Un contenuto di ceneri più elevato aumenta direttamente il volume di questi rifiuti, portando a maggiori costi per la raccolta, il trasporto e lo smaltimento in bacini di cenere o discariche.

Comprendere le Ceneri nel Contesto: Analisi Prossima

La determinazione del contenuto di ceneri è raramente eseguita isolatamente. È una delle quattro componenti chiave di un'analisi prossima, il metodo standard per caratterizzare i combustibili solidi.

Le Quattro Componenti Chiave

Un'analisi prossima riporta la percentuale di quattro componenti distinte in un campione di carbone:

- Umidità (Moisture): Acqua presente nel carbone, che aggiunge peso ma nessun valore energetico.

- Materia Volatile (Volatile Matter): Componenti che vengono rilasciate come gas quando riscaldate. Si accendono facilmente e contribuiscono alla combustione iniziale.

- Carbonio Fisso (Fixed Carbon): Il residuo combustibile solido lasciato dopo la rimozione della materia volatile. Fornisce la maggior parte del rilascio di energia sostenuto.

- Ceneri (Ash): Il residuo minerale non combustibile.

Come Lavorano Insieme le Componenti

Queste quattro componenti sommano sempre al 100%. Gli elementi che producono energia sono la materia volatile e il carbonio fisso.

Gli elementi che non producono energia, i diluenti, sono l'umidità e le ceneri. Conoscere la percentuale di ceneri aiuta a comprendere la proporzione relativa di combustibile prezioso rispetto ai rifiuti problematici nella vostra fornitura.

Fare la Scelta Giusta per il Vostro Obiettivo

Il significato del contenuto di ceneri varia in base al vostro specifico ruolo operativo e ai vostri obiettivi. Comprendere questi dati consente un processo decisionale proattivo.

- Se il vostro obiettivo principale è l'efficienza e l'affidabilità della centrale elettrica: Utilizzate i dati sul contenuto di ceneri e sulla temperatura di fusione delle ceneri per prevedere il potenziale di scoriamento e programmare la pulizia soffiante o la manutenzione per prevenire costosi fermi non pianificati.

- Se il vostro obiettivo principale è l'approvvigionamento di combustibile e l'economia: Utilizzate il contenuto di ceneri come punto chiave di negoziazione, richiedendo prezzi più bassi per il carbone ad alto contenuto di ceneri per compensare il suo valore energetico inferiore e i maggiori costi operativi.

- Se il vostro obiettivo principale è la conformità ambientale e la gestione dei rifiuti: Utilizzate i dati sulle ceneri per prevedere accuratamente il volume di cenere volante e cenere di fondo che richiederà raccolta, trattamento e smaltimento.

In definitiva, la misurazione delle ceneri del carbone trasforma una variabile sconosciuta in un rischio gestibile, consentendovi di ottimizzare le prestazioni e proteggere i vostri profitti.

Tabella Riassuntiva:

| Impatto Chiave dell'Elevato Contenuto di Ceneri | Conseguenza |

|---|---|

| Diluizione Energetica | Valore calorifico inferiore, più carbone necessario per unità di energia |

| Usura delle Apparecchiature | Maggiore abrasione su nastri trasportatori, macinatori e bruciatori |

| Efficienza della Caldaia | Scoriamento e incrostazione riducono il trasferimento di calore, rischio di arresti |

| Costi di Movimentazione e Smaltimento | Maggiori volumi di cenere di fondo e cenere volante da gestire |

Un'analisi accurata del contenuto di ceneri è il primo passo per ottimizzare l'efficienza del carburante e proteggere le vostre apparecchiature. KINTEK è specializzata nel fornire apparecchiature di laboratorio e materiali di consumo affidabili per test precisi su carbone e combustibili. Assicuratevi che le vostre operazioni si basino su dati accurati: contattate i nostri esperti oggi stesso per trovare le soluzioni analitiche giuste per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento