In sostanza, la sinterizzazione è la fase critica di produzione che trasforma una fragile polvere ceramica compattata in un solido resistente, denso e funzionale. Senza questo processo ad alta temperatura, le singole particelle ceramiche rimarrebbero debolmente legate, dando vita a un materiale incapace di resistere a stress meccanici o di servire a uno scopo pratico. La sinterizzazione modifica fondamentalmente la microstruttura per creare un prodotto finale robusto e stabile.

Un oggetto ceramico prima della sinterizzazione, noto come "corpo verde", è semplicemente un insieme di particelle pressate insieme con un notevole spazio vuoto. La sinterizzazione è il processo ingegnerizzato che utilizza il calore per fondere queste particelle, riducendo drasticamente la porosità e creando la resistenza e la durabilità richieste per le applicazioni reali.

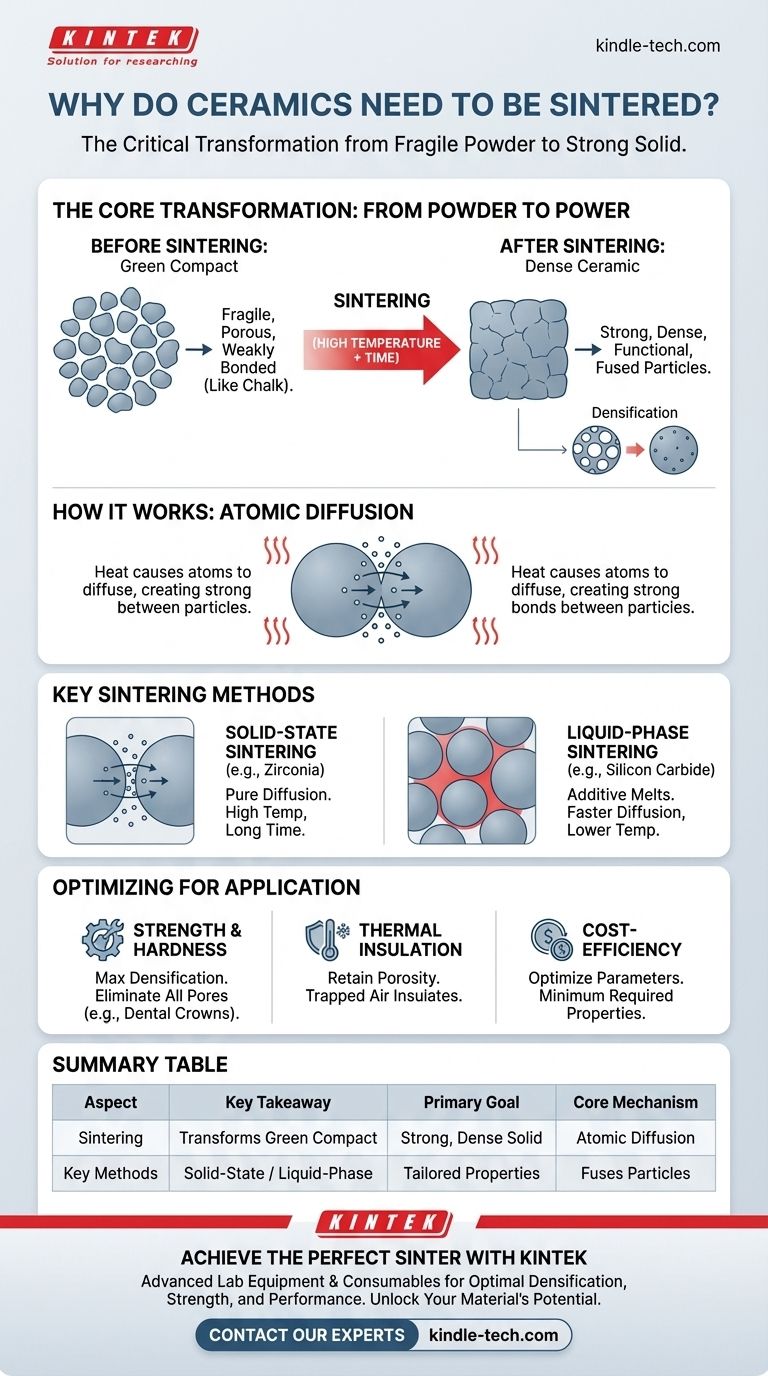

Dalla Polvere alla Potenza: La Trasformazione Fondamentale

La sinterizzazione non è semplice cottura; è un processo complesso di trasporto di massa su scala atomica. Comprendere questa trasformazione è fondamentale per apprezzare perché è indispensabile per tutte le ceramiche avanzate.

Lo Stato "Verde": Un Inizio Fragile

Prima della sinterizzazione, le polveri ceramiche vengono modellate nella forma desiderata utilizzando metodi come la pressatura o la colata. Questo oggetto iniziale, chiamato corpo verde, possiede integrità meccanica ma è altamente poroso e fragile, simile per consistenza a un pezzo di gesso.

Le particelle sono tenute insieme solo da deboli forze fisiche e l'oggetto non possiede alcuna delle proprietà desiderate come durezza o stabilità termica.

Il Ruolo del Calore e della Diffusione

Quando viene riscaldato a una temperatura elevata—tipicamente inferiore al punto di fusione del materiale—gli atomi nei punti di contatto tra le particelle diventano molto agitati. Questa energia termica consente loro di diffondere, ovvero muoversi, attraverso i confini delle particelle adiacenti.

Questo movimento atomico crea efficacemente dei "ponti" tra le particelle, fondendole lentamente insieme in una massa solida unica nota come materiale policristallino.

Raggiungere la Densificazione

Man mano che le particelle si fondono, gli spazi vuoti, o pori, tra di esse si restringono e vengono gradualmente eliminati. Questo processo è chiamato densificazione.

Una ceramica più densa è una ceramica più resistente perché i pori agiscono come punti di concentrazione dello stress dove possono iniziare le fratture. Rimuovendo questi punti deboli, la sinterizzazione aumenta drasticamente la resistenza meccanica, la durezza e la resistenza alla frattura del materiale.

Meccanismi Chiave di Sinterizzazione

Il metodo esatto di sinterizzazione viene scelto in base al materiale ceramico e alle proprietà finali desiderate. I due meccanismi principali sono la sinterizzazione allo stato solido e la sinterizzazione in fase liquida.

Sinterizzazione allo Stato Solido

Utilizzato per materiali come zirconia e allumina, questo metodo si basa puramente sulla diffusione atomica attraverso le particelle solide. Richiede temperature molto elevate e spesso tempi di lavorazione più lunghi poiché muovere gli atomi attraverso una struttura solida è un processo lento.

Sinterizzazione in Fase Liquida

Per i materiali difficili da densificare, come il carburo di silicio, una piccola quantità di additivo viene miscelata con la polvere ceramica. Alle temperature di sinterizzazione, questo additivo si scioglie e forma una fase liquida.

Questo liquido bagna le particelle ceramiche e le attira insieme attraverso forze capillari, proprio come l'acqua attira insieme i granelli di sabbia. Fornisce un percorso più rapido per la diffusione, consentendo temperature di sinterizzazione più basse e tempi più brevi.

Comprendere i Compromessi e i Controlli

La sinterizzazione non è un processo valido per tutti. I parametri sono attentamente ingegnerizzati per ottenere un risultato specifico e ci sono sempre dei compromessi da considerare.

Il Problema della Porosità

Sebbene l'obiettivo sia spesso quello di eliminare la porosità, eventuali pori rimanenti degradano le prestazioni del materiale. Per un'applicazione ad alto stress come una corona dentale in ceramica, che deve resistere alle forze della masticazione, anche una piccola quantità di porosità può portare a un cedimento catastrofico.

L'Equazione di Temperatura e Tempo

Temperature più elevate e tempi di sinterizzazione più lunghi generalmente portano a una maggiore densificazione. Tuttavia, aumentano anche i costi energetici e possono causare una crescita indesiderata dei grani, che a volte può rendere il materiale più fragile. L'obiettivo è trovare l'equilibrio ottimale per l'applicazione specifica.

L'Impatto della Pressione

L'applicazione di pressione esterna durante il ciclo di riscaldamento, una tecnica nota come pressatura a caldo, può migliorare significativamente la densificazione. La pressione forza fisicamente le particelle insieme, aiutando a chiudere i pori in modo più efficace e consentendo l'uso di temperature più basse o tempi più brevi.

Come la Sinterizzazione Raggiunge Obiettivi Specifici

La scelta dei parametri di sinterizzazione è guidata interamente dall'applicazione prevista del componente ceramico finale. Il tuo approccio dovrebbe essere adattato al requisito di prestazione primario.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Il tuo obiettivo è ottenere una densificazione quasi totale utilizzando alte temperature, lunghe durate o sinterizzazione assistita dalla pressione per eliminare virtualmente tutta la porosità.

- Se il tuo obiettivo principale è l'isolamento termico: Potresti controllare intenzionalmente la sinterizzazione per mantenere un livello specifico di porosità, poiché l'aria intrappolata nei pori funge da eccellente barriera al trasferimento di calore.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa: Ottimizzerai i parametri di sinterizzazione (temperatura, tempo, additivi) per ottenere le proprietà minime richieste per l'applicazione, come nel caso di una piastrella ceramica, nel minor tempo possibile.

In definitiva, la sinterizzazione è la fase ingegneristica essenziale che sblocca il potenziale intrinseco dei materiali ceramici, trasformandoli da polvere grezza in componenti altamente funzionali.

Tabella Riassuntiva:

| Aspetto della Sinterizzazione | Concetto Chiave |

|---|---|

| Obiettivo Primario | Trasforma il corpo verde debole in un solido resistente e denso. |

| Meccanismo Centrale | La diffusione atomica fonde le particelle, eliminando i pori. |

| Metodi Chiave | Sinterizzazione allo stato solido (es. zirconia) o sinterizzazione in fase liquida (es. carburo di silicio). |

| Focus Applicativo | Adattare i parametri di sinterizzazione per resistenza, isolamento o efficienza dei costi. |

Pronto a ottenere la sinterizzazione perfetta per i tuoi componenti ceramici?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di sinterizzazione. Che tu stia sviluppando corone dentali ad alta resistenza, isolanti termici o ceramiche industriali economiche, la nostra esperienza garantisce una densificazione, resistenza e prestazioni ottimali.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare il tuo processo di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché viene utilizzato un forno a muffola o un forno per il trattamento termico dopo la deposizione di nanofili d'argento? Sblocca la massima conduttività

- Quali sono le funzioni primarie di un forno da laboratorio nella sintesi di MnO2-GAC? Ottimizza la preparazione del tuo catalizzatore

- Quale ruolo svolge un forno a muffola ad alta temperatura durante la ri-austenitizzazione dell'acciaio 17-4 PH? Trasforma le prestazioni SLM

- Cos'è il processo di sinterizzazione del rivestimento? Costruire strati durevoli e solidi dalla polvere

- Qual è l'importanza di un controllo preciso della temperatura programmata in un forno ad alta temperatura? Padronanza della co-sinterizzazione