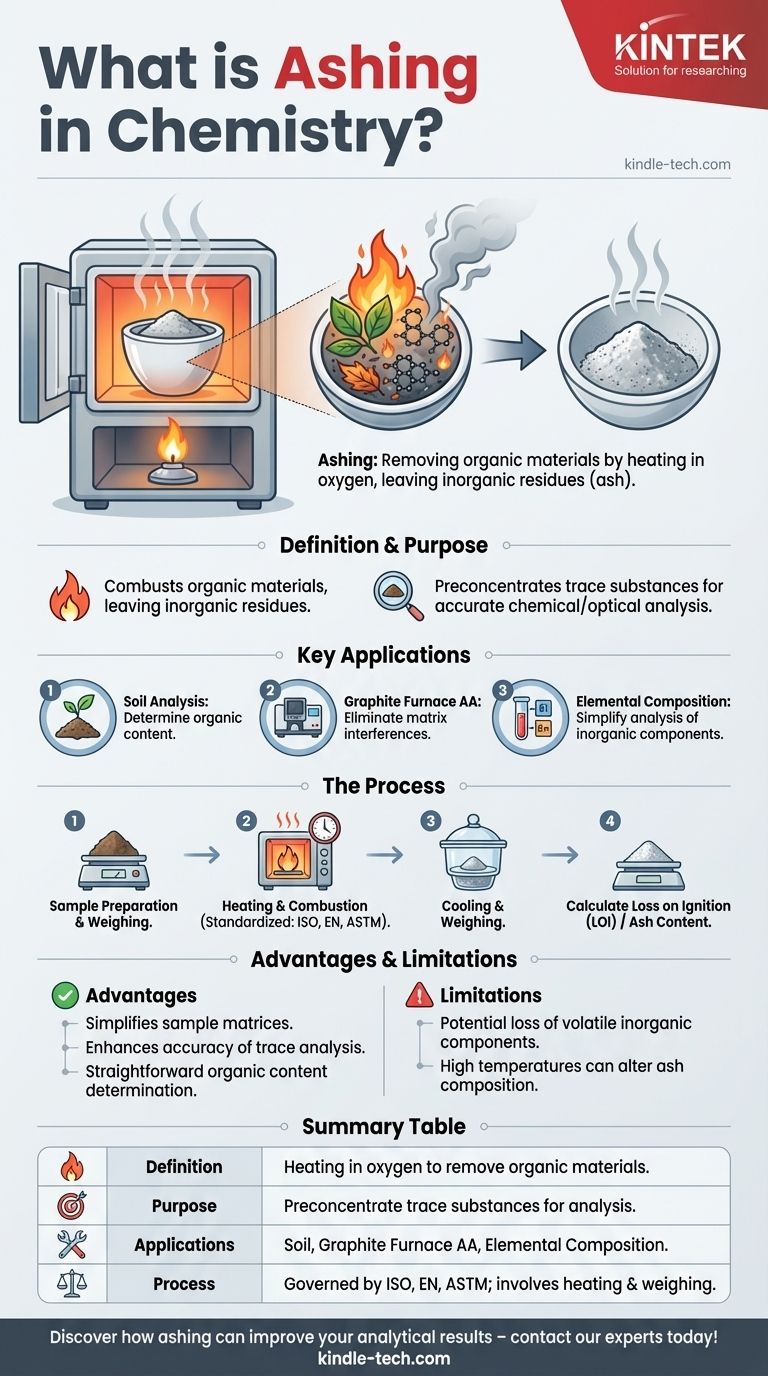

La calcinazione in chimica è un processo utilizzato per rimuovere materiali organici da un campione riscaldandolo in presenza di ossigeno, lasciando residui inorganici non combustibili noti come ceneri. Questa tecnica è ampiamente utilizzata nella chimica analitica per la preconcentrazione di sostanze in tracce, consentendo un'analisi più accurata dei componenti inorganici attraverso metodi come la cromatografia o la spettroscopia. La calcinazione è impiegata anche nell'analisi del suolo per determinare il contenuto organico e nei programmi di assorbimento atomico (AA) con fornetto di grafite per eliminare le interferenze della matrice. Il processo è spesso standardizzato da protocolli internazionali come ISO, EN o ASTM, con applicazioni che includono le misurazioni della perdita per ignizione (LOI).

Punti chiave spiegati:

-

Definizione e scopo della calcinazione:

- La calcinazione è un processo di mineralizzazione che comporta il riscaldamento di un campione in presenza di ossigeno per bruciare i materiali organici, lasciando residui inorganici (ceneri).

- Lo scopo principale è preconcentrare le sostanze in tracce per la successiva analisi chimica o ottica, come la cromatografia o la spettroscopia.

-

Applicazioni della calcinazione:

- Analisi del suolo: La calcinazione viene utilizzata per determinare il contenuto organico del suolo confrontando la massa prima e dopo il processo.

- AA con fornetto di grafite: Nella spettroscopia di assorbimento atomico, la calcinazione rimuove i costituenti della matrice che potrebbero interferire con la misurazione dell'analita.

- Analisi della composizione elementare: Rimuovendo i materiali organici, la calcinazione semplifica l'analisi dei componenti inorganici in un campione.

-

Processo di calcinazione:

- I campioni vengono riscaldati all'aria fino a quando non bruciano, ossidando i composti organici e lasciando residui inorganici non combustibili.

- Il processo è spesso regolato da standard internazionali (ad esempio, ISO, EN, ASTM) per garantire coerenza e accuratezza.

- Obiettivi specifici, come la perdita per ignizione (LOI), comportano la pesatura dei campioni prima e dopo la calcinazione per misurare la riduzione di massa.

-

Importanza nella chimica analitica:

- La calcinazione è un passaggio critico nella preparazione dei campioni per un'analisi accurata, in particolare quando si tratta di matrici complesse.

- Migliora la sensibilità e la precisione delle tecniche analitiche rimuovendo le sostanze interferenti.

-

Standardizzazione e protocolli:

- Il processo di calcinazione è spesso standardizzato per garantire riproducibilità e affidabilità tra diversi laboratori.

- I protocolli possono specificare temperatura, durata e altri parametri per ottenere risultati coerenti.

-

Vantaggi della calcinazione:

- Semplifica le matrici dei campioni, rendendo più facile l'analisi dei componenti inorganici.

- Migliora l'accuratezza dell'analisi degli elementi in tracce rimuovendo le interferenze organiche.

- Fornisce un metodo semplice per determinare il contenuto organico in materiali come il suolo.

-

Limitazioni e considerazioni:

- Il processo può comportare la perdita di componenti inorganici volatili se non controllato attentamente.

- Le alte temperature possono talvolta alterare la composizione delle ceneri, richiedendo un'attenta calibrazione e convalida dei risultati.

Comprendendo i principi e le applicazioni della calcinazione, chimici e analisti possono utilizzare efficacemente questa tecnica per migliorare l'accuratezza e l'affidabilità dei loro risultati analitici.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Riscaldamento di un campione in ossigeno per rimuovere materiali organici, lasciando ceneri inorganiche. |

| Scopo | Preconcentrare le sostanze in tracce per un'accurata analisi chimica o ottica. |

| Applicazioni | Analisi del suolo, AA con fornetto di grafite, analisi della composizione elementare. |

| Processo | Regolato da standard ISO, EN o ASTM; comporta il riscaldamento e la pesatura dei campioni. |

| Vantaggi | Semplifica le matrici, rimuove le interferenze e determina il contenuto organico. |

| Limitazioni | Potenziale perdita di componenti volatili; le alte temperature possono alterare le ceneri. |

Scopri come la calcinazione può migliorare i tuoi risultati analitici—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura durante la ri-austenitizzazione dell'acciaio 17-4 PH? Trasforma le prestazioni SLM

- Cos'è il processo di sinterizzazione del rivestimento? Costruire strati durevoli e solidi dalla polvere

- In che modo i forni ad alta temperatura e i crogioli ceramici influiscono sulla stabilità delle batterie agli ioni di litio? Padronanza della sintesi di precisione

- Perché le ceramiche devono essere sinterizzate? Sbloccare resistenza e durata attraverso la fusione ad alta temperatura

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia