La ragione fondamentale per cui le piastre di spinta rappresentano una sfida refrattaria maggiore è il loro ruolo dinamico all'interno del forno. A differenza del rivestimento statico del forno che sopporta un ambiente ad alta temperatura relativamente stabile, le piastre sono un sistema di trasporto sottoposto a una combinazione brutale e simultanea di shock termico, usura meccanica e attacco chimico.

Il problema principale è movimento contro stabilità. Un rivestimento del forno è progettato per resistere a un carico di calore costante e elevato. Una piastra di spinta, tuttavia, deve sopravvivere a un ciclo ripetuto di cambiamenti estremi di temperatura, abrasione fisica e impatto, rendendola il componente più vulnerabile del sistema.

Le sollecitazioni crescenti sulle piastre di spinta

Il compito di una piastra di spinta la costringe a sopportare un assalto su più fronti da cui il rivestimento del forno è completamente protetto. Questa combinazione di sollecitazioni è ciò che porta a un guasto prematuro.

La brutalità dello shock termico

Lo shock termico è la sollecitazione indotta in un materiale da un rapido cambiamento di temperatura. Le piastre di spinta lo sperimentano nella sua forma più grave.

Vengono riscaldate alla temperatura massima del forno e quindi possono essere spostate rapidamente in una zona di tempra molto più fredda. Ciò provoca la contrazione violenta della superficie del materiale mentre il suo nucleo rimane caldo ed espanso, generando enormi tensioni interne che portano a crepe e sfaldamento.

Usura meccanica e impatto costanti

Essendo il nucleo del sistema di trasporto, le piastre di spinta sono in costante movimento. Sono soggette a significative sollecitazioni meccaniche.

Ciò include l'usura abrasiva dovuta al prodotto che scorre sulla loro superficie, l'attrito del meccanismo di trasporto e i carichi d'impatto quando vengono introdotti nuovi pezzi. Il rivestimento statico del forno non subisce nessuna di queste forze.

Il ruolo dell'attacco chimico

Sia il rivestimento che le piastre sono esposti all'atmosfera del forno e a eventuali reazioni chimiche del prodotto. Tuttavia, il danno alle piastre è accelerato.

Le crepe e il degrado superficiale causati dallo shock termico e dall'abrasione meccanica creano una maggiore superficie. Ciò fornisce ai gas corrosivi un percorso diretto in profondità nel materiale, accelerando significativamente il degrado chimico dall'interno verso l'esterno.

Il vantaggio statico: perché i rivestimenti dei forni resistono

Il rivestimento del forno affronta un insieme di sfide molto più semplice, consentendogli di essere ottimizzato per una durata di servizio molto più lunga. La sua natura statica è il suo punto di forza.

Uno stato di equilibrio termico

Una volta che il forno raggiunge la temperatura operativa, il rivestimento raggiunge un equilibrio termico stabile. È estremamente caldo, ma la temperatura è costante.

Questa mancanza di cicli di temperatura rapidi significa che non subisce le tensioni interne distruttive dello shock termico.

Assenza di forze meccaniche

Il rivestimento è una parete statica. Il suo carico meccanico principale è il suo stesso peso. Non è soggetto all'attrito, all'abrasione e all'impatto che le piastre di spinta devono sopportare costantemente.

Un problema di progettazione più semplice

Poiché il rivestimento deve solo far fronte alle alte temperature e alle potenziali reazioni chimiche, i materiali possono essere selezionati con un focus ristretto. Gli obiettivi principali sono tipicamente la massima resistenza alla temperatura e un elevato valore isolante.

Il materiale per una piastra di spinta, al contrario, deve essere un compromesso difficile tra resistenza allo shock termico, resistenza meccanica ad alta temperatura e resistenza all'abrasione. Ottimizzare una di queste proprietà spesso significa sacrificare le prestazioni in un'altra.

Considerazioni chiave per la selezione e la manutenzione dei materiali

Comprendere queste diverse modalità di guasto è fondamentale per migliorare l'affidabilità dell'intero sistema del forno. Il tuo focus deve essere diverso per ogni componente.

- Se il tuo obiettivo principale è prolungare la vita delle piastre di spinta: Dai priorità a materiali con eccezionale resistenza allo shock termico e un elevato modulo di rottura a caldo (resistenza a temperatura).

- Se il tuo obiettivo principale è massimizzare la longevità del rivestimento del forno: Seleziona materiali con il più alto grado di servizio possibile e la migliore compatibilità chimica con l'atmosfera del tuo processo.

- Se il tuo obiettivo principale è l'affidabilità complessiva del sistema: Implementa un rigoroso programma di ispezione mirato alle piastre di spinta, poiché quasi certamente saranno i primi componenti a mostrare segni di usura e sono il principale indicatore di futuri tempi di inattività.

In definitiva, riconoscere che le piastre di spinta combattono una guerra su tre fronti contro calore, forza e chimica è la chiave per progettare un processo ad alta temperatura più robusto e affidabile.

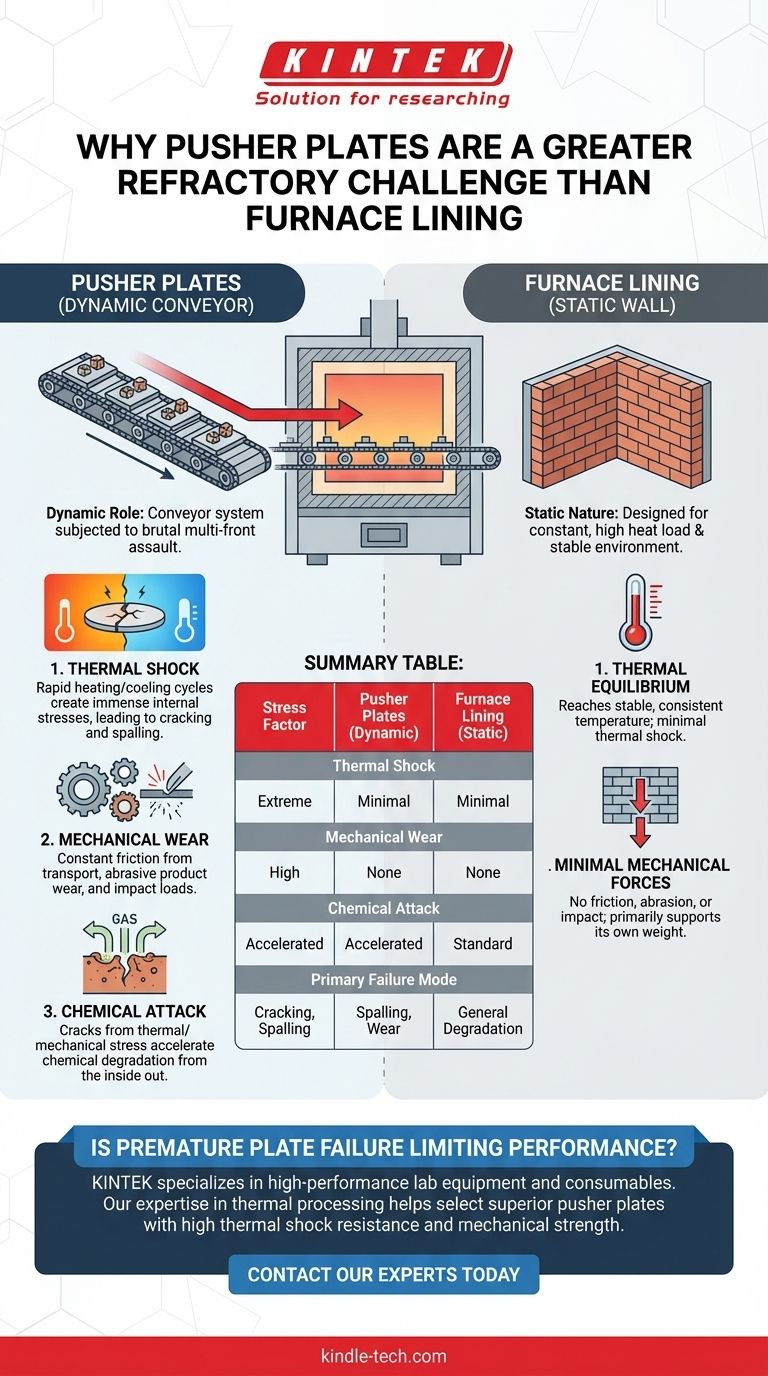

Tabella riassuntiva:

| Fattore di sollecitazione | Piastre di spinta (dinamiche) | Rivestimento del forno (statico) |

|---|---|---|

| Shock termico | Estremo (cicli rapidi di riscaldamento/raffreddamento) | Minimo (temperatura stabile) |

| Usura meccanica | Elevata (abrasione, attrito, impatto) | Nessuna |

| Attacco chimico | Accelerato (le crepe forniscono percorsi) | Standard (esposizione superficiale) |

| Modalità di guasto principale | Crepe, sfaldamento, usura accelerata | Degrado generale nel tempo |

Le prestazioni del tuo forno a spinta sono limitate da guasti prematuri delle piastre? KINTEK è specializzata in attrezzature di laboratorio e consumabili ad alte prestazioni progettati per resistere a condizioni estreme. La nostra esperienza nei processi termici può aiutarti a selezionare o sviluppare piastre di spinta con una resistenza allo shock termico e una resistenza meccanica superiori, prolungando direttamente l'uptime e l'affidabilità delle tue attrezzature. Contatta i nostri esperti oggi stesso per discutere una soluzione su misura per le tue specifiche esigenze di forno e processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione