In breve, le atmosfere protettive sono necessarie nella sinterizzazione per prevenire reazioni chimiche distruttive, principalmente l'ossidazione, che si verificano ad alte temperature. Questo ambiente controllato assicura che le particelle di polvere metallica possano legarsi efficacemente, che è l'intero obiettivo del processo.

La sinterizzazione richiede un calore immenso per fondere le particelle di materiale, ma lo stesso calore rende tali particelle altamente vulnerabili all'attacco chimico dell'aria circostante. Un'atmosfera protettiva sostituisce l'aria reattiva con un gas controllato, agendo come uno scudo chimico che previene queste reazioni o le guida verso un risultato desiderato.

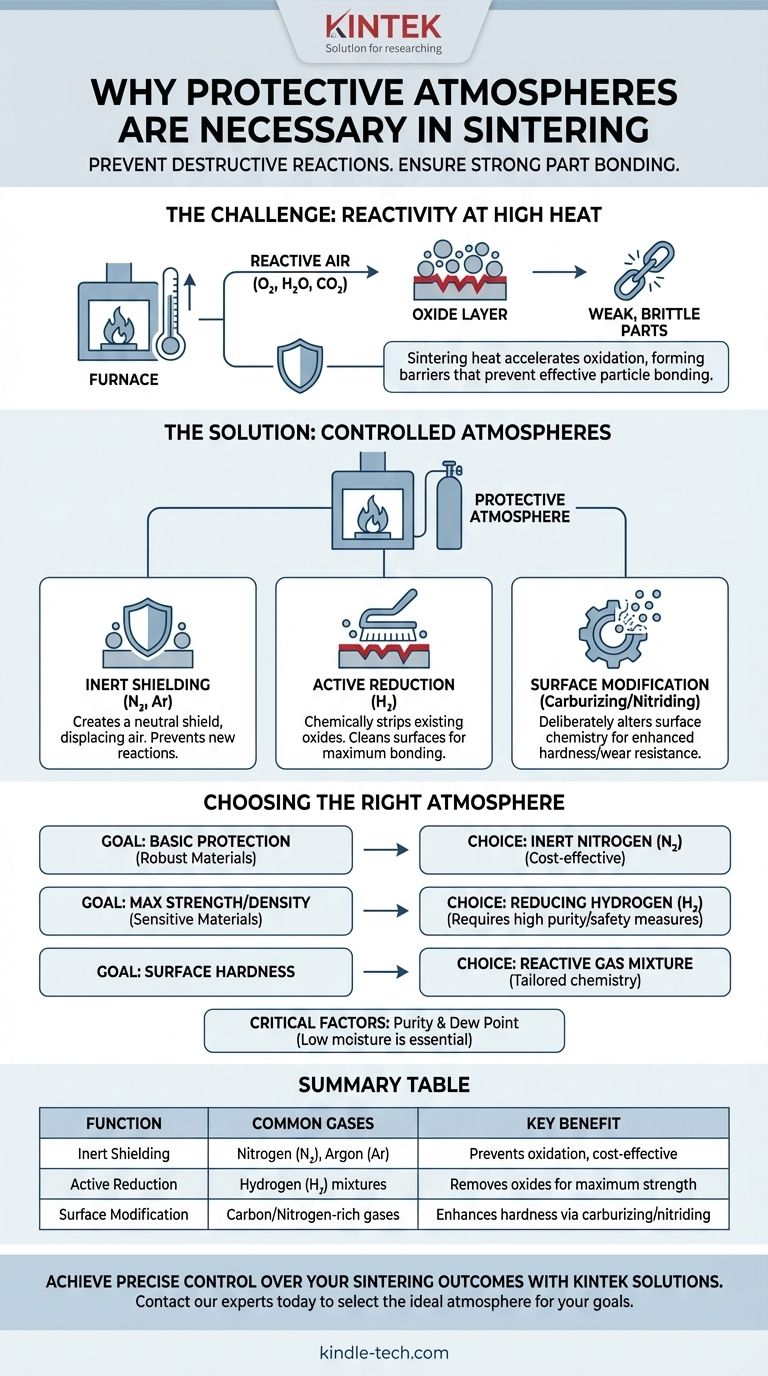

La Sfida Fondamentale: Reattività ad Alte Temperature

La sinterizzazione opera su un principio semplice: riscaldare una polvere compattata fino a quando le particelle si legano e si densificano. Tuttavia, le alte temperature richieste accelerano anche drasticamente le reazioni chimiche, creando una significativa sfida ingegneristica.

Il Nemico Primario: L'Ossidazione

La maggior parte della sinterizzazione industriale coinvolge polveri metalliche. Quando riscaldati, questi metalli reagiranno prontamente con qualsiasi ossigeno presente nell'atmosfera.

Questa reazione, chiamata ossidazione, forma uno strato sottile, duro, simile alla ceramica (un ossido) sulla superficie di ogni particella di polvere.

Questo strato di ossido agisce come una barriera, impedendo fisicamente alle superfici metalliche di entrare in contatto diretto e fondersi. Il risultato è una parte debole e fragile che non è riuscita a sinterizzare correttamente.

Oltre l'Ossigeno: Altri Contaminanti

Sebbene l'ossigeno sia la preoccupazione principale, altri componenti dell'aria possono anche essere dannosi. Il vapore acqueo (umidità) e l'anidride carbonica sono entrambi potenti agenti ossidanti alle temperature di sinterizzazione e devono essere rimossi o spostati per proteggere il materiale.

Come le Atmosfere Protettive Risolvono il Problema

Un'atmosfera protettiva funziona sostituendo l'aria ambiente, reattiva, nel forno con un gas o una miscela di gas che è non reattiva o ha una reattività specifica e desiderabile.

Il Principio dell'Inerzia: Creare uno Scudo

L'approccio più semplice è usare un gas inerte, più comunemente Azoto (N₂) o Argon (Ar).

Questi gas non reagiscono chimicamente con il materiale che viene sinterizzato, anche ad alte temperature. Funzionano semplicemente spostando l'ossigeno e l'umidità, creando uno "scudo" neutro intorno alle parti.

Il Principio della Riduzione: Pulire Attivamente le Superfici

Un approccio più potente prevede un'atmosfera riducente, che tipicamente contiene Idrogeno (H₂).

L'idrogeno non solo previene nuove ossidazioni, ma può anche attivamente invertirle. Strappa chimicamente gli atomi di ossigeno dagli strati di ossido esistenti sulle superfici della polvere, trasformandoli in vapore acqueo (H₂O) che viene poi espulso dal forno.

Questa azione di "pulizia" assicura una superficie metallica incontaminata, che è fondamentale per raggiungere la massima densità e resistenza nella parte finale, specialmente con materiali facilmente ossidabili.

Reazioni Deliberate: Modificare la Superficie

A volte, l'obiettivo non è solo proteggere la superficie, ma modificarla intenzionalmente. Specifiche miscele di gas possono essere utilizzate per diffondere elementi nella superficie del materiale.

Ad esempio, un'atmosfera ricca di carbonio (un'atmosfera di carburazione) può essere utilizzata per creare una superficie in acciaio dura e resistente all'usura su una parte. Allo stesso modo, un'atmosfera ricca di azoto può essere utilizzata per la nitrurazione. In questi casi, l'atmosfera diventa una parte fondamentale del design del materiale.

Comprendere i Compromessi

La scelta dell'atmosfera giusta è un equilibrio tra requisiti tecnici, sicurezza e costi. Non esiste un'unica atmosfera "migliore" per tutte le applicazioni.

Atmosfere Inerti vs. Riducenti

Un'atmosfera inerte come l'azoto puro è sicura, relativamente economica ed efficace per prevenire l'ossidazione in materiali meno sensibili.

Un'atmosfera riducente contenente idrogeno è più efficace per creare parti ad alta purezza e alta densità, ma introduce i costi e le complessità di sicurezza della gestione di un gas infiammabile.

Il Ruolo Critico della Purezza e del Punto di Rugiada

L'efficacia di qualsiasi atmosfera protettiva dipende dalla sua purezza. Anche un'atmosfera di azoto può diventare ossidante se contiene troppa umidità o tracce di ossigeno.

Il punto di rugiada del gas è una misura critica del suo contenuto di umidità. Un basso punto di rugiada indica un gas molto secco, essenziale per prevenire reazioni indesiderate durante il ciclo di sinterizzazione ad alta temperatura.

Costo e Complessità del Sistema

L'argon puro fornisce lo scudo più inerte ma è significativamente più costoso dell'azoto. I sistemi a idrogeno richiedono controlli di flusso sofisticati, interblocchi di sicurezza e sistemi di combustione, aumentando l'investimento iniziale e la complessità operativa del forno.

Selezione dell'Atmosfera Giusta per il Tuo Obiettivo

La scelta dell'atmosfera dipende direttamente dal materiale con cui si lavora e dalle proprietà finali che si desidera ottenere.

- Se il tuo obiettivo principale è la prevenzione di base dell'ossidazione per materiali robusti (come alcune leghe di rame): Un'atmosfera inerte di azoto è spesso la scelta più economica e sufficiente.

- Se il tuo obiettivo principale è la massima densità e resistenza per materiali sensibili (come acciai inossidabili o tungsteno): È necessaria un'atmosfera riducente contenente idrogeno per pulire gli ossidi superficiali e garantire un forte legame metallico.

- Se il tuo obiettivo principale è migliorare la durezza superficiale e la resistenza all'usura: È richiesta un'atmosfera reattiva progettata per la carburazione o la nitrurazione per ottenere la chimica superficiale desiderata.

In definitiva, il controllo dell'atmosfera del forno equivale al controllo della chimica fondamentale del tuo processo, dandoti il comando diretto sulla qualità finale del componente sinterizzato.

Tabella Riepilogativa:

| Funzione | Gas Comuni Utilizzati | Beneficio Chiave |

|---|---|---|

| Schermatura Inerte | Azoto (N₂), Argon (Ar) | Previene l'ossidazione, conveniente |

| Riduzione Attiva | Miscele di Idrogeno (H₂) | Rimuove gli ossidi esistenti per la massima resistenza |

| Modifica della Superficie | Gas ricchi di Carbonio/Azoto | Aumenta la durezza tramite carburazione/nitrurazione |

Ottieni un controllo preciso sui risultati della tua sinterizzazione. La giusta atmosfera protettiva è fondamentale per la densità, la resistenza e le proprietà superficiali delle parti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per tutte le tue esigenze di sinterizzazione in laboratorio. Lascia che i nostri esperti ti aiutino a selezionare l'atmosfera ideale per il tuo materiale e i tuoi obiettivi. Contattaci oggi per discutere come possiamo migliorare il tuo processo e garantire risultati di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi