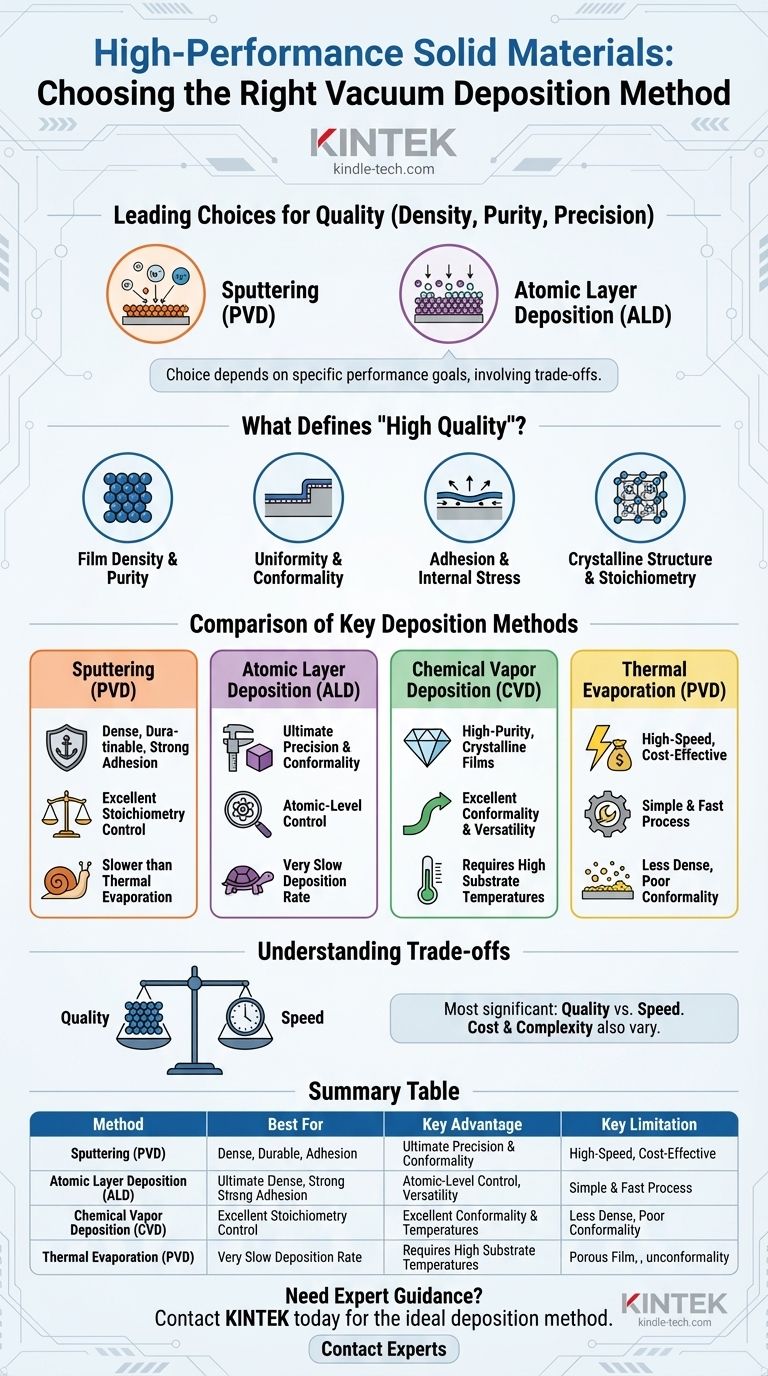

Quando si producono materiali solidi ad alte prestazioni, la scelta del metodo di deposizione sotto vuoto è fondamentale, poiché nessuna singola tecnica eccelle in tutti i settori. Per la massima qualità in termini di densità, purezza e precisione, lo Sputtering (una forma di Deposizione Fisica da Vapore) e la Deposizione a Strati Atomici (ALD) sono le scelte principali del settore. Lo sputtering è preferito per la sua capacità di creare film densi e durevoli con eccellente adesione, mentre l'ALD offre un controllo impareggiabile per rivestimenti perfettamente uniformi e conformi a livello atomico.

Il metodo di deposizione sotto vuoto "migliore" non è una singola tecnica, ma una scelta dettata dai tuoi specifici obiettivi di prestazione. Mentre metodi come Sputtering e ALD offrono un controllo superiore sulle proprietà del film, la scelta ideale comporta sempre un compromesso tra qualità del film, velocità di deposizione e costo.

Cosa definisce la "alta qualità" in un film sottile?

Prima di confrontare i metodi, dobbiamo definire le metriche chiave di un film sottile "ad alte prestazioni" o "di alta qualità". L'importanza di ogni metrica dipende interamente dall'applicazione finale, sia che si tratti di un rivestimento ottico, di un dispositivo semiconduttore o di una superficie resistente all'usura.

Densità e purezza del film

I film di alta qualità sono densi, con vuoti o spazi minimi. I vuoti possono alterare le proprietà ottiche, ridurre la durata e consentire ai contaminanti di penetrare nel film. La purezza è altrettanto critica, poiché anche tracce di elementi indesiderati possono degradare le prestazioni elettriche, ottiche o meccaniche.

Uniformità e conformità del film

L'uniformità si riferisce al mantenimento di uno spessore del film costante su tutta la superficie di un substrato piatto. La conformità (o copertura del gradino) è la capacità di rivestire uniformemente superfici complesse e tridimensionali, senza assottigliamento o interruzioni su bordi affilati o in trincee profonde.

Adesione e stress interno

Un film è inutile se non aderisce al substrato. Una forte adesione è un segno distintivo di un processo di deposizione di qualità. Inoltre, i film possono avere uno stress interno (compressivo o tensivo) che può farli crepare, sbucciare o persino piegare il substrato, rendendo cruciale la gestione dello stress.

Struttura cristallina e stechiometria

Per molti materiali avanzati, il raggiungimento della corretta struttura cristallina (ad esempio, amorfa vs. policristallina) e della stechiometria (il rapporto preciso degli elementi in un composto) è essenziale per la funzione.

Un confronto tra i metodi di deposizione chiave

Ogni tecnica di deposizione sotto vuoto opera su principi diversi, conferendole un profilo unico di punti di forza e di debolezza quando misurata rispetto alle nostre metriche di qualità.

Sputtering (PVD): il cavallo di battaglia per film densi

Nello sputtering, ioni ad alta energia bombardano un materiale bersaglio, espellendo atomi che poi viaggiano e si depositano sul substrato.

L'elevata energia cinetica degli atomi sputtered si traduce in film molto densi con forte adesione. Questo processo offre un eccellente controllo sulla stechiometria di materiali complessi, rendendolo un'opzione preferita per rivestimenti ottici ad alte prestazioni, strati resistenti all'usura e metallizzazione in elettronica.

Deposizione a Strati Atomici (ALD): il massimo della precisione

L'ALD è un processo unico in cui il film viene costruito uno strato atomico alla volta attraverso una serie di reazioni chimiche auto-limitanti.

Questo metodo fornisce la migliore conformità e uniformità possibile, rivestendo perfettamente anche le nanostrutture 3D più complesse. Offre anche un controllo preciso dello spessore. Tuttavia, questa precisione ha il costo di essere un metodo di deposizione estremamente lento.

Deposizione Chimica da Vapore (CVD): versatilità per materiali complessi

Il CVD comporta l'introduzione di gas precursori in una camera, dove reagiscono e si decompongono su un substrato riscaldato per formare il film desiderato.

Il CVD è rinomato per la produzione di film cristallini altamente puri con eccellente conformità. È una tecnica potente e versatile, ma spesso richiede temperature del substrato molto elevate, che possono danneggiare componenti sensibili.

Evaporazione Termica (PVD): la scelta per velocità e semplicità

Questo è uno dei metodi più semplici, in cui un materiale sorgente viene riscaldato sotto vuoto fino a quando non evapora, con il vapore che poi si condensa su un substrato più freddo.

Sebbene molto veloce ed economico, l'evaporazione termica produce tipicamente film meno densi e con adesione più debole rispetto ai film sputtered. Poiché è una tecnica "a linea di vista", la sua capacità di rivestire conformemente forme complesse è scarsa.

Comprendere i compromessi

La scelta di un metodo di deposizione è una decisione ingegneristica che richiede di bilanciare priorità contrastanti. Non esiste una scelta universalmente superiore.

Qualità vs. Velocità

Il compromesso più significativo è spesso tra la qualità del film e la velocità di deposizione. L'ALD produce film quasi perfetti ma è eccezionalmente lento. All'altro estremo, l'Evaporazione Termica è molto veloce ma generalmente produce film di qualità inferiore. Lo Sputtering e il CVD offrono un equilibrio tra i due.

Costo e complessità

Le attrezzature e i precursori richiesti per i diversi metodi variano ampiamente in termini di costo. I sistemi di evaporazione termica sono relativamente semplici ed economici. I sistemi di sputtering sono più complessi, mentre i sistemi ALD e CVD possono essere altamente sofisticati e costosi da acquistare e gestire.

Compatibilità con materiali e substrati

La scelta è spesso limitata dai materiali stessi. Alcune leghe o composti possono essere depositati efficacemente solo tramite sputtering. Alcune strutture cristalline potrebbero essere ottenibili solo con CVD ad alta temperatura. Allo stesso modo, la sensibilità al calore del tuo substrato potrebbe escludere immediatamente metodi come il CVD tradizionale.

Fare la scelta giusta per il tuo obiettivo

La metrica di prestazione più critica della tua applicazione dovrebbe guidare la tua decisione.

- Se il tuo obiettivo principale è la massima precisione e perfetta uniformità su strutture 3D complesse: la Deposizione a Strati Atomici (ALD) è la scelta impareggiabile, nonostante la sua lentezza.

- Se il tuo obiettivo principale è produrre film densi, durevoli e puri con forte adesione: lo Sputtering è il metodo PVD più robusto e versatile per un'ampia gamma di applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è creare film cristallini altamente conformi e puri che potrebbero essere difficili da produrre altrimenti: la Deposizione Chimica da Vapore (CVD) è un'opzione potente, a condizione che il tuo substrato possa sopportare le alte temperature.

- Se il tuo obiettivo principale è la deposizione ad alta velocità per applicazioni meno esigenti: l'Evaporazione Termica offre una soluzione rapida ed economica, ma con compromessi nella densità del film e nella copertura.

Allineando i distinti vantaggi di ogni metodo di deposizione con la tua specifica definizione di "prestazione", puoi selezionare il processo ottimale per creare materiali solidi superiori.

Tabella riassuntiva:

| Metodo | Ideale per | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|

| Sputtering (PVD) | Film densi e durevoli; Forte adesione | Eccellente controllo sulla stechiometria | Più lento dell'evaporazione termica |

| Deposizione a Strati Atomici (ALD) | Massima precisione e conformità | Controllo a livello atomico e uniformità | Velocità di deposizione molto lenta |

| Deposizione Chimica da Vapore (CVD) | Film cristallini ad alta purezza | Eccellente conformità e versatilità | Richiede alte temperature del substrato |

| Evaporazione Termica (PVD) | Deposizione ad alta velocità ed economica | Processo semplice e veloce | Film meno densi; Scarsa conformità |

Hai bisogno di una guida esperta per selezionare il metodo di deposizione ideale per i tuoi materiali ad alte prestazioni? La scelta tra sputtering, ALD e CVD è fondamentale per ottenere la densità, la purezza e la precisione del film desiderate. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per i tuoi specifici obiettivi di ricerca e produzione. Il nostro team può aiutarti a navigare tra i compromessi per ottimizzare l'efficienza del tuo processo e le prestazioni del materiale. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è il processo CVD per i nanotubi di carbonio? Un metodo scalabile per la crescita controllata dei nanotubi

- Cos'è la deposizione chimica da vapore ad alta densità di plasma (HDPCVD)? Ottenere un riempimento di vani senza vuoti nei semiconduttori

- Cos'è il metodo CVD per i diamanti sintetici? Far crescere diamanti da laboratorio dal gas con precisione

- Qual è il principio di funzionamento della CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i vantaggi della CVD a bassa pressione? Ottenere uniformità e purezza del film superiori

- Qual è la teoria di base della deposizione a sputtering con magnetron? Ottieni una deposizione di film sottili superiore per il tuo laboratorio

- Quali sono gli svantaggi del grafene CVD? Sfide chiave per la produzione industriale

- Cos'è il CVD in elettronica? Una guida alla fabbricazione di film sottili ad alte prestazioni