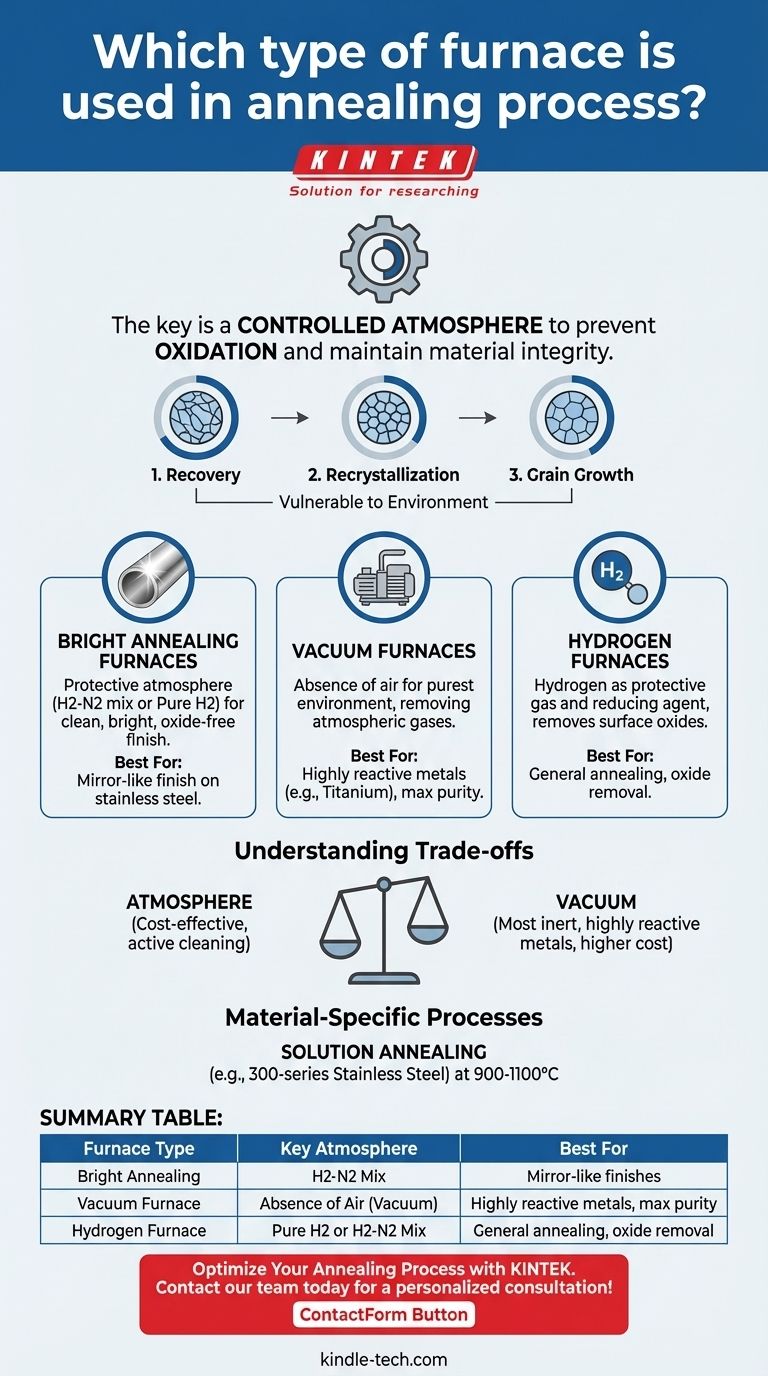

La risposta breve è che vengono utilizzati vari forni per la ricottura, ma tutti sono definiti da una caratteristica fondamentale: la capacità di mantenere un'atmosfera controllata. I tipi più comuni includono forni per ricottura brillante, forni sottovuoto e forni a idrogeno, ciascuno scelto in base al materiale specifico trattato e alla finitura superficiale desiderata.

La caratteristica distintiva di un forno di ricottura non è il suo metodo di riscaldamento, ma la sua capacità di creare un ambiente protettivo. Questa atmosfera controllata è essenziale per prevenire l'ossidazione e altre reazioni chimiche indesiderate ad alte temperature, garantendo che le proprietà del metallo siano alterate come previsto senza danni superficiali.

Perché un'Atmosfera Controllata è Non Negoziabile

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica per alterarne la microstruttura, rendendolo più morbido e duttile. Questo processo rende il metallo estremamente vulnerabile all'ambiente circostante.

L'Obiettivo Primario: Prevenire l'Ossidazione

A temperature elevate, i metalli reagiscono prontamente con l'ossigeno nell'aria. Questa reazione, nota come ossidazione, forma uno strato di scaglia sulla superficie del metallo.

Un'atmosfera controllata, che è inerte (come l'argon) o un vuoto, sposta l'ossigeno e impedisce che ciò accada.

I Tre Stadi di Vulnerabilità

Il processo di ricottura si svolge in tre fasi chiave, durante le quali la struttura del materiale sta attivamente cambiando ed è suscettibile a danni.

- Recupero: Il forno riscalda il materiale per alleviare le sollecitazioni interne bloccate da precedenti lavorazioni.

- Ricristallizzazione: Il materiale viene riscaldato al di sopra della sua temperatura di ricristallizzazione, causando la formazione di nuovi grani privi di deformazioni.

- Crescita dei Grani: Mentre il materiale viene raffreddato con cura, questi nuovi grani crescono, risultando in una struttura più morbida e malleabile.

Durante queste fasi, un'atmosfera incontrollata comprometterebbe l'integrità della superficie del materiale.

Forni Comuni e Loro Atmosfere

Il tipo di forno prende il nome dal metodo che utilizza per creare questo ambiente protettivo.

Forni per Ricottura Brillante

Questi forni sono specificamente progettati per produrre una superficie pulita, brillante e priva di ossidi. Ottengono questo risultato utilizzando un'atmosfera protettiva.

Questa atmosfera è tipicamente una miscela idrogeno-azoto o idrogeno puro, che avvolge il pezzo durante i cicli di riscaldamento e raffreddamento.

Forni Sottovuoto

Un forno sottovuoto fornisce l'ambiente più puro semplicemente rimuovendo l'aria. Pompando via i gas atmosferici, non rimane nulla che possa reagire con il metallo.

Questo metodo è ampiamente utilizzato in tutti i settori per la lavorazione di ceramiche, metalli ad alta purezza e materiali eccezionalmente reattivi.

Forni a Idrogeno

Come tipo specifico di forno ad atmosfera controllata, un forno a idrogeno utilizza idrogeno o una miscela idrogeno-azoto come gas protettivo.

L'idrogeno non è solo protettivo; è un agente riducente. Ciò significa che può rimuovere attivamente eventuali ossidi superficiali leggeri che potrebbero essere stati presenti sul materiale prima del trattamento.

Comprendere i Compromessi

La scelta del forno giusto implica il bilanciamento del risultato desiderato con la complessità operativa e il costo. Un forno adatto per un metallo potrebbe essere inutile o addirittura dannoso per un altro.

Atmosfera vs. Vuoto

Un vuoto fornisce l'ambiente più inerte possibile, rendendolo ideale per metalli altamente reattivi come il titanio. Tuttavia, i forni sottovuoto possono avere tempi di ciclo più lunghi e costi di attrezzatura più elevati.

Le atmosfere gassose, come l'idrogeno, possono essere più economiche e offrire il vantaggio aggiuntivo di pulire attivamente la superficie del pezzo. Il rischio principale è garantire la purezza dell'approvvigionamento di gas.

Processi Specifici per Materiale

Certe leghe richiedono cicli di ricottura specializzati. Ad esempio, gli acciai inossidabili austenitici della serie 300 subiscono la ricottura di soluzione.

Questo processo utilizza temperature tra 900°C e 1100°C per dissolvere i precipitati di carburo indesiderati nella struttura del metallo, seguito da un rapido raffreddamento per bloccarli in posizione. Ciò migliora la resistenza alla corrosione e richiede un controllo preciso della temperatura e dell'atmosfera.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dipende interamente dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è una finitura a specchio sull'acciaio inossidabile: Un forno per ricottura brillante che utilizza un'atmosfera a base di idrogeno è lo standard del settore.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi o il raggiungimento della massima purezza: Un forno sottovuoto offre la massima protezione contro la contaminazione atmosferica.

- Se il tuo obiettivo principale è il generale scarico delle tensioni di acciai comuni dove la finitura superficiale è meno critica: Un forno più semplice con un'atmosfera di gas endotermico può essere sufficiente.

In definitiva, il forno di ricottura giusto è quello che fornisce il controllo atmosferico preciso che il tuo materiale richiede per raggiungere le proprietà desiderate.

Tabella Riepilogativa:

| Tipo di Forno | Atmosfera Chiave | Ideale Per |

|---|---|---|

| Ricottura Brillante | Miscela Idrogeno-Azoto | Finiture a specchio su acciaio inossidabile |

| Forno Sottovuoto | Assenza di Aria (Vuoto) | Metalli altamente reattivi (es. titanio), massima purezza |

| Forno a Idrogeno | Idrogeno Puro o Miscela H2-N2 | Ricottura generale con rimozione di ossidi superficiali |

Ottimizza il Tuo Processo di Ricottura con KINTEK

La scelta del forno giusto è fondamentale per ottenere le proprietà del materiale e la finitura superficiale desiderate. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusa una gamma di forni di ricottura progettati per un controllo preciso dell'atmosfera.

I nostri esperti possono aiutarti a selezionare la soluzione ideale, sia che tu abbia bisogno di un forno per ricottura brillante per una finitura impeccabile, di un forno sottovuoto per metalli reattivi o di un forno a idrogeno per un'efficiente rimozione degli ossidi.

Lasciaci aiutarti a migliorare le capacità del tuo laboratorio. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata