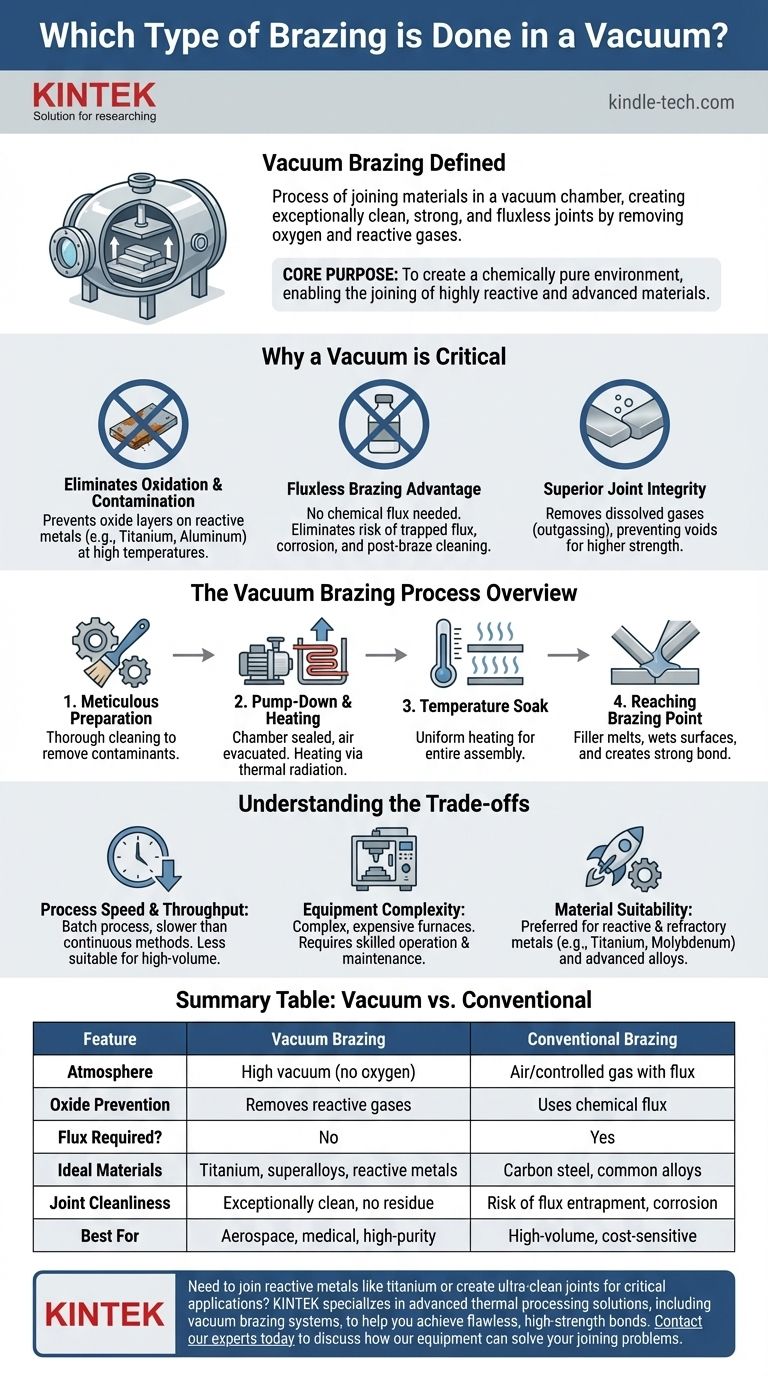

Il processo di brasatura eseguito all'interno di una camera a vuoto è noto come brasatura sottovuoto. Questo è un metodo di giunzione ad alta purezza in cui i componenti vengono riscaldati e uniti utilizzando un metallo d'apporto in un ambiente quasi privo d'aria. Rimuovendo l'ossigeno e altri gas reattivi, il processo previene l'ossidazione dell'assemblaggio, creando giunti eccezionalmente puliti e robusti senza la necessità di flussanti chimici.

Lo scopo principale della brasatura sottovuoto non è solo unire le parti, ma creare un ambiente chimicamente puro. Rimuovendo l'aria, il vuoto previene l'ossidazione, consentendo l'unione di materiali altamente reattivi e avanzati che sarebbero impossibili da lavorare con i metodi convenzionali.

Perché il vuoto è l'ingrediente critico

L'uso del vuoto cambia fondamentalmente l'ambiente di brasatura. Invece di combattere i contaminanti atmosferici con prodotti chimici, li si rimuove semplicemente dall'equazione.

Eliminazione dell'ossidazione e della contaminazione

Alle temperature di brasatura, la maggior parte dei metalli reagisce prontamente con l'ossigeno. Questo crea strati di ossido che impediscono al metallo d'apporto di bagnare e fluire correttamente, portando a un giunto debole o fallito.

Un forno a vuoto evacua questi gas reattivi. Questa atmosfera protettiva e controllata è essenziale quando si lavora con materiali come titanio, alluminio e superleghe a base di nichel, che sono altamente suscettibili all'ossidazione.

Il vantaggio della brasatura senza flussante

I metodi di brasatura convenzionali richiedono un flussante chimico per dissolvere gli ossidi e proteggere le superfici metalliche. Tuttavia, il flussante può rimanere intrappolato nel giunto, causando corrosione e creando un potenziale punto di cedimento.

La brasatura sottovuoto è un processo senza flussante. L'ambiente pulito significa che non è necessario alcun flussante, il che si traduce in giunti più puliti ed elimina la necessità di una pulizia aggressiva post-brasatura per rimuovere i residui corrosivi del flussante.

Integrità superiore del giunto

Il riscaldamento sottovuoto aiuta anche a rimuovere le sostanze volatili disciolte dai metalli di base, un processo noto come degassamento. Ciò impedisce la formazione di sacche di gas e vuoti all'interno del giunto, portando a una maggiore resistenza e integrità strutturale.

Il processo di brasatura sottovuoto: una panoramica

Il ciclo di brasatura sottovuoto è un processo preciso e multistadio che privilegia l'uniformità termica e la purezza ambientale.

Preparazione e pulizia meticolose

Come ogni processo di brasatura, il successo inizia con la pulizia. I componenti subiscono una pulizia accurata utilizzando metodi come lo sgrassaggio a vapore per rimuovere oli o contaminanti che potrebbero interferire con la brasatura.

Il ciclo del forno: pompaggio e riscaldamento

Una volta caricata, la camera del forno viene sigillata e una pompa a vuoto rimuove l'aria. Il riscaldamento viene ottenuto tramite radiazione termica da elementi realizzati con materiali come molibdeno o grafite, poiché la convezione non è possibile nel vuoto.

Mantenimento della temperatura per l'uniformità

Il ciclo di riscaldamento include spesso un "mantenimento" a una temperatura intermedia. Ciò consente all'intero assemblaggio, comprese le sezioni spesse e sottili, di raggiungere una temperatura uniforme prima di procedere al calore di brasatura finale.

Raggiungimento del punto di brasatura

La temperatura viene quindi aumentata fino al punto di fusione del metallo d'apporto. L'ambiente sottovuoto assicura che il metallo d'apporto fuso bagni le superfici in modo pulito e venga aspirato nel giunto per azione capillare, creando un forte legame metallurgico.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Comporta chiari compromessi rispetto ad altri metodi come la brasatura ad atmosfera controllata o protetta da gas.

Velocità del processo e produttività

La brasatura sottovuoto è un processo a lotti. Un singolo ciclo del forno può richiedere diverse ore, rendendolo più lento rispetto ai metodi continui come la brasatura protetta da gas. Questo lo rende meno adatto per la produzione ad alto volume e a basso costo.

Complessità delle attrezzature e operativa

I forni a vuoto sono attrezzature complesse e costose. Richiedono un'attenta manutenzione e operatori qualificati per gestire il controllo preciso dei livelli di vuoto e dei profili di temperatura durante tutto il ciclo.

Idoneità del materiale

È qui che la brasatura sottovuoto eccelle. È il metodo preferito — e spesso l'unico — per unire metalli reattivi (titanio, zirconio), metalli refrattari (molibdeno, niobio) e leghe avanzate utilizzate in applicazioni aerospaziali e ad alta tecnologia.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di brasatura corretto dipende interamente dal materiale, dai requisiti dell'applicazione e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti in acciaio al carbonio: La brasatura convenzionale in atmosfera è probabilmente più economica e veloce.

- Se il tuo obiettivo principale è unire metalli reattivi come il titanio o le superleghe per l'aerospaziale: La brasatura sottovuoto è l'unico metodo praticabile per prevenire la degradazione del materiale e garantire un giunto affidabile.

- Se il tuo obiettivo principale è creare giunti eccezionalmente puliti e privi di vuoti per strumenti medici o scientifici: L'ambiente senza flussante e ad alta purezza della brasatura sottovuoto è essenziale per soddisfare gli standard di qualità più rigorosi.

In definitiva, la scelta della brasatura sottovuoto è una decisione che privilegia l'integrità del materiale e la qualità del giunto sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Brasatura sottovuoto | Brasatura convenzionale |

|---|---|---|

| Atmosfera | Alto vuoto (assenza di ossigeno) | Aria o gas controllato con flussante |

| Prevenzione dell'ossido | Rimuove i gas reattivi | Utilizza flussante chimico |

| Flussante richiesto? | No | Sì |

| Materiali ideali | Titanio, superleghe, metalli reattivi | Acciaio al carbonio, leghe comuni |

| Pulizia del giunto | Eccezionalmente pulito, nessun residuo | Rischio di intrappolamento del flussante e corrosione |

| Ideale per | Aerospaziale, medico, applicazioni ad alta purezza | Produzione ad alto volume, sensibile ai costi |

Hai bisogno di unire metalli reattivi come il titanio o creare giunti ultra-puliti per applicazioni critiche?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi sistemi e materiali di consumo per la brasatura sottovuoto, per aiutarti a ottenere legami impeccabili e ad alta resistenza senza ossidazione o contaminazione da flussante. La nostra esperienza garantisce che il tuo laboratorio o impianto di produzione possa soddisfare gli standard di qualità più esigenti per componenti aerospaziali, medici e ad alta tecnologia.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature e il nostro supporto per la brasatura sottovuoto possono risolvere i tuoi problemi di giunzione più impegnativi.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto