Nell'evaporazione termica, le proprietà finali del tuo film sottile sono controllate direttamente da tre fattori principali: la temperatura della sorgente del materiale, la velocità di deposizione risultante e la distanza fisica tra la sorgente e il substrato. Questi parametri lavorano in concerto con l'ambiente di vuoto e le condizioni del substrato per determinare tutto, dallo spessore e uniformità del film alla sua microstruttura fondamentale.

La sfida centrale nell'evaporazione termica non è semplicemente depositare materiale, ma bilanciare con precisione parametri interdipendenti. Il tuo controllo sulla temperatura della sorgente, sulla pressione della camera e sulla geometria del sistema è ciò che determina se produrrai un film funzionale di alta qualità o uno strato contaminato inutilizzabile.

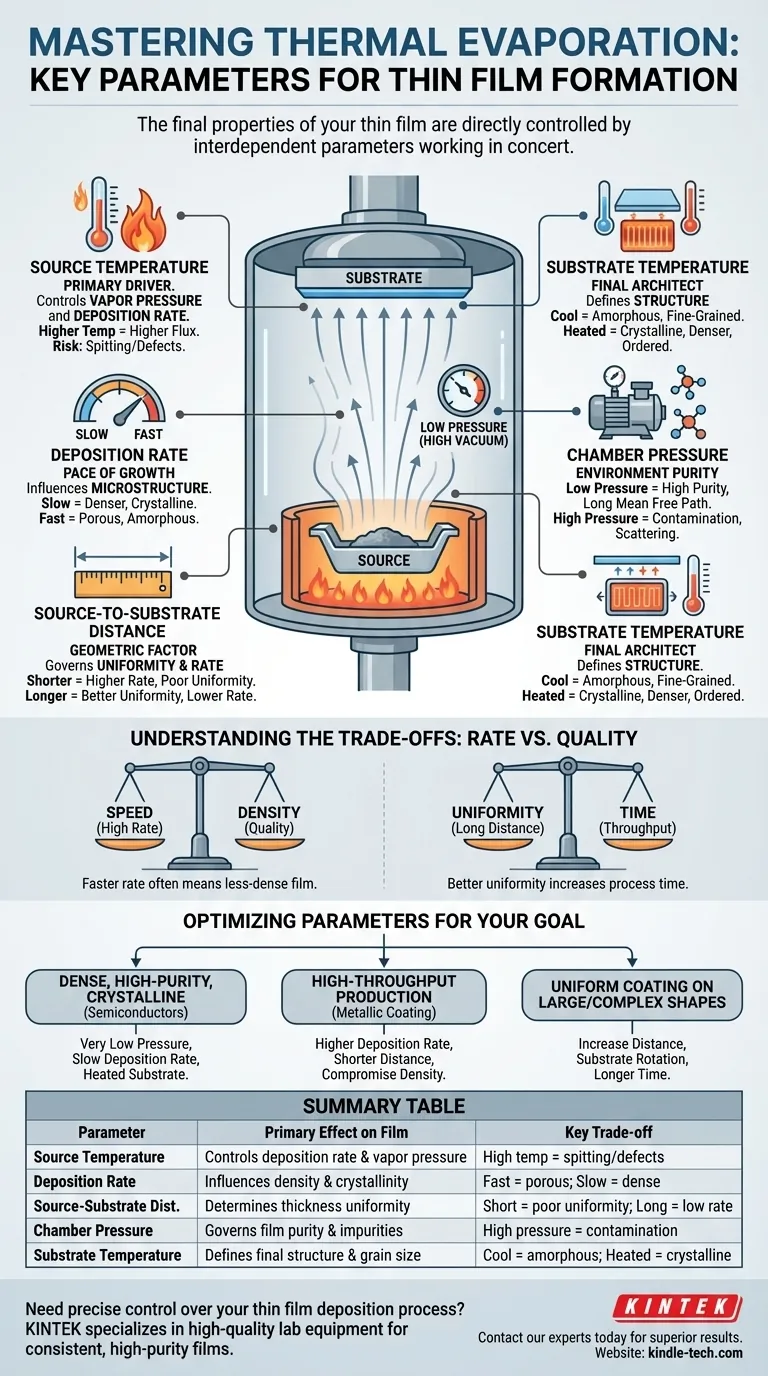

I Parametri Chiave che Determinano la Formazione del Film

L'evaporazione termica è fondamentalmente un processo di ebollizione di un materiale sottovuoto e di condensazione del suo vapore su una superficie più fredda (il substrato). Ogni fase di questo percorso, dall'atomo che lascia la sorgente all'atomo che arriva al substrato, è un punto di controllo.

Temperatura della Sorgente: Il Motore dell'Evaporazione

La temperatura della sorgente di evaporazione (ad esempio, una barchetta di tungsteno o un crogiolo riscaldato a fascio di elettroni) è il motore principale dell'intero processo.

L'aumento della temperatura della sorgente aumenta esponenzialmente la pressione di vapore del materiale. Ciò si traduce in un flusso maggiore di atomi che lasciano la sorgente.

Questo parametro è la leva principale che si aziona per regolare la velocità di deposizione. Tuttavia, temperature eccessivamente elevate possono danneggiare il materiale sorgente o causare "spitting" (proiezione), dove piccoli pezzi solidi vengono espulsi, creando difetti nel film.

Velocità di Deposizione: Il Ritmo di Crescita

Sebbene impostata dalla temperatura, la velocità di deposizione è spesso il parametro che si misura e si controlla direttamente, tipicamente con una microbilancia a cristallo di quarzo. È un fattore critico che influenza la microstruttura del film.

Una bassa velocità di deposizione concede agli atomi in arrivo più tempo per muoversi sulla superficie del substrato e trovare siti a bassa energia. Ciò favorisce la crescita di un film più denso, più uniforme e spesso più cristallino.

Una alta velocità di deposizione può "seppellire" gli atomi prima che abbiano il tempo di assestarsi, spesso risultando in una struttura del film più porosa, meno densa e potenzialmente amorfa o a grana fine.

Distanza Sorgente-Substrato: Il Fattore Geometrico

La distanza tra la sorgente e il substrato governa sia la velocità di deposizione sia l'uniformità del film. Il vapore si espande dalla sorgente, il che significa che la sua densità diminuisce con la distanza.

Una distanza più breve si traduce in una maggiore velocità di deposizione ma può portare a una scarsa uniformità dello spessore, con il film più spesso direttamente sopra la sorgente.

Una distanza maggiore consente al flusso di vapore di diventare più uniforme prima di raggiungere il substrato, migliorando l'uniformità del rivestimento su un'area più ampia. Tuttavia, ciò comporta il costo di una velocità di deposizione significativamente inferiore e una maggiore probabilità che gli atomi collidano con molecole di gas residuo.

Pressione della Camera: La Purezza dell'Ambiente

La qualità del vuoto non è un dettaglio secondario; è essenziale. La pressione di base e la pressione di lavoro della tua camera determinano la purezza del tuo film.

Una bassa pressione (alto vuoto) minimizza il numero di molecole di gas residuo (come ossigeno o acqua). Ciò assicura che gli atomi evaporati abbiano un percorso chiaro e senza collisioni verso il substrato, un lungo cammino libero medio.

Una alta pressione (scarso vuoto) porta a collisioni che disperdono gli atomi evaporati, riducendo la velocità di deposizione e l'energia. Ancora più importante, consente ai gas residui di rimanere intrappolati nel film in crescita, creando impurità che degradano le sue proprietà elettriche, ottiche e meccaniche.

Temperatura del Substrato: L'Architetto Finale della Struttura

La temperatura del substrato stesso svolge un ruolo decisivo nella struttura finale del film.

Un substrato freddo riduce la mobilità superficiale degli atomi in arrivo, "congelandoli" rapidamente in posizione. Questo tende a produrre film amorfi o a grana molto fine.

Un substrato riscaldato fornisce energia termica agli atomi in arrivo, consentendo loro di diffondersi sulla superficie. Ciò facilita la formazione di grani cristallini più grandi e una struttura del film più densa e ordinata.

Comprendere i Compromessi: Velocità vs. Qualità

Ottimizzare l'evaporazione termica è un esercizio di gestione di priorità concorrenti. Le scelte che fai comportano intrinsecamente dei compromessi che influenzano il tuo risultato finale.

Il Compromesso Velocità vs. Densità

Il compromesso più comune è tra velocità di deposizione e qualità del film. Aumentare la temperatura della sorgente per ottenere una velocità di deposizione più rapida porta spesso a una struttura del film meno densa e più disordinata. Per film ottici o elettronici di alta qualità, una crescita lenta e controllata è quasi sempre superiore.

Il Compromesso Uniformità vs. Tempo

Ottenere un'elevata uniformità su una grande area di substrato richiede l'aumento della distanza sorgente-substrato. Questo, tuttavia, riduce drasticamente la velocità di deposizione, portando a tempi di processo molto più lunghi. Per le applicazioni industriali, questo compromesso influisce direttamente sulla produttività e sui costi.

Ottimizzazione dei Parametri per il Tuo Obiettivo

Le impostazioni "corrette" dipendono interamente dal risultato desiderato per il tuo film sottile. Usa quanto segue come guida per bilanciare i parametri per la tua applicazione specifica.

- Se la tua priorità è un film cristallino, denso e di elevata purezza (ad esempio, per semiconduttori): Dai priorità a una pressione della camera molto bassa, a una velocità di deposizione lenta e considera il riscaldamento del substrato per promuovere una crescita organizzata.

- Se la tua priorità è la produzione ad alta produttività (ad esempio, per un semplice rivestimento metallico): Puoi utilizzare una velocità di deposizione più elevata e una distanza sorgente-substrato più breve, accettando un potenziale compromesso sulla densità e uniformità del film.

- Se la tua priorità è rivestire uniformemente una forma complessa e ampia: Aumenta la distanza sorgente-substrato e considera l'implementazione della rotazione del substrato, ma preparati a tempi di deposizione significativamente più lunghi.

Padroneggiare questi parametri interconnessi è la chiave per trasformare l'evaporazione termica da un'arte a una scienza di produzione ripetibile e precisa.

Tabella Riassuntiva:

| Parametro | Effetto Principale sul Film | Compromesso Chiave |

|---|---|---|

| Temperatura della Sorgente | Controlla la velocità di deposizione e la pressione di vapore. | L'alta temperatura può causare spitting/difetti. |

| Velocità di Deposizione | Influenza la densità e la cristallinità. | Velocità alta = film poroso; velocità lenta = film denso. |

| Distanza Sorgente-Substrato | Determina l'uniformità dello spessore. | Distanza breve = scarsa uniformità; distanza lunga = bassa velocità. |

| Pressione della Camera | Regola la purezza del film e i livelli di impurità. | Pressione alta = contaminazione; pressione bassa = alta purezza. |

| Temperatura del Substrato | Definisce la struttura finale del film e la dimensione dei grani. | Substrato freddo = amorfo; substrato riscaldato = cristallino. |

Hai bisogno di un controllo preciso sul tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per l'evaporazione termica e altre tecniche di rivestimento sottovuoto. La nostra esperienza aiuta i laboratori a ottenere film coerenti e di elevata purezza per applicazioni nei semiconduttori, nell'ottica e nella ricerca sui materiali. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare la tua configurazione per risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quale metodo di trasferimento del calore può funzionare attraverso il vuoto? Sblocca il Potere della Radiazione Termica

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Qual è la temperatura del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori e finiture impeccabili