Un vantaggio primario della brasatura è la sua capacità di unire metalli dissimili con un legame che può essere più forte dei materiali di base stessi. Poiché il processo riscalda e unisce i componenti senza fonderli, preserva le loro proprietà originali, minimizza la distorsione e consente la creazione di assemblaggi incredibilmente complessi e delicati che sarebbero impossibili con altri metodi.

Il beneficio principale della brasatura deriva da un unico principio: utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base. Questa distinzione fondamentale consente giunti forti e puliti senza l'elevato calore, la distorsione e le limitazioni dei materiali associati alla saldatura per fusione.

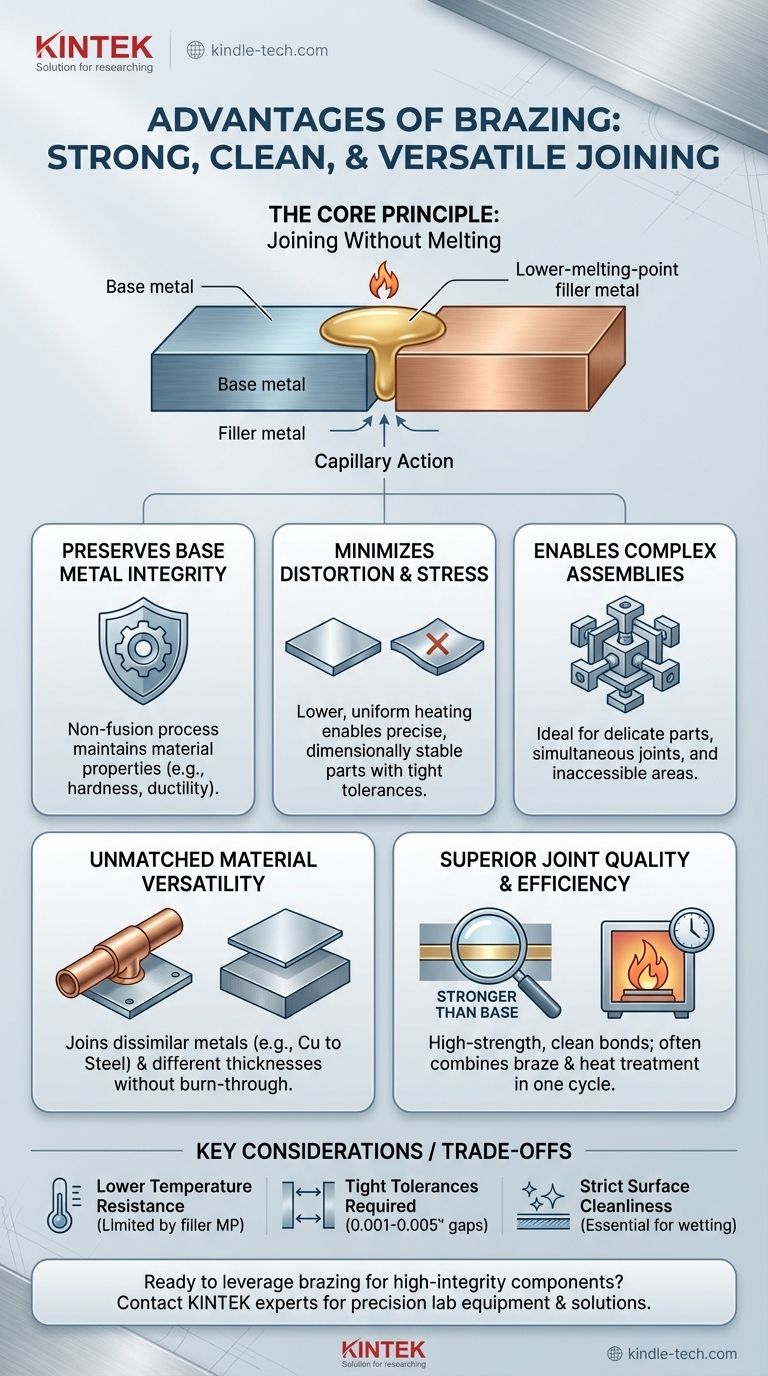

Il Principio Fondamentale: Unire Senza Fondere

La brasatura opera in un "punto ottimale" di temperatura — abbastanza calda da fondere un metallo d'apporto ma ben al di sotto del punto di fusione dei componenti da unire. Questa è la fonte dei suoi vantaggi più significativi.

Preservare l'Integrità del Metallo Base

A differenza della saldatura, che fonde le parti insieme, la brasatura lascia intatti i metalli di base.

Questo processo di non fusione assicura che le proprietà metallurgiche attentamente progettate dei materiali madre, come la durezza o la duttilità, non vengano compromesse dal processo di unione.

Minimizzare la Distorsione e lo Stress

Le temperature più basse e il riscaldamento uniforme associati alla brasatura, in particolare la brasatura in forno, riducono drasticamente la distorsione termica.

Ciò consente l'assemblaggio di componenti di alta precisione con tolleranze molto strette, poiché le parti rimangono dimensionalmente stabili. I cicli di raffreddamento lenti e controllati minimizzano anche lo stress residuo, migliorando le prestazioni meccaniche del pezzo finale.

Consentire Assemblaggi Complessi

La natura delicata del processo lo rende ideale per la produzione di parti intricate o delicate. Consente di realizzare più giunti contemporaneamente e può riempire giunti lunghi e inaccessibili tramite azione capillare, cosa che sarebbe irrealizzabile con altri metodi.

Versatilità dei Materiali Ineguagliabile

Poiché la brasatura non richiede che i metalli di base siano chimicamente compatibili per la fusione, offre una flessibilità senza pari nella selezione dei materiali.

Unire Metalli Dissimili

Questo è uno dei vantaggi più celebrati della brasatura. È un metodo efficace e affidabile per creare legami forti tra tipi di metalli completamente diversi, come l'unione di rame con acciaio o alluminio con acciaio inossidabile.

Adattarsi a Diversi Spessori

La brasatura eccelle nell'unire componenti sottili a quelli spessi. Un problema comune nella saldatura è la bruciatura del materiale più sottile, ma l'applicazione di calore inferiore e uniforme della brasatura elimina completamente questo rischio.

Qualità del Giunto e Efficienza del Processo Superiori

Le moderne tecniche di brasatura, in particolare la brasatura in vuoto e in atmosfera controllata, offrono risultati altamente ripetibili e puliti, adatti alla produzione di grandi volumi.

Giunti ad Alta Resistenza e Puliti

Quando progettato correttamente, un giunto brasato si basa sull'azione capillare per attirare il metallo d'apporto fuso nello stretto spazio tra i componenti.

Questo crea un legame completo e privo di vuoti che è spesso più forte dei metalli di base. Inoltre, processi come la brasatura sottovuoto creano un ambiente estremamente pulito, producendo giunti brillanti e lucidi che non richiedono pulizia post-processo o rimozione del flussante.

Combinare Processi in un Singolo Ciclo

La brasatura può spesso essere integrata con altri processi di trattamento termico. Un singolo ciclo di forno può essere utilizzato per brasare un assemblaggio e contemporaneamente indurirlo o ricuocerlo, risparmiando tempo, manipolazione e costi significativi.

Comprendere i Compromessi

Nessun processo è perfetto. Per utilizzare la brasatura in modo efficace, è necessario comprenderne i limiti.

Minore Resistenza alla Temperatura

La temperatura di servizio di un componente brasato è fondamentalmente limitata dal punto di fusione della lega d'apporto utilizzata. Il giunto fallirà se esposto a temperature che si avvicinano al punto di fusione del riempitivo, rendendolo inadatto per alcune applicazioni a temperature molto elevate dove un giunto saldato eccellerebbe.

Requisito di Tolleranze Strette

L'azione capillare che crea un giunto forte funziona solo se lo spazio tra le parti è molto piccolo e controllato con precisione (tipicamente da 0,001 a 0,005 pollici). Ciò significa che le parti destinate alla brasatura spesso richiedono una lavorazione più precisa rispetto alle parti destinate alla saldatura.

La Pulizia della Superficie è Non Negoziabile

La brasatura è altamente sensibile alla contaminazione superficiale. I metalli di base devono essere accuratamente puliti da tutti gli oli, ossidi e detriti prima del processo. Qualsiasi contaminante impedirà al metallo d'apporto di bagnare e fluire correttamente, con conseguente fallimento del giunto.

Come Applicare Questo al Tuo Progetto

La scelta di un metodo di unione dipende interamente dai requisiti specifici del tuo progetto e della tua applicazione.

- Se il tuo obiettivo principale è unire materiali dissimili o metalli di diverso spessore: La brasatura è spesso l'unico metodo praticabile e più efficace.

- Se il tuo obiettivo principale è mantenere le dimensioni precise di un assemblaggio complesso: Il basso apporto di calore e la minima distorsione della brasatura la rendono superiore ai processi di fusione ad alto calore.

- Se il tuo obiettivo principale è la produzione di grandi volumi di giunti puliti e ripetibili: La lavorazione in batch e le capacità di trattamento termico integrato della brasatura in forno offrono un'efficienza e un controllo qualità significativi.

Comprendendo questi principi, puoi sfruttare la brasatura non solo come tecnica di unione, ma come processo di produzione strategico per componenti ad alta integrità.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Unisce Metalli Dissimili | Crea legami forti tra metalli diversi come rame e acciaio. |

| Minimizza la Distorsione | Il basso apporto di calore preserva le dimensioni e l'integrità del pezzo. |

| Consente Assemblaggi Complessi | Ideale per parti intricate o delicate con giunti multipli. |

| Resistenza del Giunto Superiore | L'azione capillare crea legami privi di vuoti più forti dei materiali di base. |

| Efficienza del Processo | Può essere combinato con il trattamento termico in un singolo ciclo di forno. |

Pronto a sfruttare la brasatura per i tuoi componenti ad alta integrità?

In KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione e materiali di consumo per processi di produzione avanzati. La nostra esperienza può aiutarti a implementare soluzioni di brasatura che offrono giunti forti e puliti per assemblaggi complessi, garantendo una distorsione minima e prestazioni superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di brasatura possono migliorare l'efficienza della tua produzione e la qualità dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali