Nel trattamento termico industriale, un forno a batch è definito dal suo metodo di elaborazione. È un forno specificamente progettato per trattare termicamente un carico distinto, o "batch", di materiale alla volta. Una volta completato un ciclo termico completo su quel carico, le parti trattate vengono rimosse e un nuovo batch non trattato viene caricato per iniziare nuovamente il processo.

La caratteristica distintiva di un forno a batch non è la sua dimensione o temperatura, ma il suo modello operativo: elaborare carichi discreti e individuali in cicli separati. Questo approccio offre un eccellente controllo del processo e flessibilità per diversi tipi di parti e requisiti di trattamento.

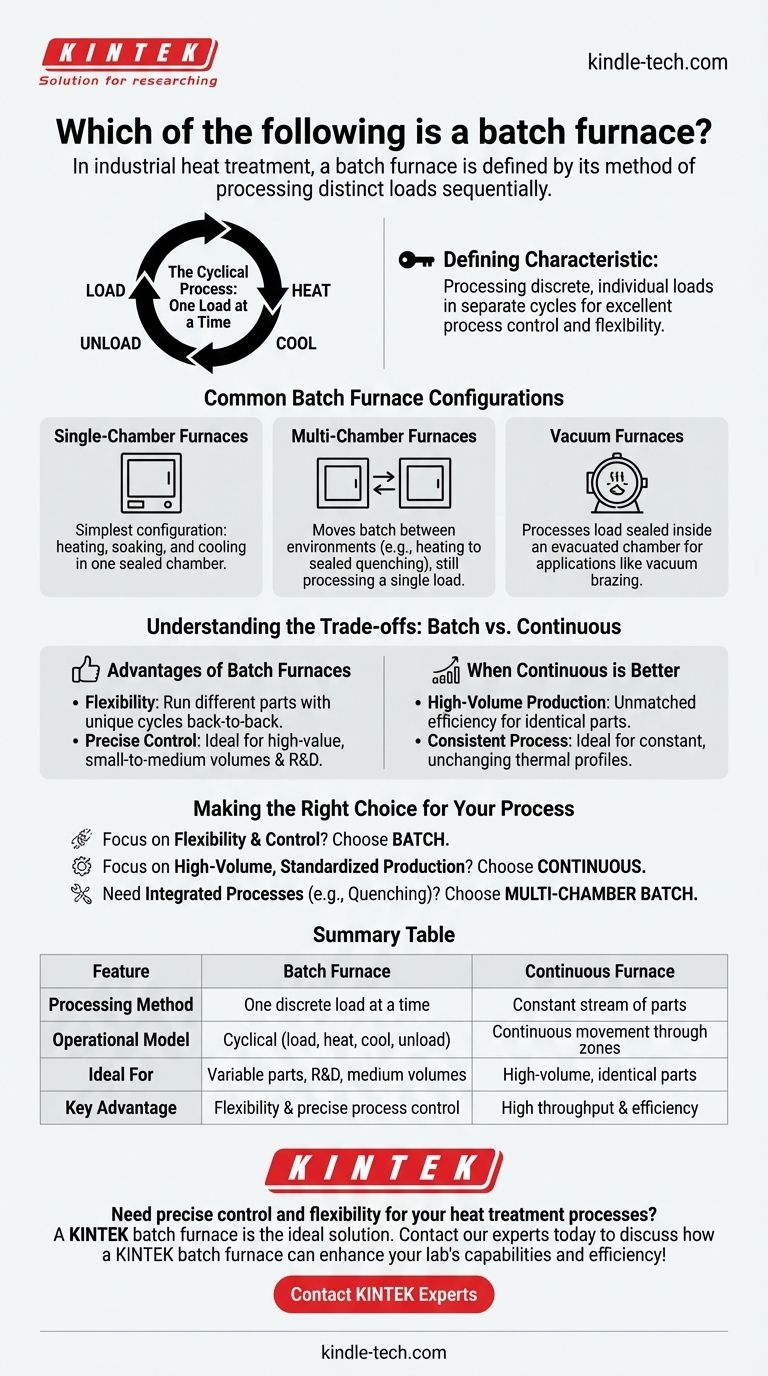

Il Principio Fondamentale: Un Carico alla Volta

Un forno a batch opera su base ciclica, il che è fondamentalmente diverso da un forno continuo che elabora un flusso costante di materiale.

Definire il "Batch"

Un "batch" o "carico" è semplicemente una raccolta di parti o un singolo componente di grandi dimensioni che viene trattato come un'unica unità coesa. Questa intera unità viene caricata nel forno, sottoposta a un profilo termico specifico e quindi scaricata insieme.

Il Processo Ciclico

L'operazione è sequenziale. Un ciclo tipico prevede il caricamento del materiale, l'esecuzione del programma di riscaldamento e mantenimento prescritto, l'esecuzione di una fase di raffreddamento o tempra e infine lo scarico del batch finito.

La Distinzione Chiave

Questo metodo si contrappone direttamente ai forni continui, dove le parti si muovono costantemente attraverso diverse zone di temperatura su un nastro trasportatore o un sistema a travi mobili. In un sistema continuo, il processo è costante, non ciclico.

Configurazioni Comuni dei Forni a Batch

Sebbene il principio "un carico alla volta" sia universale, i forni a batch sono disponibili in vari design per adattarsi a diversi processi.

Forni a Camera Singola

Questa è la configurazione più semplice, spesso un forno a scatola. L'intero processo—riscaldamento, mantenimento e spesso raffreddamento lento—avviene all'interno di una singola camera sigillata prima che la porta venga aperta per lo scarico.

Forni a Camere Multiple

Processi più complessi richiedono lo spostamento del batch tra gli ambienti. Un forno a tempra sigillata, ad esempio, ha una camera di riscaldamento e una camera di raffreddamento o tempra integrata.

Il batch viene riscaldato nella prima camera e quindi trasferito meccanicamente alla seconda per un rapido raffreddamento, il tutto senza esposizione all'atmosfera esterna. Anche se ha più stadi, è comunque un forno a batch perché elabora un singolo carico discreto attraverso questa sequenza. Questi sono talvolta chiamati forni semi-continui.

Forni Sotto Vuoto

Molti forni sotto vuoto sono anche sistemi a batch. Un carico viene sigillato all'interno di una camera, l'aria viene evacuata e viene eseguito il ciclo termico. Questi possono anche essere design a camera singola o doppia per processi come la brasatura o la tempra sotto vuoto.

Comprendere i Compromessi: Batch vs. Continuo

La scelta tra un forno a batch e uno continuo dipende interamente dagli obiettivi di produzione e dalla natura delle parti da trattare.

Vantaggi dei Forni a Batch

Il vantaggio principale è la flessibilità. È possibile eseguire parti completamente diverse con cicli termici unici in successione. Ciò fornisce un controllo preciso del processo su ogni carico, rendendolo ideale per componenti di alto valore, volumi di produzione medio-piccoli o applicazioni di ricerca e sviluppo.

Limitazioni dei Forni a Batch

L'elaborazione a batch ha generalmente una produttività complessiva inferiore rispetto a un sistema continuo. Richiede anche più manodopera o automazione per le fasi di carico e scarico tra ogni ciclo.

Quando il Continuo è Migliore

I forni continui sono costruiti per la produzione ad alto volume di parti identiche o molto simili. Offrono efficienza e coerenza ineguagliabili quando il processo termico non cambia.

Fare la Scelta Giusta per il Tuo Processo

La selezione del tipo di forno corretto è fondamentale sia per la qualità metallurgica che per l'efficienza operativa.

- Se il tuo obiettivo principale è la flessibilità e il controllo preciso: Un forno a batch è la scelta superiore, poiché ti consente di adattare l'intero ciclo termico per ogni carico specifico di parti varie.

- Se il tuo obiettivo principale è la produzione standardizzata ad alto volume: Un forno continuo è più efficiente, offrendo una maggiore produttività elaborando un flusso costante di parti identiche con un unico profilo termico immutabile.

- Se hai bisogno di processi integrati come la tempra controllata: Un forno a batch a più camere fornisce il controllo del processo di un sistema a batch integrando senza soluzione di continuità più fasi termiche.

In definitiva, comprendere la distinzione tra elaborazione a batch e continua è il primo passo per selezionare la soluzione termica più efficace ed efficiente per i tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Caratteristica | Forno a Batch | Forno Continuo |

|---|---|---|

| Metodo di Elaborazione | Un carico discreto alla volta | Flusso costante di parti |

| Modello Operativo | Ciclico (carica, riscalda, raffredda, scarica) | Movimento continuo attraverso le zone |

| Ideale Per | Parti variabili, R&S, volumi medi | Alto volume, parti identiche |

| Vantaggio Chiave | Flessibilità e controllo preciso del processo | Elevata produttività ed efficienza |

Hai bisogno di controllo preciso e flessibilità per i tuoi processi di trattamento termico? Un forno a batch KINTEK è la soluzione ideale per l'elaborazione di componenti di alto valore, progetti di ricerca e sviluppo o cicli di produzione di medio volume con requisiti variabili. La nostra esperienza nelle attrezzature da laboratorio ti garantisce un sistema su misura per le tue specifiche esigenze di ciclo termico. Contatta i nostri esperti oggi stesso per discutere come un forno a batch KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura