Per produrre nanotubi di carbonio (CNT) di alta qualità su larga scala, il metodo definitivo è la Chemical Vapor Deposition (CVD). Sebbene metodi tradizionali come la scarica ad arco e l'ablazione laser possano produrre CNT di altissima purezza, mancano fondamentalmente della scalabilità e dell'efficienza dei costi richieste per le applicazioni commerciali. La CVD offre il più efficace equilibrio tra controllo della qualità sintonizzabile e produzione industriale ad alto volume.

La sfida centrale nella produzione di CNT è bilanciare la perfezione cristallina con una produzione scalabile ed economicamente vantaggiosa. La Chemical Vapor Deposition (CVD) è emersa come standard industriale perché fornisce il percorso più praticabile e controllabile per la produzione su larga scala senza un sacrificio proibitivo della qualità.

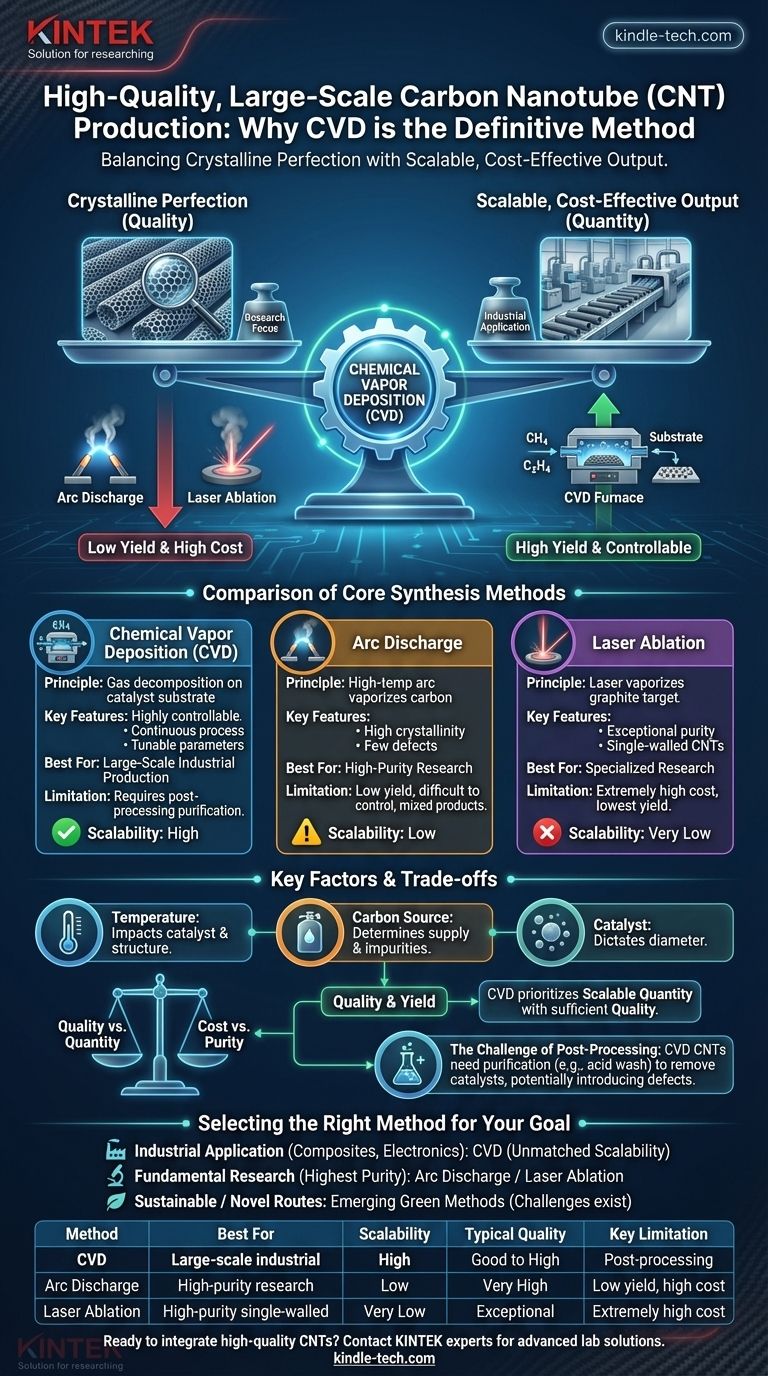

Un Confronto tra i Metodi di Sintesi Principali

Per capire perché la CVD è la scelta dominante, è essenziale confrontarla con i suoi predecessori. Ogni metodo opera su un principio diverso, portando a risultati distinti in termini di qualità, resa e costo.

Chemical Vapor Deposition (CVD): Il Cavallo di Battaglia Scalabile

La CVD prevede l'introduzione di un gas idrocarburico (come metano o etilene) in un forno ad alta temperatura contenente un substrato catalizzatore metallico. Il gas si decompone e gli atomi di carbonio si depositano e crescono in nanotubi sulle particelle catalizzatrici.

Questo processo è altamente controllabile e può essere eseguito continuamente, rendendolo ideale per la produzione su larga scala. Gestendo attentamente i parametri di processo, i produttori possono influenzare il diametro, la lunghezza e la struttura dei CNT.

Scarica ad Arco: Il Pioniere dell'Alta Purezza

Questo metodo prevede la creazione di un arco elettrico ad alta temperatura tra due elettrodi di grafite in un'atmosfera di gas inerte. Il calore intenso vaporizza il carbonio dall'anodo, che poi si condensa per formare i CNT.

La scarica ad arco è nota per produrre CNT altamente cristallini con pochi difetti strutturali. Tuttavia, il processo è difficile da controllare, ha una resa molto bassa e produce una miscela di fuliggine e altre forme di carbonio che richiedono una purificazione estesa.

Ablazione Laser: Lo Strumento di Precisione

Simile alla scarica ad arco, l'ablazione laser utilizza un laser ad alta potenza per vaporizzare un bersaglio di grafite in un forno. Il carbonio vaporizzato viene quindi trasportato da un gas inerte su una superficie più fredda dove si condensa in CNT.

Questo metodo può produrre CNT di eccezionale purezza, in particolare nanotubi a parete singola. Tuttavia, è estremamente costoso e ha la resa più bassa dei tre, limitandone l'uso ad applicazioni di ricerca specializzate.

Fattori Chiave che Influenzano Qualità e Resa

La scelta del metodo è solo il primo passo. Il vero controllo della qualità deriva dalla padronanza dei parametri operativi critici, un punto di forza del processo CVD.

Il Ruolo della Temperatura

La temperatura di sintesi influisce direttamente sull'attività del catalizzatore e sulla struttura cristallina risultante dei nanotubi. Un intervallo di temperatura ottimale assicura una crescita efficiente minimizzando la formazione di carbonio amorfo e altri difetti.

Fonte e Concentrazione di Carbonio

Il tipo di gas idrocarburico e la sua concentrazione (o portata) sono fondamentali. Questi fattori determinano la fornitura di carbonio disponibile per la crescita, influenzando sia la velocità di produzione sia il potenziale di introduzione di impurità.

Composizione e Dimensione del Catalizzatore

Nel metodo CVD, il catalizzatore (tipicamente nanoparticelle di ferro, nichel o cobalto) è il seme per la crescita dei CNT. La dimensione della particella catalizzatrice detta direttamente il diametro del nanotubo, rendendo l'ingegneria del catalizzatore un aspetto cruciale del controllo qualità.

Comprendere i Compromessi

Nessun metodo di produzione è perfetto. La scelta comporta sempre un bilanciamento di priorità concorrenti, motivo per cui comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Qualità contro Quantità

Questo è il dilemma centrale. La scarica ad arco e l'ablazione laser danno priorità alla perfezione cristallina a scapito della resa. La CVD dà priorità alla quantità scalabile fornendo una qualità sufficiente per la maggior parte delle applicazioni commerciali.

Costo contro Purezza

Gli elevati requisiti energetici e la natura a processo batch della scarica ad arco e dell'ablazione laser li rendono proibitivi per la produzione di massa. La capacità della CVD di funzionare continuamente a temperature più basse le conferisce un significativo vantaggio in termini di costi.

La Sfida della Post-Elaborazione

Un punto critico è che i CNT prodotti tramite CVD sono intimamente mescolati con i loro catalizzatori metallici. Richiedono una fase di purificazione (spesso un lavaggio acido) per rimuovere queste impurità, un processo che può introdurre difetti nella struttura dei nanotubi.

Scegliere il Metodo Giusto per il Tuo Obiettivo

Il tuo obiettivo specifico detta quale metodo sia più appropriato. Il metodo "migliore" è relativo all'applicazione prevista.

- Se la tua priorità principale è l'applicazione industriale su larga scala (es. compositi, elettronica, rivestimenti): La Chemical Vapor Deposition (CVD) è l'unica scelta praticabile grazie alla sua scalabilità e convenienza ineguagliabili.

- Se la tua priorità principale è la ricerca fondamentale che richiede la massima purezza possibile: La scarica ad arco o l'ablazione laser sono superiori, poiché producono CNT con meno difetti strutturali, nonostante la loro bassa resa e l'alto costo.

- Se la tua priorità principale sono percorsi di sintesi sostenibili o innovativi: Esplora metodi "verdi" emergenti come la pirolisi del metano o l'elettrolisi della CO2, ma preparati alle sfide nel raggiungere una qualità e una scala coerenti.

In definitiva, il metodo di produzione ottimale non è definito da uno standard universale di "migliore", ma dai requisiti specifici della tua applicazione finale.

Tabella Riassuntiva:

| Metodo | Ideale Per | Scalabilità | Qualità Tipica | Limitazione Chiave |

|---|---|---|---|---|

| Chemical Vapor Deposition (CVD) | Produzione industriale su larga scala | Alta | Da Buona ad Alta | Richiede purificazione post-processo |

| Scarica ad Arco | Applicazioni di ricerca ad alta purezza | Bassa | Molto Alta | Bassa resa, alto costo |

| Ablazione Laser | CNT a parete singola ad alta purezza | Molto Bassa | Eccezionale | Costo estremamente elevato, bassa resa |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o linea di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una sintesi di CNT efficiente e affidabile. La nostra esperienza supporta i laboratori nel raggiungimento di risultati ottimali con metodi come la Chemical Vapor Deposition.

Lascia che ti aiutiamo a scalare le tue innovazioni.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori