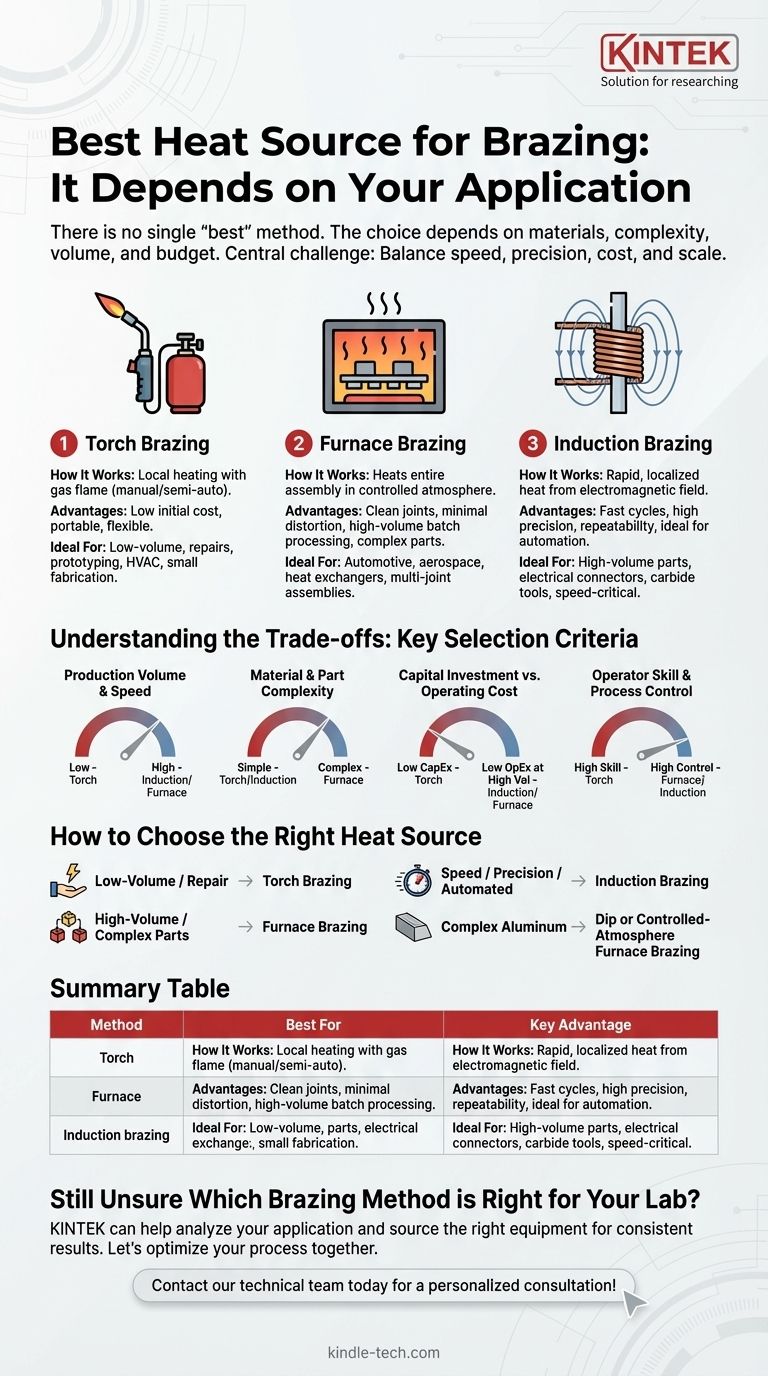

La migliore fonte di calore per la brasatura è quella che si adatta meglio alla tua applicazione specifica. Non esiste un unico metodo "migliore"; la scelta dipende da fattori quali i materiali giuntati, la complessità dell'assemblaggio, il volume di produzione richiesto e il budget. I metodi più comuni includono la brasatura a fiamma (torcia), a forno, a induzione, a immersione e a resistenza, ognuno con vantaggi distinti.

La sfida centrale non è trovare la fonte di calore "migliore", ma piuttosto comprendere i compromessi tra velocità, precisione, costo e scala. Il metodo ideale fornisce l'energia termica necessaria in modo coerente ed economico per il componente specifico e gli obiettivi di produzione.

Panoramica delle comuni fonti di calore per la brasatura

Ogni metodo di brasatura offre un profilo unico di capacità. Comprendere come funzionano è il primo passo per prendere una decisione informata.

Brasatura a Fiamma (Torcia)

Come Funziona: Questo è il metodo manuale o semi-automatico più comune, che utilizza una fiamma a gas (come ossiacetilenica o aria-propano) per riscaldare localmente i metalli di base. L'operatore applica la fiamma all'area del giunto e introduce il metallo d'apporto una volta raggiunta la temperatura di brasatura.

Vantaggi Principali: La brasatura a fiamma è apprezzata per il basso costo iniziale di capitale, la portabilità e la flessibilità. È eccellente per riparazioni singole, prototipazione e produzione a basso volume in cui si incontrano diversi tipi di giunti.

Applicazioni Ideali: È ampiamente utilizzata nella idraulica, nella riparazione HVAC e nella fabbricazione su piccola scala. Sebbene possa essere automatizzata per volumi maggiori, è più spesso associata a operazioni manuali in cui l'abilità dell'operatore è fondamentale.

Brasatura a Forno

Come Funziona: Interi assemblaggi, con il metallo d'apporto preposizionato sui giunti, vengono caricati in un forno. Il forno riscalda l'intero assemblaggio fino alla temperatura di brasatura in un'atmosfera controllata (come un vuoto o un gas inerte) per prevenire l'ossidazione.

Vantaggi Principali: Questo metodo produce giunti puliti e di alta qualità con minima distorsione ed è perfetto per la produzione ad alto volume. Consente di brasare simultaneamente centinaia o migliaia di pezzi, anche quelli con giunti multipli e inaccessibili.

Applicazioni Ideali: La brasatura a forno è un processo dominante nelle industrie automobilistica e aerospaziale per la produzione di componenti complessi come scambiatori di calore, condotti del carburante e pale di turbine.

Brasatura a Induzione

Come Funziona: Una corrente alternata viene fatta passare attraverso una bobina di rame sagomata con precisione, creando un campo elettromagnetico. Quando il pezzo viene posizionato all'interno o vicino alla bobina, questo campo induce correnti parassite (eddy currents) all'interno del metallo, generando un calore rapido e localizzato esattamente dove è necessario.

Vantaggi Principali: L'induzione offre cicli di riscaldamento estremamente rapidi, precisione eccezionale e alta ripetibilità, rendendola ideale per l'automazione. Il calore è localizzato sul giunto, minimizzando la zona termicamente alterata e proteggendo il resto del pezzo.

Applicazioni Ideali: Questo metodo eccelle nella produzione ad alto volume di pezzi come connettori elettrici, utensili da taglio con punta in carburo e assemblaggi di linee di carburante dove velocità e coerenza sono fondamentali.

Comprendere i Compromessi: Criteri di Selezione Chiave

La tua decisione bilancerà in definitiva quattro fattori critici. Un giudizio errato su uno di questi può portare a scarsa qualità, costi elevati o colli di bottiglia nella produzione.

Volume di Produzione e Velocità

Per lavori a basso volume o riparazioni, la flessibilità e il basso costo di installazione della brasatura a fiamma sono ineguagliabili. Per linee di produzione automatizzate ad alto volume, la velocità e la ripetibilità della brasatura a induzione o la capacità di lavorazione a lotti della brasatura a forno sono di gran lunga superiori.

Materiale e Complessità del Pezzo

Se si stanno unendo assemblaggi complessi con giunti multipli o interni, la brasatura a forno è spesso l'unica soluzione pratica, poiché riscalda l'intero pezzo in modo uniforme. Per la brasatura di componenti sensibili al calore, la precisione millimetrica della brasatura a induzione consente di riscaldare il giunto senza danneggiare le aree adiacenti.

Investimento di Capitale vs. Costo Operativo

La brasatura a fiamma ha la barriera d'ingresso più bassa, richiedendo un investimento minimo in attrezzature. I sistemi di brasatura a induzione e a forno rappresentano una spesa in conto capitale significativa ma offrono un costo per pezzo molto più basso a volumi di produzione elevati grazie alla velocità, all'efficienza energetica e alla riduzione della manodopera.

Abilità dell'Operatore e Controllo del Processo

La brasatura a fiamma manuale dipende fortemente dall'abilità dell'operatore per qualità e coerenza. Al contrario, la brasatura a forno e a induzione sono processi controllati dalla macchina che, una volta impostati correttamente, forniscono risultati altamente ripetibili con minore necessità di tecniche operative specializzate durante il ciclo.

Come Scegliere la Giusta Fonte di Calore

Abbina il metodo al tuo obiettivo più critico.

- Se la tua priorità principale è la produzione a basso volume o la riparazione sul campo: La brasatura a fiamma offre la migliore combinazione di basso costo, portabilità e flessibilità.

- Se la tua priorità principale è la produzione coerente ad alto volume di pezzi complessi: La brasatura a forno fornisce una qualità e una produttività senza pari per gli assemblaggi con giunti multipli.

- Se la tua priorità principale è la velocità e la precisione su una linea di produzione automatizzata: La brasatura a induzione offre il riscaldamento più veloce, ripetibile e localizzato disponibile.

- Se la tua priorità principale è unire assemblaggi complessi in alluminio come scambiatori di calore: La brasatura a immersione (dip brazing) o la brasatura a forno in atmosfera controllata sono gli standard del settore.

In definitiva, la scelta della fonte di calore giusta consiste nell'allineare le capacità del processo con le esigenze tecniche ed economiche del tuo lavoro specifico.

Tabella Riassuntiva:

| Metodo di Brasatura | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Brasatura a Fiamma | Basso volume, riparazioni, prototipazione | Basso costo, flessibilità, portabilità |

| Brasatura a Forno | Alto volume, assemblaggi complessi | Lavorazione a lotti, riscaldamento uniforme, alta qualità |

| Brasatura a Induzione | Produzione automatizzata ad alta velocità | Riscaldamento rapido, preciso e localizzato |

Ancora Incerto su Quale Metodo di Brasatura Sia Giusto per il Tuo Laboratorio?

Scegliere la fonte di calore corretta è fondamentale per ottenere giunti resistenti e affidabili e per massimizzare l'efficienza della tua produzione. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo, comprese soluzioni di brasatura su misura per i tuoi materiali, volume ed esigenze di qualità specifici.

Possiamo aiutarti a:

- Analizzare la tua applicazione per raccomandare il metodo di brasatura più efficiente ed economico.

- Fornire l'attrezzatura giusta per garantire risultati coerenti e di alta qualità per il tuo laboratorio o la tua linea di produzione.

Ottimizziamo insieme il tuo processo di brasatura. Contatta oggi il nostro team tecnico per una consulenza personalizzata!

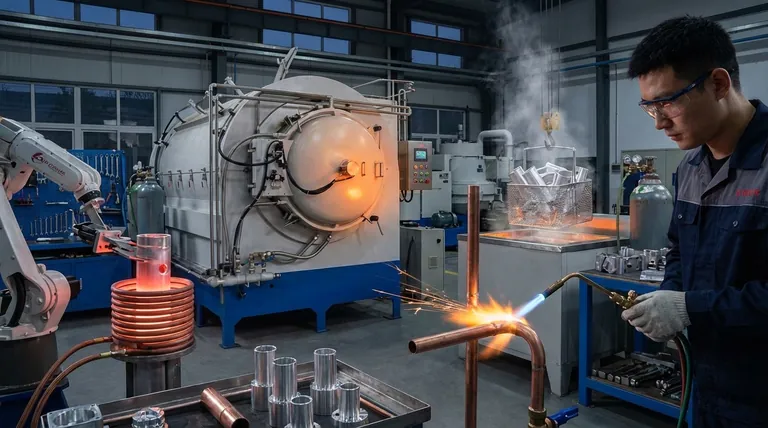

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto