In breve, un rivestimento DLC (Diamond-Like Carbon) è generalmente più duro, più durevole e più lubrificante di un rivestimento PVD (Physical Vapor Deposition) standard. Sebbene entrambi forniscano un miglioramento significativo delle prestazioni superficiali, il DLC è una variante premium ad alte prestazioni spesso applicata utilizzando lo stesso processo PVD.

Il malinteso principale sta nel contrapporre "PVD vs. DLC". PVD è il processo utilizzato per applicare un rivestimento, mentre DLC è il materiale che viene applicato. La vera scelta è tra un rivestimento PVD standard ed economico (come il Nitruro di Titanio) e un rivestimento DLC premium per le massime prestazioni.

Deconstructing the Terminology: Processo vs. Materiale

Per prendere una decisione informata, è fondamentale capire cosa significano realmente questi termini. La confusione spesso deriva dal linguaggio di marketing che li usa in modo intercambiabile.

Cos'è il PVD (Physical Vapor Deposition)?

Il PVD è un processo sofisticato di deposizione sotto vuoto. In termini semplici, un materiale solido (come il nitruro di titanio o il carbonio) viene vaporizzato in una camera a vuoto e quindi depositato come un film sottile e ad alte prestazioni su un substrato.

Questo processo è apprezzato per la sua versatilità. Può essere utilizzato per applicare decine di diversi tipi di rivestimenti, ognuno con proprietà uniche.

I rivestimenti PVD vengono applicati a temperature relativamente basse, il che previene la deformazione o il danneggiamento della parte sottostante. Questo lo rende ideale per componenti con tolleranze strette, come utensili da taglio o casse di orologi.

Cos'è il DLC (Diamond-Like Carbon)?

Il DLC è una specifica classe di materiale con una struttura molecolare che presenta proprietà sia del diamante naturale che della grafite. Non è diamante puro ma un film di carbonio amorfo.

Le caratteristiche distintive del DLC sono la sua estrema durezza e l'attrito eccezionalmente basso, creando una superficie liscia e durevole. Come una delle referenze nota, è realizzato in modo simile ai diamanti sintetici ed è "significativamente più duro e più resistente" rispetto ad altri rivestimenti comuni.

Fondamentalmente, il DLC viene più spesso applicato a una superficie utilizzando il processo PVD. Quindi, il DLC non è un'alternativa al PVD; è un tipo di rivestimento PVD di fascia alta.

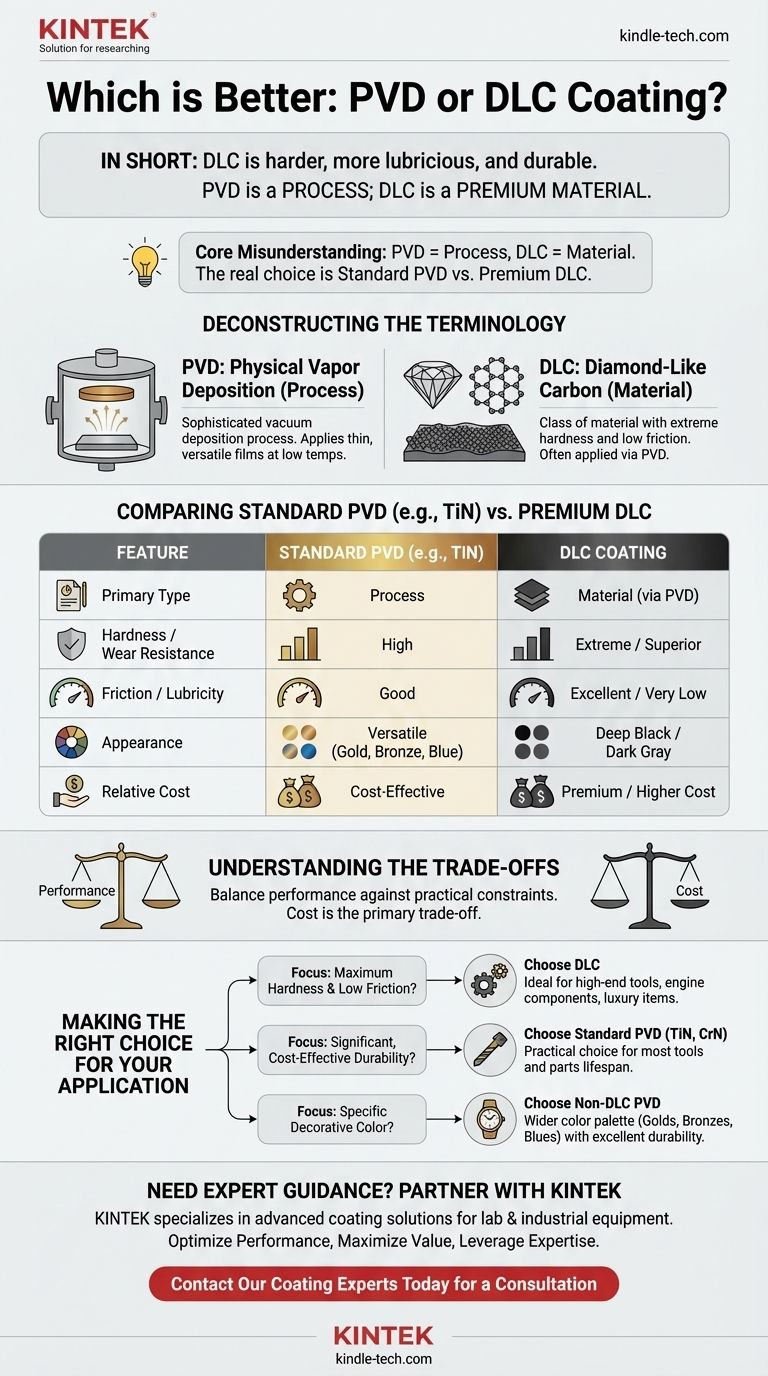

Confronto tra rivestimenti PVD standard e DLC

Quando le persone chiedono "PVD vs. DLC", di solito confrontano un comune rivestimento PVD come il Nitruro di Titanio (TiN) con il più avanzato DLC.

Prestazioni: Durezza e Resistenza all'usura

I rivestimenti PVD standard come il TiN aumentano drasticamente la durezza e la resistenza all'usura di una superficie. Forniscono un'eccellente protezione contro graffi, abrasione e corrosione.

Il DLC fa un ulteriore passo avanti. La sua struttura di carbonio simile al diamante fornisce un livello di durezza e resistenza ai graffi superiore a quasi qualsiasi altro rivestimento PVD. Per applicazioni che comportano un'usura estrema, il DLC è il chiaro leader in termini di prestazioni.

Prestazioni: Attrito e Lubrificità

Mentre tutti i rivestimenti PVD riducono l'attrito rispetto a una superficie non rivestita, il DLC è di un'altra categoria. Crea una superficie intensamente scivolosa, o "lubrificante".

Questo rende il DLC la scelta migliore per parti mobili ad alte prestazioni, come componenti interni del motore, otturatori di armi da fuoco o movimenti di orologi d'élite, dove la minimizzazione dell'attrito è fondamentale.

Aspetto ed Estetica

I processi PVD standard possono produrre un'ampia gamma di colori stabili e decorativi, comprese varie tonalità di oro, bronzo, blu e nero. Questo lo rende una scelta versatile per i prodotti di consumo.

I rivestimenti DLC sono quasi sempre una tonalità di grigio scuro o nero profondo e ricco. Sebbene questo aspetto sia molto desiderabile per articoli tattici e di lusso, manca della versatilità cromatica di altri tipi di PVD.

Comprendere i compromessi

La scelta di un rivestimento è sempre una questione di bilanciare le prestazioni con altri vincoli pratici. Non esiste un'unica opzione "migliore" per ogni scenario.

Il fattore decisivo: il costo

Il compromesso principale è il costo. Il processo per depositare un film DLC di alta qualità è più complesso e richiede più tempo rispetto a un rivestimento TiN standard.

Di conseguenza, il DLC è una finitura significativamente più costosa e premium. Il suo costo è giustificabile solo quando le sue caratteristiche prestazionali uniche sono un requisito autentico.

Idoneità dell'applicazione

I rivestimenti PVD standard sono il cavallo di battaglia dell'industria. Forniscono un enorme e conveniente aumento delle prestazioni per innumerevoli applicazioni, dalle punte da trapano e utensili da taglio alla ferramenta per porte e rubinetti.

Il DLC è spesso riservato ad applicazioni in cui il fallimento non è un'opzione o dove le massime prestazioni offrono un vantaggio competitivo. Può essere considerato "eccessivo" per un utensile standard ma essenziale per una parte di motore da corsa ad alta frequenza.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo dovrebbe guidare la tua decisione. La domanda non è quale rivestimento sia migliore, ma quale sia lo strumento giusto per il tuo lavoro specifico.

- Se il tuo obiettivo principale è la massima durezza e prestazioni a basso attrito: Scegli il DLC. È l'opzione superiore per l'estrema resistenza all'usura e la lubrificità, ideale per utensili di fascia alta, componenti interni e articoli di lusso.

- Se il tuo obiettivo principale è un significativo e conveniente miglioramento della durata: Scegli un rivestimento PVD standard come TiN o CrN. Questa è la scelta più pratica ed economica per migliorare la durata della maggior parte degli utensili e delle parti.

- Se il tuo obiettivo principale è ottenere un colore decorativo specifico: Scegli un rivestimento PVD non DLC. Avrai una tavolozza di opzioni molto più ampia, inclusi ori, bronzi e blu, pur ottenendo un'eccellente durata.

In definitiva, la selezione del trattamento superficiale giusto richiede l'allineamento delle proprietà del materiale con le esigenze e il budget della tua applicazione.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD standard (es. TiN) | Rivestimento DLC |

|---|---|---|

| Tipo primario | Processo (può applicare molti materiali) | Materiale (spesso applicato tramite PVD) |

| Durezza / Resistenza all'usura | Alta | Estrema / Superiore |

| Attrito / Lubrificità | Buona | Eccellente / Molto Basso |

| Aspetto | Versatile (Ori, Bronzi, Blu) | Nero Profondo / Grigio Scuro |

| Costo relativo | Conveniente | Premium / Costo più elevato |

| Ideale per | Durata generale, colori decorativi | Usura estrema, basso attrito, massime prestazioni |

Hai bisogno di una guida esperta sul rivestimento ideale per i tuoi componenti?

La scelta tra un rivestimento PVD standard e una finitura DLC premium è fondamentale per le prestazioni, la durata e il costo del tuo prodotto. La scelta giusta dipende interamente dai requisiti specifici della tua applicazione.

KINTEK è specializzata in soluzioni di rivestimento avanzate per apparecchiature di laboratorio e industriali. Possiamo aiutarti a navigare in queste complesse decisioni sui materiali per garantire che i tuoi componenti soddisfino gli standard più elevati.

Collabora con KINTEK per:

- Ottimizzare le prestazioni: Seleziona il rivestimento che offre l'esatta durezza, lubrificità e resistenza alla corrosione richieste dal tuo progetto.

- Massimizzare il valore: Bilancia prestazioni superiori con vincoli di budget, evitando sovra-ingegnerizzazione o sottospecificazione.

- Sfruttare l'esperienza: Beneficia della nostra profonda conoscenza dei processi e dei materiali PVD, comprese le applicazioni DLC di fascia alta.

Discutiamo le esigenze del tuo progetto. Contatta oggi i nostri esperti di rivestimenti per una consulenza personalizzata e scopri come le soluzioni KINTEK possono migliorare le tue apparecchiature e i tuoi materiali di consumo da laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura