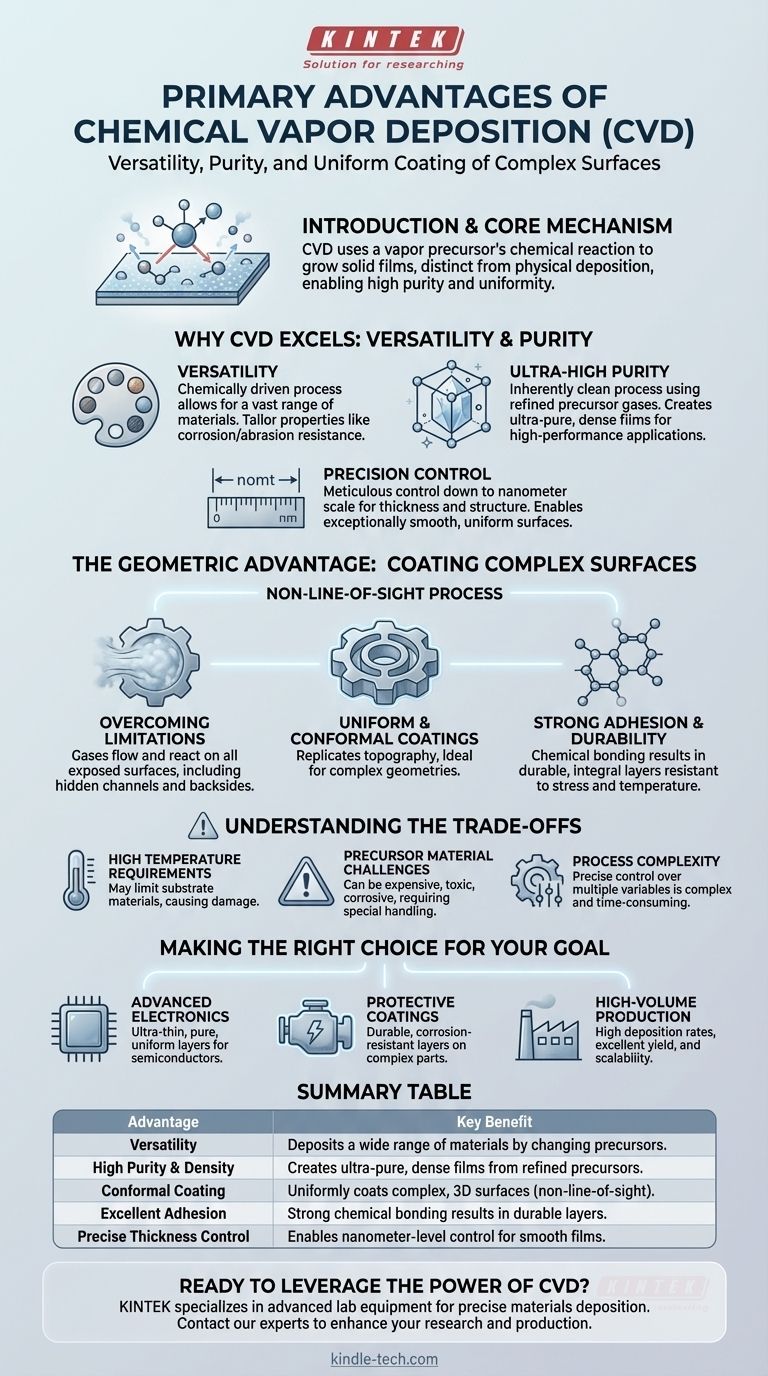

I principali vantaggi della Deposizione Chimica da Fase Vapore (CVD) sono la sua versatilità, l'eccezionale purezza e qualità dei film che produce, e la sua capacità unica di rivestire uniformemente superfici complesse e tridimensionali. Questa combinazione di attributi rende la CVD una tecnologia fondamentale in settori che vanno dai semiconduttori all'aerospaziale, dove strati di materiale precisi, durevoli e conformi sono critici.

La forza principale della Deposizione Chimica da Fase Vapore risiede nel suo processo: utilizzare una reazione chimica da un precursore in fase vapore per far crescere un film solido. Questa differenza fondamentale rispetto ai metodi di deposizione fisica è la fonte dei suoi vantaggi più significativi, consentendo la creazione di rivestimenti altamente puri e uniformi su praticamente qualsiasi forma.

Perché la CVD eccelle: versatilità e purezza

La potenza della CVD inizia con il suo meccanismo fondamentale. A differenza dei processi che spruzzano o evaporano fisicamente il materiale su una superficie, la CVD costruisce nuovo materiale strato per strato attraverso reazioni chimiche controllate.

Una base costruita su reazioni chimiche

Poiché il processo è guidato chimicamente, la CVD è incredibilmente versatile. Modificando i gas precursori, la temperatura e la pressione, è possibile depositare una vasta gamma di materiali, inclusi metalli, ceramiche e vari compositi.

Ciò consente agli ingegneri di adattare con precisione le proprietà del rivestimento finale, ottimizzando caratteristiche come la resistenza alla corrosione, la resistenza all'abrasione o una specifica conduttività elettrica.

Raggiungere una purezza ultra-elevata

Il processo CVD è intrinsecamente pulito. I gas precursori possono essere raffinati a livelli di purezza eccezionalmente elevati, il che si traduce direttamente nella creazione di film solidi ultra-puri e densi.

Questa purezza è essenziale per applicazioni ad alte prestazioni, come garantire la conduttività elettrica e termica richiesta nei componenti elettronici o la biocompatibilità degli impianti medici.

Controllo di precisione fino al nanometro

La CVD consente un meticoloso controllo dello spessore e della struttura del film. Il processo può essere gestito per creare strati da micron di spessore fino a un singolo strato atomico, un livello di precisione richiesto per i moderni circuiti elettrici e la nanotecnologia.

Questo controllo fine si traduce in superfici eccezionalmente lisce e uniformi rispetto a molti metodi di rivestimento alternativi.

Il vantaggio geometrico: rivestire superfici complesse

Uno dei vantaggi più distinti della CVD è la sua capacità di depositare film su oggetti non planari con eccezionale uniformità.

Superare le limitazioni della linea di vista

La CVD è un processo non a linea di vista. I gas precursori fluiscono e si diffondono attorno all'oggetto bersaglio, reagendo con tutte le superfici esposte, anche quelle in canali nascosti o sul retro.

Pensatela come una nebbia pervasiva che si deposita uniformemente su ogni parte di una struttura complessa, al contrario di una bomboletta spray che può rivestire solo ciò che può "vedere" direttamente.

Rivestimenti uniformi e conformi

Questa natura non a linea di vista consente la creazione di rivestimenti altamente conformi che replicano perfettamente la topografia del substrato. La CVD può rivestire uniformemente parti intricate, sia all'interno che all'esterno, rendendola ideale per componenti con geometrie complesse.

Forte adesione e durabilità

Il legame chimico che si verifica sulla superficie durante la deposizione si traduce in rivestimenti con eccellente adesione. Questi strati diventano parte integrante del componente, creando una superficie durevole che può resistere ad ambienti ad alto stress e a variazioni di temperatura estreme.

Comprendere i compromessi

Sebbene potente, la CVD non è priva di sfide. La vera competenza richiede la comprensione dei suoi limiti.

Requisiti di alta temperatura

Molti processi CVD richiedono temperature elevate del substrato per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché alcuni substrati potrebbero fondere, deformarsi o essere altrimenti danneggiati dal calore.

Sfide dei materiali precursori

I prodotti chimici precursori utilizzati nella CVD possono essere costosi, tossici, corrosivi o piroforici (si accendono all'aria). Ciò richiede protocolli di sicurezza, stoccaggio e manipolazione complessi e costosi.

Complessità del processo

Ottenere il film perfetto richiede un controllo preciso su molteplici variabili, tra cui temperatura, pressione, portate di gas e geometria del reattore. L'ottimizzazione di un processo CVD può essere complessa e richiedere tempo.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di deposizione dipende interamente dall'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è l'elettronica avanzata: la CVD è la scelta superiore per creare gli strati ultrasottili, altamente puri e perfettamente uniformi richiesti per la produzione di semiconduttori.

- Se il tuo obiettivo principale sono i rivestimenti protettivi su parti complesse: la capacità non a linea di vista della CVD la rende ideale per fornire strati durevoli e resistenti alla corrosione su componenti intricati che i metodi fisici non possono coprire uniformemente.

- Se il tuo obiettivo principale è la produzione in grande volume e scalabile: la CVD offre elevate velocità di deposizione, eccellente resa e comprovata scalabilità, rendendola una scelta efficiente per la produzione industriale.

In definitiva, la capacità della CVD di trasformare un gas in un film solido ad alte prestazioni la rende uno degli strumenti più potenti e adattabili nella scienza dei materiali moderna.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Versatilità | Deposita un'ampia gamma di materiali (metalli, ceramiche) modificando i gas precursori. |

| Alta Purezza e Densità | Crea film ultra-puri e densi da gas precursori raffinati. |

| Rivestimento Conforme | Riveste uniformemente superfici complesse, 3D (processo non a linea di vista). |

| Eccellente Adesione | Il forte legame chimico si traduce in strati durevoli e integrati. |

| Controllo Preciso dello Spessore | Consente un controllo a livello nanometrico per film lisci e uniformi. |

Pronto a sfruttare la potenza della CVD per le esigenze di rivestimento del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di materiali. Che tu stia sviluppando semiconduttori, creando rivestimenti protettivi per componenti aerospaziali o conducendo ricerche all'avanguardia sui materiali, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cosa fa la deposizione chimica da fase vapore? Crea film sottili ad alte prestazioni per la produzione avanzata

- Cos'è la deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Come funziona il processo di deposizione chimica da vapore a filamento caldo (HFCVD)? Padronanza della sintesi di diamanti di alta qualità

- Cos'è la deposizione chimica da fase vapore assistita da catalizzatore? Fabbricazione di nano-strutture di precisione a temperature più basse

- Come un forno tubolare CVD inibisce la sinterizzazione dei supporti in argento? Migliora la durata e le prestazioni delle membrane

- Perché si usa il film sottile? Per ingegnerizzare proprietà superficiali superiori su qualsiasi materiale

- Quali sono i potenziali usi del grafene? Sbloccare l'elettronica, l'energia e i materiali di prossima generazione

- Cos'è una macchina di deposizione? La tua guida ai sistemi di rivestimento a film sottile di precisione